技术摘要:

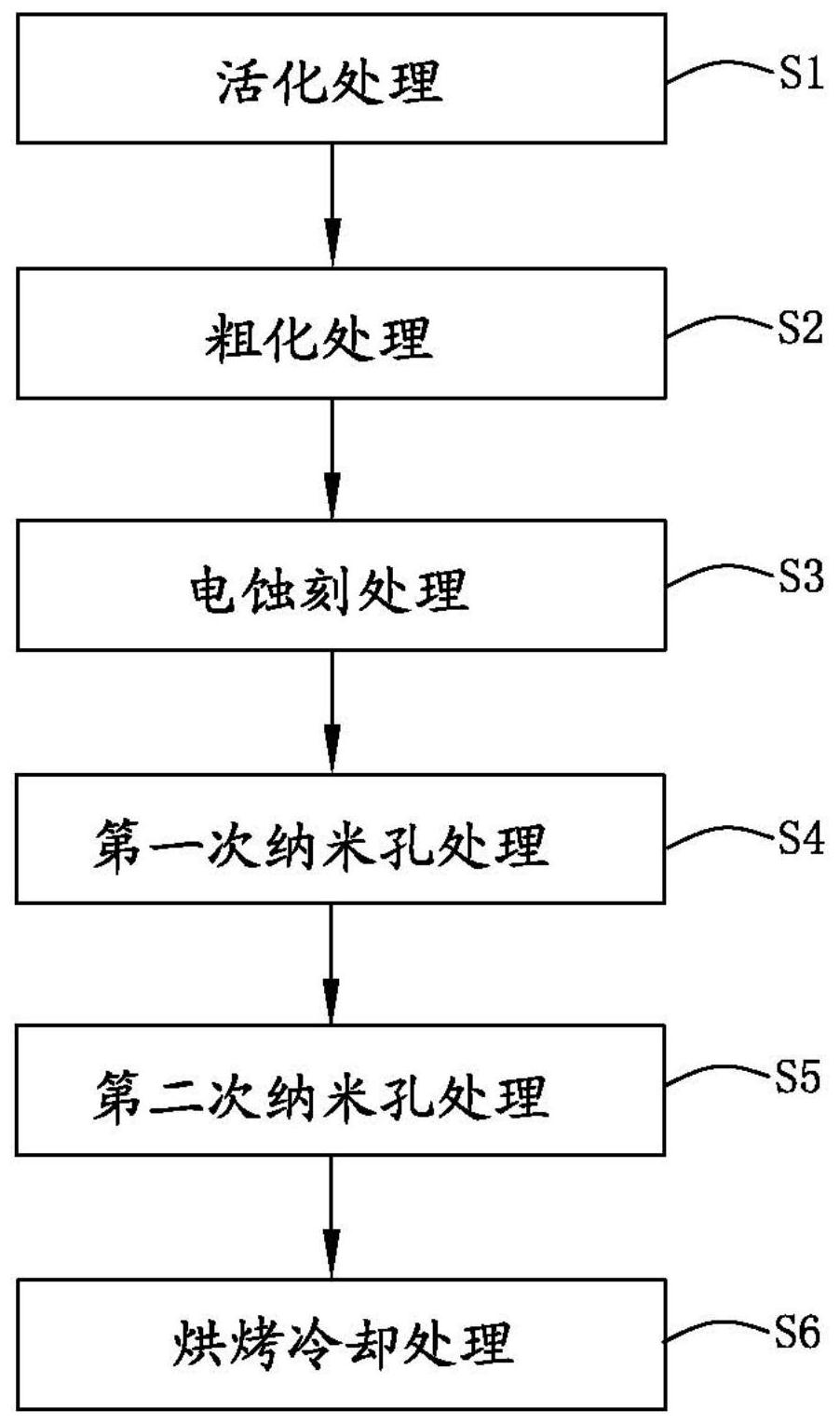

本发明提供一种金属件金属件表面处理方法,该方法包括以下步骤:步骤S1、活化处理;步骤S2、粗化处理;步骤S3、电蚀刻处理;步骤S4、第一次纳米孔处理;步骤S5、第二次纳米孔处理;步骤S6、烘烤冷却处理。本发明还提供一种应用金属件金属件表面处理方法的金属件塑胶复 全部

背景技术:

】 在电子、汽车、机械等行业,采用金属与塑胶结合的金属塑胶复合体 应用越来越 广泛。其中,金属塑胶复合体中金属采用铝合金,铝合金具有 导电性能,高硬度,强度等性 能;塑胶具有质量轻,绝缘,耐腐蚀,优越 的防水渗透性能和气密性能可承担容器功能,塑 胶的耐蚀性使得所盛装的 溶液可为酸或碱性液体,又可以承担防护罩功能,防止水,或碱 性液体渗透 至内部结构。其中,金属塑胶复合体的复合方式可以为平面或曲面;不管 是成 品或半成品,都不需要附加任何方式加固结合,如卡扣,铆钉,螺钉 等。成品可直接使用,半 成品可机械加工成成品。 相关技术中,金属塑胶复合体中的金属和塑胶在常温或加热条件下通 过粘合剂 实现金属和塑胶的一体化结合。另外,金属塑胶复合体还可以采 用在金属表面直接注塑形 成一体化结合。 金属塑胶复合体在电子手持设备壳体或者汽车外观配件或内构件时, 对金属和 塑胶的结合力要求越来越高。不管是采用粘合剂实现一体化结合 的金属塑胶复合体,还是 直接注塑形成一体化结合的金属塑胶复合体在后 续的加工产生的扭力或冲击力或拉拔力 造成金属和塑胶分离情况,在使用 过程中,塑胶很容易与金属出现分离,从而造成产品的 可靠性低。 因此,实有必要提供一种新的金属件表面处理方法及金属件塑胶复合 体来解决 上述技术问题。 【

技术实现要素:

】 本发明的目的是克服上述技术问题,提供一种金属件与塑胶的结合强 度大,产品 的可靠性高且生产效率高的金属件表面处理方法和金属件塑胶 复合体。 为了达到上述目的,本发明提供了一种金属件表面处理方法,该方法 包括以下步 骤: 步骤S1、活化处理:将金属件在50℃~60℃温度的第一溶液中浸泡2-6 分钟;其 中,所述第一溶液为氢氧化钠、磷酸三钠、硝酸钠、辛基酚聚氧 乙烯醚以及聚醚混合制成; 步骤S2、粗化处理:将经所述活化处理的所述金属件水洗后放入常温 的第二溶液 中浸泡1-5分钟;其中,所述第二溶液为五甲叉膦酸、氟化氢 铵以及柠檬酸混合制成; 步骤S3、电蚀刻处理:将经过所述粗化处理的所述金属件作为阳极在 18℃~28℃ 温度的第三溶液中直流通电3-20分钟,以获得深度为1.5-2.5微 米,孔径大小为5-20纳米, 分布均匀密度为5*1010个/cm2的微孔;其中, 直流通电的电压为10-40V;所述第三溶液为草 酸、甲酸钠、氮川三乙酸三 钠以及硫脲混合制成; 3 CN 111549348 A 说 明 书 2/6 页 步骤S4、第一次纳米孔处理:将经过所述电蚀刻处理的所述金属件在 40℃~50℃ 温度的第四溶液中浸泡40-100秒,使得所述微孔的孔径大小为 20-70纳米;其中,所述第四 溶液为三乙醇胺、酒石酸钠以及硫脲混合制成; 步骤S5、第二次纳米孔处理:将经过所述第一次纳米孔处理的所述金 属件在40℃ ~50℃温度的第五溶液中浸泡40-100秒;其中,所述第五溶液 为聚乙二醇和苯并三氮唑混 合制成; 步骤S6、烘烤冷却处理:将经过所述第二次纳米孔处理的所述金属件 在50℃~ 100℃温度烘烤,并将水烤干后的所述金属件冷却。 优选的,所述金属件为铝或铝合金。 优选的,所述第一溶液为2-10g/L的氢氧化钠、20-50g/L的磷酸三钠、 5-15g/L的 硝酸钠、1-5g/L的辛基酚聚氧乙烯醚以及1-5g/L的聚醚混合制 成。 优选的,所述第二溶液为20-100g/L的五甲叉膦酸、2-10g/L的氟化氢 铵以及10- 30g/L的柠檬酸混合制成。 优选的,所述第三溶液为20-70g/L的草酸、5-15g/L的甲酸钠、2-8g/L 的氮川三乙 酸三钠以及0.5-2g/L的硫脲混合制成。 优选的,所述第四溶液为3-15g/L的三乙醇胺、2-10g/L的酒石酸钠以 及1-3g/L的 硫脲混合制成。 优选的,所述第五溶液为5-25g/L的聚乙二醇和1-3g/L的苯并三氮唑 混合制成。 优选的,所述步骤S6之后,所述金属件表面处理方法还包括步骤: 步骤S7、包装处理:将经过烘烤冷却处理的所述金属件包装。 本发明还提供一种金属件塑胶复合体,所述金属件塑胶复合体为金属 件与塑胶 高温注塑成型制成,所述金属件为所述金属件表面处理方法制得; 其中,注塑时的注塑模 具温度大于80℃。 优选的,所述塑胶为聚亚苯基硫醚、饱和聚酯对苯二甲酸丁酯以及聚 酰胺中任意 一种。 与相关技术相比,本发明的一种金属件表面处理方法和金属件塑胶复 合体,该金 属件表面处理方法包括以下步骤:步骤S1、活化处理;步骤S2、 粗化处理;步骤S3、电蚀刻处 理;步骤S4、第一次纳米孔处理;步骤S5、 第二次纳米孔处理;步骤S6、烘烤冷却处理。通过 上述步骤处理的金属件 表面具有20-70纳米孔径的分布均匀的微孔,即纳米孔,金属件与 塑胶的 结合强度大,从而使得金属件可以与塑胶直接曲面符合。更优的,纳米孔 在金属件 基材表面上蚀刻至基材内部具有不会自动封闭堵塞效果,故经过 第二次纳米孔处理后可 长期放置后再注塑,也不会受后续机械加工和表面 处理的影响结合强度而衰弱,从而提高 生产计划的灵活性和后面制程的良 品率,从而实现产品的可靠性高且生产效率高。 【附图说明】 为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述 中所需要 使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅 是本发明的一些实施例, 对于本领域普通技术人员来讲,在不付出创造性 劳动的前提下,还可以根据这些附图获得 其它的附图,其中: 4 CN 111549348 A 说 明 书 3/6 页 图1为本发明金属件表面处理方法的流程示意图; 图2为本发明金属件表面处理方法的步骤5处理后金属件表面的显微 结构示意 图; 图3为本发明金属件表面处理方法的步骤5处理后金属件表面的另一 显微结构示 意图; 图4为本发明金属件表面处理方法的步骤S7的流程示意图。 【