技术摘要:

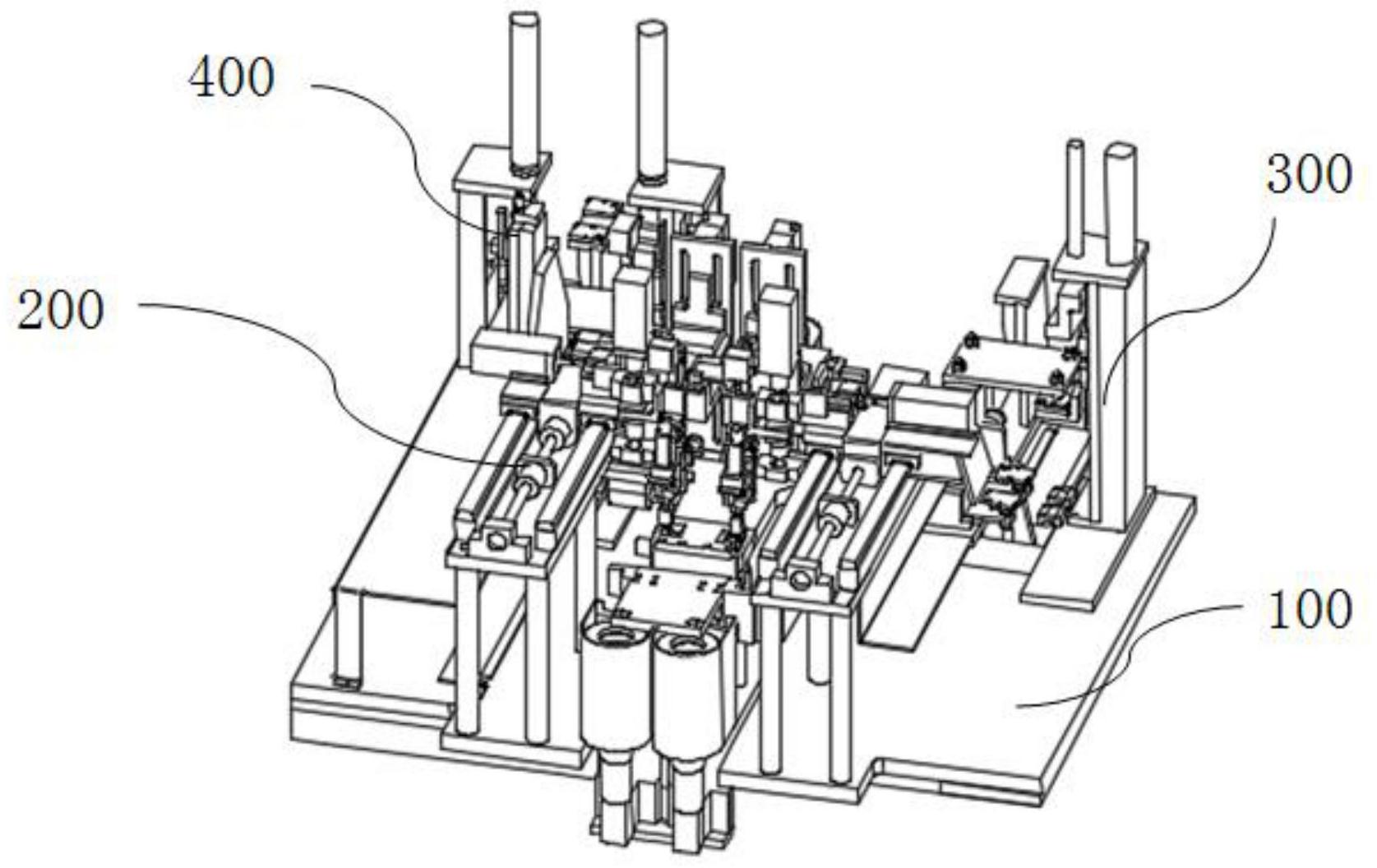

本发明提供了一种拍照扣料设备,包括基板部装和拍照扣合部装;其中,所述基板部装包括基板;固定拍照装置,用于在模组中转位拍摄待扣料的摄像模组;中转位机构,用于在所述模组中转位接纳所述摄像模组;和载具移动机构,用于将待扣料的载具移动至扣料位;拍照扣合部装 全部

背景技术:

随智能产品功能的不断完善,摄像模组成为移动终端的主要组成部件之一,安装 前对摄像模组的性能测试是保证后续移动终端摄影功能的重要工序。该工序中,需将摄像 模组通过模组连接器与外界测试设备连接以完成性能检测及OTP烧录。现有技术中,多采用 人工单个检测方式来检测摄像模组,其工作效率低,劳动强度大,同时,人工插接过程肉眼 准确对接密集管脚难度较高,对位不准或力度控制不均,都会不同程度地损伤摄像模组连 接器。 另一方面,摄像模组通过需要通过多个测试环节的检测,这样,一个待检测摄像模 组可能需要与多个外界测试设备连接,这就导致在测试过程中摄像模组连接器需历经多次 插拔。而摄像模组连接器体积极小,其接口针脚密集,频繁地插拔摄像模组连接器极易损坏 连接器。基于此,本申请人提出了一种专用的载具(通常为PCB板)来插接摄像模组的连接 器,这样外界测试设备与该专用的载具插接,即可与待测试摄像模组电连接。该专用的载具 有时也称为转接件(或转接板)。将摄像模组安装于所述转接件的过程可以被称为扣料过 程。现有技术中,扣料过程通常人工完成。如前文所述,人工插接过程肉眼准确对接密集管 脚难度较高,对位不准或力度控制不均,都会不同程度地损伤摄像模组连接器。因此,人们 期待一种可以实现自动化扣料的解决方案。 进一步地,当前,消费电子终端市场(例如手机市场)产品迭代速度快,对生产效率 提出了更高的要求,例如有时对设计定型的摄像模组的产量要求达到千万量级设置更多, 而这些庞大数目的产品可能需要在极短时间内完成生产及质检,以便满足热卖手机的产量 需求。因此,容易理解,生产效率对于摄像模组来说是一项重要的指标,生产效率过低,对于 产品的量产是十分不利的。而摄像模组的连接器的管脚十分密集,如果使用机械臂进行自 动扣料,需要对机械臂进行精准的控制和移动,这往往十分消耗时间,导致生产(测试)效率 下降。 综上所述,当前迫切需要一种高效率的自动扣料解决方案。

技术实现要素:

本发明旨在提供一种能够克服现有技术的上述至少一个缺陷的解决方案。 根据本发明的一个方面,提供了一种拍照扣料设备,包括基板部装和拍照扣合部 装。其中,所述基板部装包括基板;固定拍照装置,其安装于所述基板,所述固定拍照装置用 于在模组中转位拍摄待扣料的摄像模组;中转位机构,其安装于所述基板,所述中转位机构 用于在所述模组中转位接纳和承载所述摄像模组;和载具移动机构,其安装于所述基板,所 述载具移动机构用于将待扣料的载具移动至扣料位。所述拍照扣合部装包括:y轴导轨,其 5 CN 111586398 A 说 明 书 2/9 页 通过支撑结构安装于所述基板;y轴滑块,其安装于所述y轴导轨并可沿所述y轴导轨滑动; 模组摄取头,其用于从所述中转位机构摄取所述摄像模组并将所述摄像模组移动至所述扣 料位;和活动拍照装置,其用于拍摄所述载具,所述模组摄取头和所述活动拍照装置均安装 于所述y轴滑块,所述模组中转位与所述扣料位沿着所述y轴导轨设置,且二者之间的距离 与从所述模组摄取头到所述活动拍照装置的距离一致。 其中,所述拍照扣料设备还包括计算设备,其用于控制所述模组拍照装置和所述 载具拍照装置同时拍摄,并根据所拍摄的所述摄像模组的图像和所述载具的图像,计算出 使所述摄像模组和所述载具位置匹配所需的微调量,以及控制所述模组摄取头基于所述微 调量进行微调后再将所述摄像模组与所述载具扣合。 其中,所述基板为底板,所述拍照扣合部装位于所述底板上方。 其中,所述固定拍照装置为位于所述模组摄取头下方,所述活动拍照装置位于所 述载具移动机构上方。 其中,所述中转位机构包括承载具和可驱动所述承载具移动至或避让所述模组中 转位的中转位驱动模块。 其中,所述基板部装还包括位于所述扣料位的压紧机构,其用于对移动至所述扣 料位的所述载具进行限位。 其中,所述拍照扣合部装具有两个,两个所述拍照扣合部装分别设置于所述拍照 扣料设备的中轴线的两侧,其中所述拍照扣料设备的中轴线的方向与所述y轴滑块的滑动 方向一致。 其中,所述载具移动机构为旋转机构。 其中,所述旋转机构具有载具上料位、载具下料位以及所述扣料位。 其中,所述旋转机构包括旋转支架,其具有向多个不同方向延伸的支撑臂,每个所 述支撑臂的末端均具有适于容纳所述载具的载具容纳结构,并且每个所述载具容纳结构均 可旋转至所述载具上料位、载具下料位以及所述扣料位。 其中,所述计算设备还用于控制在所述载具上料位的载具上料、在所述载具下料 位的载具下料和在所述扣料位的摄像模组扣料同时执行。 其中,所述模组摄取头包括吸嘴和气压控制阀,其中所述吸嘴适于吸附所述摄像 模组,所述气压控制阀适于通过控制所述吸嘴内部的气压来吸附或松开所述摄像模组。 其中,所述模组摄取头至少具有四个移动自由度,所述四个移动自由度分别是:x 轴线性移动、y轴线性移动、z轴线性移动以及u方向转动,其中x轴、y轴和z轴两两垂直构成 三维直角坐标系,u方向转动是围绕z轴的转动;其中所述y轴线性移动通过所述y轴滑块的 滑动实现。 其中,所述计算设备包括视觉处理分析模块,其用于利用视觉识别算法确定所述 摄像模组连接器和所述载具的连接器在x-y平面上的投影位置之间的偏差,然后补偿所述 偏差的微调量并驱动所述扣料摄取机构进行微调以补偿所述偏差。 其中,所述微调量包括在所述x-y平面上的x轴线性移动量和y轴线性移动量以及u 方向转动量,其中x轴、y轴和z轴两两垂直构成三维直角坐标系,u方向转动是围绕z轴的转 动。 其中,所述模组摄取头还包括压力传感器,其适于监测所述摄像模组连接器和所 6 CN 111586398 A 说 明 书 3/9 页 述载具的插接过程中压力。 其中,每个所述载具均具有多个适于扣接所述摄像模组的接纳结构,所述拍照扣 料设备具有多个所述固定拍照装置和多个所述活动拍照装置。 其中,所述拍照扣料设备还包括载具上料机构,其设置于所述载具上料位,所述载 具上料机构用于将载具从载具上料基座移动至位于所述载具上料位的所述载具容纳结构。 其中,所述载具上料机构包括载具上料摄取头、载具上料摄取头驱动模块、载具正 向中转托盘和载具反向中转机构,其中所述载具上料摄取头包括入料吸盘和可翻转的上料 吸盘,所述入料吸盘用于从所述上料基座摄取所述载具并将其放置于所述载具正向中转托 盘或者所述载具反向中转机构,所述上料吸盘用于从所述载具正向中转托盘或者所述载具 反向中转机构摄取所述载具并将所述载具放置到位于所述载具上料位的所述载具容纳结 构。 其中,所述拍照扣料设备还包括载具下料机构,其设置于所述载具下料位,所述载 具下料机构用于将完成扣料的载具从位于所述载具下料位的所述载具容纳结构移动至载 具下料基座。 其中,所述载具下料机构包括载具下料摄取头、载具下料摄取头驱动模块、载具正 向中转测试机构和载具反向中转测试机构,其中所述载具下料摄取头包括出料吸盘、中转 吸盘和可翻转的下料吸盘,所述下料吸盘用于从位于所述下料位的所述载具容纳结构摄取 所述载具,并将其放置于所述载具正向中转测试机构或交付所述中转吸盘,所述中转吸盘 用于将所述载具移动至所述载具反向中转测试机构,所述出料吸盘用于从所述载具正向中 转测试机构或所述载具反向中转测试机构摄取所述载具并将其放置到所述载具下料基座。 其中,所述载具正向中转测试机构和所述载具反向中转测试机构用于对所述载具 进行通电测试和/或用于扫描扣合于所述载具的所述摄像模组以获取模组标识。 与现有技术相比,本发明具有下列至少一个技术效果: 1、本发明可以通过并行执行多项工序来实现摄像模组连接器的高效率自动扣接。 2、本发明可以避免人工操作带来的工作效率低、连接器易损伤等问题。 3、本申请的设备结构紧凑,占地空间小,有助于在单位面积内部署更多的设备。 4、本申请的部分实施例中,由于可以大幅降低车间人员,因此有助于更好地确保 车间内的洁净度,从而有助于提高产品良率。 5、本申请可以缩短摄像模组的传送距离,从而提升自动扣料的效率。 6、本申请可以取消生产线中的传输带,从而使得设备结构更加紧凑。 7、本申请的机械臂使用效率高,可以以较少的机械臂达到较高的生产效率,从而 降低设备成本。 附图说明 在参考附图中示出示例性实施例。本文中公开的实施例和附图应被视作说明性 的,而非限制性的。 图1示出了本发明一个实施例的拍照扣料设备的立体示意图; 图2示出了本发明一个实施例中的基板部装的立体示意图; 图3示出了本申请一个实施例中的一个拍照扣合部装的立体示意图; 7 CN 111586398 A 说 明 书 4/9 页 图4示出了图3所示拍照扣合部装旋转90°后的立体示意图; 图5示出了本申请一个实施例中的载具上料机构的立体示意图; 图6示出了本申请一个实施例中的载具上料摄取头及其驱动模块的立体示意图; 图7示出了本申请一个实施例中的载具载具反向中转机构的立体示意图; 图8示出了本申请一个实施例中的载具下料机构的立体示意图; 图9示出了本申请一个实施例中的载具下料摄取头及其驱动模块的立体示意图; 图10示出了本申请一个实施例中的载具正向中转测试机构的立体示意图; 图11示出了本申请一个实施例中的载具反向中转测试机构的立体示意图。