技术摘要:

本发明涉及一种过氧化氢氧化丙烯制备环氧丙烷的工艺,它包含以下步骤:S1、将过氧化氢、甲醇、循环丙烯充分混合,在装有钛硅分子筛的固定床反应器中进行反应;S2、产物泵入脱氧塔,利用中压氮气气提脱氧,尾气进入尾气吸收塔;S3、脱氧产物送入丙烯回收塔,采出未反应 全部

背景技术:

环氧丙烷(PO)是一种重要的丙烯衍生物,主要用于生产聚醚多元醇、丙二醇(PG)、 丙二醇醚、异丙醇胺、碳酸丙烯酯、1,4-丁二醇(BDO)等,是制造聚氨酯(PU)、非离子表面活 性剂、乳化剂、油田破乳剂、阻燃剂、增塑剂、润滑油等的主要原料之一。其终端应用包括家 具、家电、汽车、建筑保温材料、涂料等领域,下游衍生产品数量庞大而且应用逐渐丰富。 目前国内外已工业化的技术主要有:氯醇法,共氧化法,过氧化氢直接氧化法 (HPPO)。其中,氯醇法为国内主流工艺,但设备腐蚀严重,产生大量废水废渣,随着环保趋 严,氯醇法压力越来越大,将会被逐渐淘汰。共氧化法流程复杂,投资巨大,且联产品受市场 制约。HPPO法以钛硅分子筛为催化剂,通过过氧化氢直接氧化丙烯制备环氧丙烷,流程相对 短,产品选择性高,条件温和、清洁,投资相对小,因环保无污染而成为当今研究开发的重 点,并日趋成熟,展示出良好的工业化前景。 巴斯夫公司在专利ZL02814412.0中公开了一种制备环氧丙烷的方法,其分离流程 简单,并未涉及氧气脱除、环氧丙烷提纯、溶剂回收等工艺。 中国专利200910187492.4公开描述了有关双氧水直接氧化丙烯生产环氧丙烷工 艺的节能减排工艺优化方案,并未提及氧气脱除、丙烯精制等工艺。 中国专利201110434173.0描述了一种精制提纯环氧丙烷的方法,其环氧化产物首 先经过低压预分离塔,塔顶得到含丙烯、PO、甲醇、氧气等轻组分的混合物。未反应丙烯经丙 烯分离塔提纯后送入压缩机,增压液化后循环回反应器。由于循环气量大,压缩机运行负荷 大,能耗较高。 中国专利201210389797.7公开描述了一种过氧化氢直接环氧化丙烯制备环氧丙 烷的工艺,也是采用低压预分离进行碳三分离,且并未提及氧气脱除、丙烯精制以及尾气处 理等内容。 相似地,中国专利CN201110434173.0,陶氏公司专利CN201410033716.1等专利对 该技术领域内的部分技术都有相关描述。 以上各公开的方法,在过程系统能耗、氧气脱除、尾气处理、物料回收等方面存在 各自的不足。故需要对双氧水直接氧化丙烯制备环氧丙烷工艺进行综合优化设计。

技术实现要素:

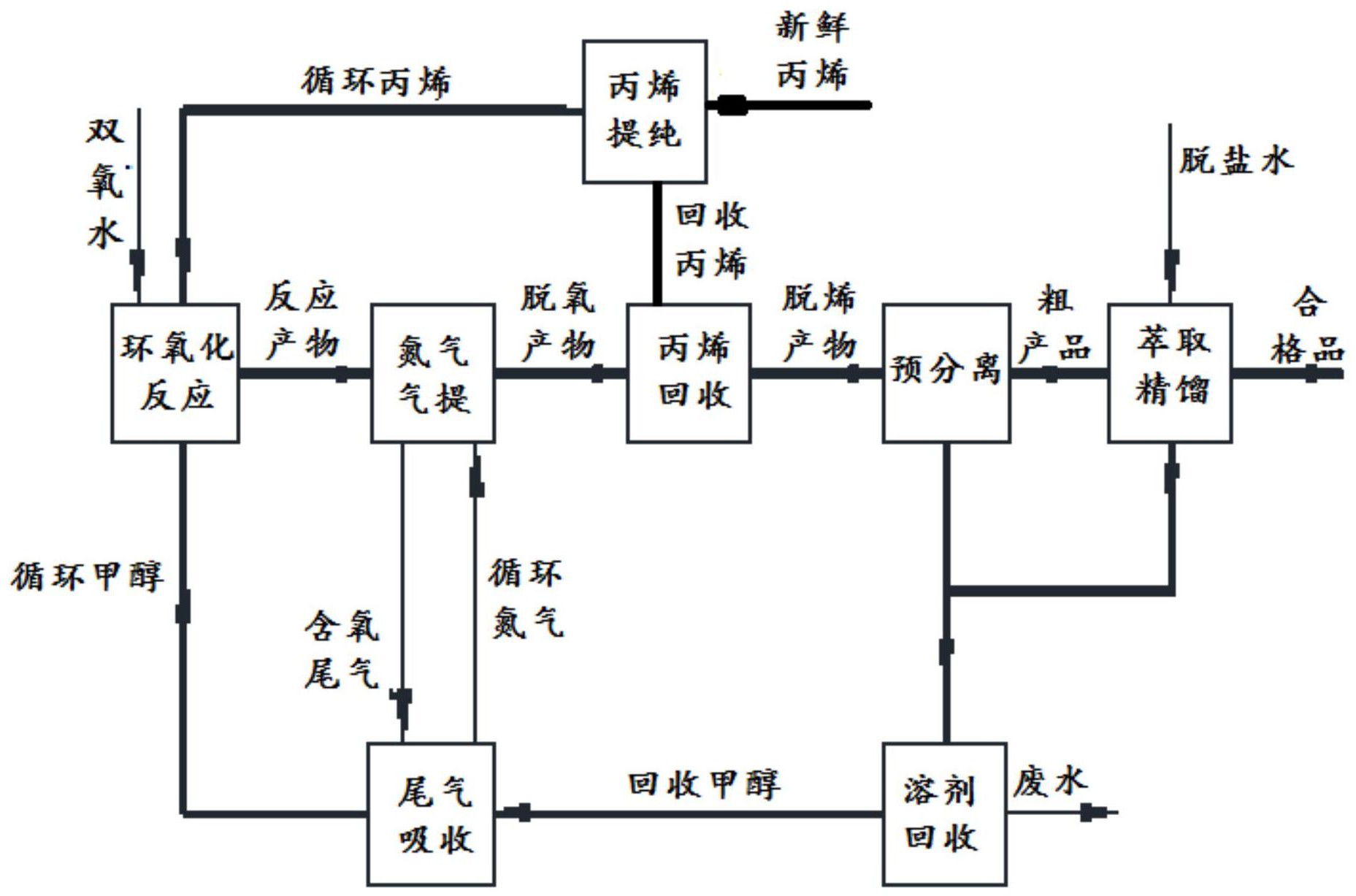

发明目的:本发明目的在于针对现有技术的不足,提供一种过氧化氢氧化丙烯制 备环氧丙烷的工艺,以弥补现有技术在系统能耗、氧气脱除、尾气处理、物料回收等方面存 在的缺陷。 技术方案:本发明所述一种过氧化氢氧化丙烯制备环氧丙烷的工艺,所述工艺包 4 CN 111574478 A 说 明 书 2/5 页 括下述步骤: S1、将过氧化氢、溶剂、丙烯混合后,在装有钛硅分子筛的固定床反应器中进行环氧化 反应,得到粗环氧丙烷; S2、将所述粗环氧丙烷通过泵打入脱氧塔中,通入中压氮气进行气提脱氧,所述脱氧塔 塔顶部气体经过冷凝得到含氧尾气,塔底部得到脱氧环氧丙烷;所述含氧尾气进入尾气吸 收塔; S3、所述脱氧环氧丙烷进入丙烯回收塔,所述丙烯回收塔为中压操作,对未反应的丙烯 与粗产品进行分离,得到回收丙烯和脱烯环氧丙烷; S4、所述回收丙烯与新鲜丙烯进入丙烯提纯塔,所述丙烯提纯塔塔顶部得到循环丙烯, 塔底部脱除部分丙烷,避免其在系统内累积;所述循环丙烯回入所述反应器中; S5、所述脱烯环氧丙烷进入预分离塔中,所述预分离塔塔顶部得到环氧丙烷粗产品,塔 底部得到第一废液; S6、所述环氧丙烷粗产品进入精制塔中进行萃取精馏,所述精制塔塔顶部得到环氧丙 烷合格品,塔底部得到第二废液; S7、所述第一废液、第二废液进入溶剂回收塔,所述溶剂回收塔塔顶部得到回收溶剂, 塔底部得到废水; S8、所述回收溶剂进入尾气吸收塔,所述回收溶剂吸收所述含氧尾气中的有机组分,所 述尾气吸收塔塔顶部得到吸收后尾气,塔底部得到吸收后溶剂; S9、所述吸收后尾气经过吸附塔后得到的氮气经增压回入脱氧塔中,所述吸收后溶剂 回入所述反应器中。 优选地,S1中,所述环氧化反应中,过氧化氢的质量浓度为27.5-70%,反应压力为 2.0-3.5MPa,温度为35-70℃,溶剂为甲醇;优选地,所述过氧化氢的质量浓度为50%-70%。 优选地,S2中,所述脱氧塔的压力为2.0-3.5MPa,温度为常温。 优选地,S3中,所述丙烯回收塔的压力为2.0-3.5MPa,塔顶温度为30-60℃,塔釜温 度为60-100℃。 优选地,S4中,所述丙烯提纯塔的压力为2.0-3.0MPa,操作温度为40-70℃。 优选地,S5中,所述预分离塔的压力为0.05-0.30MPa,操作温度为65-95℃。 优选地,S6中,所述精制塔的压力为0.01-0.1MPa,塔顶温度为40-70℃,塔釜温度 为70-100℃;所述萃取精馏中,萃取剂为脱盐水。 优选地,S7中,所述溶剂回收塔的压力为0.3-0.8MPa,塔顶温度为100-130℃;所述 回收溶剂的质量浓度为90-99%,所述废水经多效蒸发或渗透蒸发浓缩后,进一步回收副产 物;优选地,所述回收溶剂的质量浓度为95%-98%。 优选地,S8中,尾气吸收塔的压力为2.0-2.6MPa,温度为常温。 优选地,S9中,所述吸附塔由第一吸附塔和第二吸附塔组成;所述第一吸附塔中采 用吸附剂,第二吸附塔中采用分子筛脱氧剂。 与现有技术相比,本发明的有益效果为:本发明提供了一种使用钛硅分子筛催化 剂的双氧水直接氧化丙烯制备环氧丙烷的工艺,包含了安全的氧气脱除及尾气处理工艺, 以及在中压下分离丙烯,脱除丙烷杂质、降低装置能耗的丙烯回收工艺。增设脱氧塔,避免 氧气在体系内累积,提高了生产安全性。本发明通过中压丙烯分离,塔顶可直接采出液相丙 5 CN 111574478 A 说 明 书 3/5 页 烯,减少丙烯压缩机处理量,降低了丙烯循环过程中的能耗;此外,利用所述精制塔去除丙 烷杂质,提高装置运行稳定性;此外,采用尾气吸收塔回收气相丙烯并循环利用氮气,降低 物耗。 附图说明 图1为本发明实施例的工艺流程图。 图2为本发明实施例中反应及脱氧单元的示意图。 图3为本发明实施例中丙烯回收、环氧丙烷提纯及溶剂回收单元的示意图。 图4为本发明实施例中尾气吸收单元的示意图。 附图中,R1-反应器,E1-尾气冷凝器,T1-脱氧塔,T2-丙烯回收塔,T3-丙烯提纯塔, T4-预分离塔,T5-精制塔,T6-溶剂回收塔,T7-尾气吸收塔,T8-I-第一吸附塔,T8-II-第二 吸附塔。