技术摘要:

本发明涉及一种砂石分离机,包括壳体、转动连接于壳体且一端呈开口设置的滚筒、驱动滚筒转动的第一驱动组件、固定连接于壳体且转动连接于滚筒具有开口的一端的封板,封板设置有进料斗和位于进料斗下方的石出料斗,滚筒的侧壁开设有仅供砂通过的第一筛孔,滚筒的内侧壁 全部

背景技术:

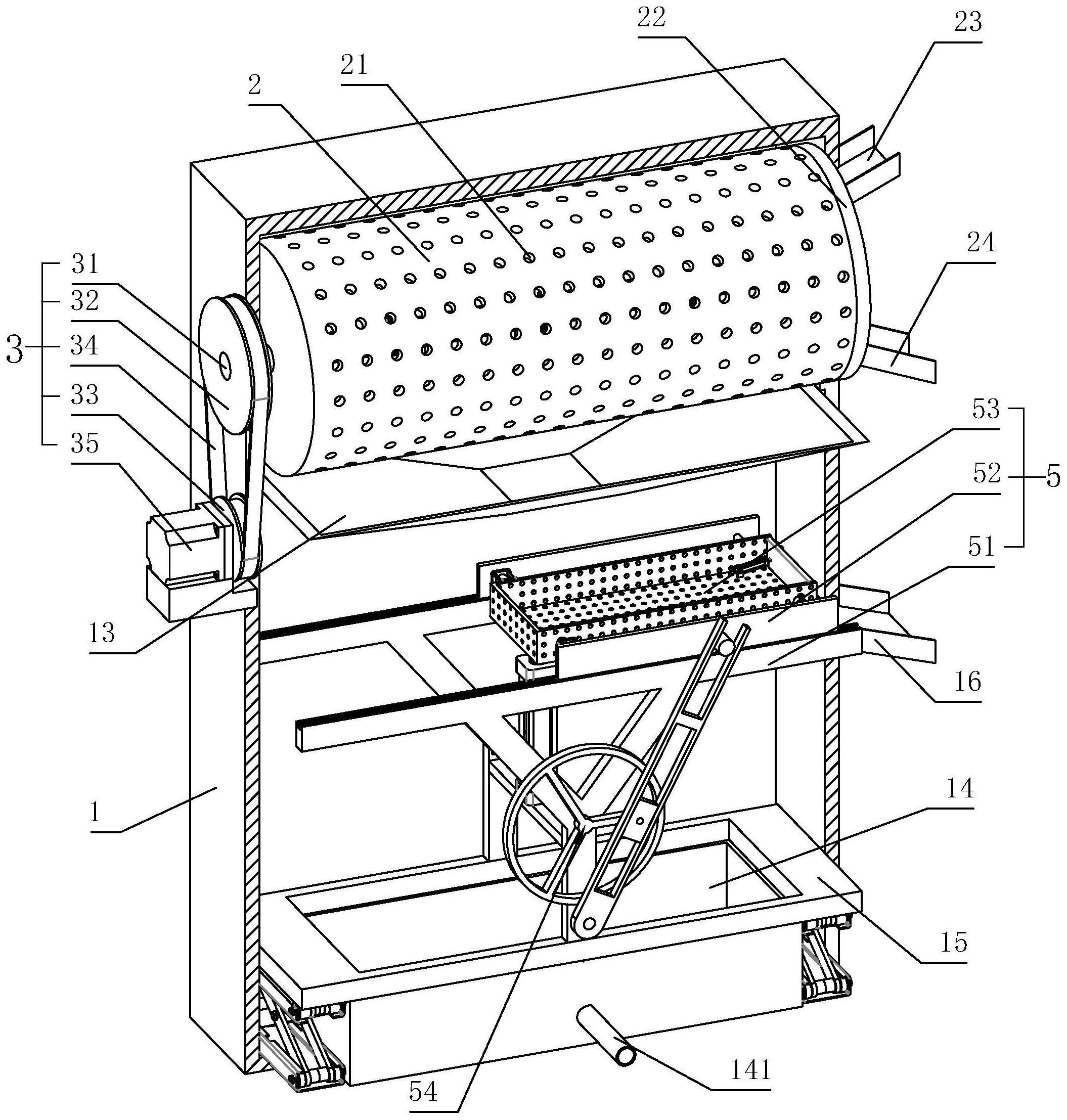

商品混凝土搅拌站在商砼运输车清洗的过程中不可避免产生大量废水,这种废水 不但含有砂石、水泥等常规建筑材料,同时也含有各种类型的混凝土添加剂。如果直接排 放,不仅造成建筑材料的资源浪费,同时会给自然环境造成严重的污染。目前的大部分混凝 土搅拌站清洗废水都采用多级隔渣,自然沉淀的方法进行固液分离,不仅处理效率低下,而 且沉淀后的废水由于悬浮物含量较高,无法循环使用。 近几年来,商砼搅拌站引入了砂石分离机、压滤机和清水收集池的组合,当商砼运 输车到达砂石分离机位置时,自动对商砼运输车进行供水,商砼运输车会先正转使得清水 对商砼运输车内部进行清理,转动一定时间之后再反转,卸出商砼运输车内的砂石泥浆水, 此时砂石泥浆水会进入到砂石分离机的导料槽内,再进入到砂石分离机的分离机构内进行 分离,石子和砂砾会分别从砂石分离机的不同出口排出,而泥浆水输送到压滤机内进一步 进行固液分离,分离出的清水会输送到清水收集池内。 目前,授权公告号为CN 203816765 U的中国专利公开了一种混凝土砂石分离机, 包括上盖体、下箱体、泥浆溢流口、石出口、砂出口,其特征在于,还包括驱动装置、滚筒分离 器、导流槽、传动装置、水管;所述滚筒分离器包括滚筒;所述滚筒上设有孔径相同的筛孔; 所述导流槽与所述滚筒进料口相连接;所述的传动装置包括叶片轴,叶片轴上设有整体为 锥形的多个螺旋推料叶片,螺旋推料叶片呈推进方式;所述的驱动装置包括驱动电机和减 速装置,其中驱动电机通过减速装置连接叶片轴一端,叶片轴的另一端与所述的滚筒分离 机转动连接;所述的水管为高压水管;所述的高压水管穿过所述滚筒分离器的内部。 上述中的现有技术方案存在以下缺陷:该现有技术通过采用砂石筛分和砂脱水一 体式设计,砂石及浆水直接进入滚筒内,由于浆水粘性大,导致砂、石、水泥浆水分离不够彻 底,分离率较低。

技术实现要素:

针对现有技术存在的不足,本发明的目的是提供一种砂石分离机,其优点在于提 高砂、石以及水泥浆水的分离率。 本发明的上述发明目的是通过以下技术方案得以实现的: 主权的内容:一种砂石分离机,包括壳体、绕自身轴线转动连接于壳体且一端呈开口设 置的滚筒、驱动滚筒转动的第一驱动组件、固定连接于壳体且转动连接于滚筒具有开口的 一端的封板,所述封板设置有进料斗和位于进料斗下方的石出料斗,所述滚筒的侧壁开设 有仅供砂通过的第一筛孔,滚筒的内侧壁设置有螺旋推料叶片,所述壳体设置有位于滚筒 的下方的导流槽、位于导流槽的下方的砂脱水机构以及位于砂脱水机构下方的浆水收料 槽,所述砂脱水机构包括分别位于浆水收料槽两侧的支撑架、沿水平方向滑移连接于支撑 4 CN 111589686 A 说 明 书 2/7 页 架的滑动件、安装于滑动件且呈上开口设置的筛料槽以及驱动滑动件作往返运动的第二驱 动组件,所述筛料槽的底壁开设有仅供水泥浆水通过的第二筛孔。 通过采用上述技术方案,在砂石的分离过程中,先将商砼运输车内的砂石泥浆水 通过进料斗倒入滚筒内;第一驱动组件带动滚筒正向转动,滚筒内的螺旋推料叶片对砂石 泥浆水进行搅拌分离,砂子和水泥浆水通过第一筛孔落入导流槽再落入筛料槽上,实现砂 石分离,反向驱动滚筒转动将滚筒内的石通过石出料斗排出;落入筛料槽上的部分水泥浆 水通过筛料槽上的第二筛孔落入至浆水收料槽,第二驱动组件驱动滑动件作往返周期性运 动从而实现筛料槽作往返周期性运动,位于筛料槽内砂石的由于惯性和振动的作用下发生 移动,提高砂石之间的疏松度,提供一定的疏水空间,从而提高砂石之间的透水性,从而有 效提高分离效果以及砂水分离效率。 本发明在一较佳示例中可以进一步配置为:所述第二驱动组件包括固定连接于所 述支撑架的第二驱动电机、下端铰接于所述支撑架的驱动板、受所述第二驱动电机带动驱 动且绕自身轴线转动连接于支撑架的转盘、偏心铰接于所述转盘且沿驱动板的长度方向滑 移的滑块以及固定于所述滑动件的连接杆,所述驱动电机的输出轴穿设于所述支撑架且同 轴固定插设于转盘,所述驱动板的铰接点轴线、滑块的铰接点轴线以及转盘的轴线平行,所 述驱动板开设有位于驱动板的自由端沿驱动板的长度方向延伸的卡槽以及供所述滑块沿 所述驱动板的长度方向滑移的条形滑槽,所述连接杆滑移卡接于所述卡槽。 通过采用上述技术方案,第二驱动电机带动转盘进行圆周运动,转盘上的滑块带 动驱动板进行来回往返摆动,驱动板带动滑动件进行往复直线运动,从而实现分料框的往 复运动来实现分料,当转盘转动到上半圆周时,滑动块的滑动速度小于转盘在下半圆周转 动时的滑动速度,从而实现驱动板在摆动过程中具有加速效果,从而提高砂石的分散效果, 提供疏水空间。 本发明在一较佳示例中可以进一步配置为:所述筛料槽与滑动件之间设有连接组 件,所述连接组件包括固定连接于所述滑动件靠近筛料槽的侧面的第一气缸、凸出固定于 所述筛料槽靠近滑动件的侧面的延臂以及固定于所述滑动件的固定杆,所述第一气缸的活 塞杆与延臂沿延臂的轴线方向可活动插设连接,所述第一气缸的活塞杆在收缩的状态下脱 离于所述延臂,所述固定杆与延臂沿所述延臂轴线方向插设连接,所述浆水收料槽设置有 带动筛料槽靠近第一气缸的一端升降的驱动件,壳体靠近固定杆的侧壁设置有砂出料斗。 通过采用上述技术方案,滑动件与筛料槽的一端转动连接,第一气缸的活塞杆在 筛料槽的另一端的延臂内进行伸缩,当第一气缸的活塞杆收缩脱离于延臂,驱动件带动筛 料槽靠近第一气缸的一端升降从而实现沿固定杆轴线进行转动,便于将筛料槽内的完成脱 水的砂子排到砂出料斗排出,当第一气缸的活塞杆再次与延臂对接时,起固定支撑筛料槽 的作用。 本发明在一较佳示例中可以进一步配置为:两个所述支撑架之间固定连接有固定 架,所述驱动件为第二气缸,所述第二气缸的活塞杆的轴线竖向设置且活动抵接于筛料槽 的下端面,第二气缸的缸体固定连接于固定架。 通过采用上述技术方案,第二气缸的活塞杆伸长且抵接于筛料槽的下端面,从而 带动筛料槽的自由端向上朝靠近砂出料斗方向转动,使其呈倾斜状态,从而将脱水后的砂 排出。 5 CN 111589686 A 说 明 书 3/7 页 本发明在一较佳示例中可以进一步配置为:所述筛料槽靠近固定杆的端面设置有 出料口、上端铰接于筛料槽位于出料口侧壁的挡板以及内置于筛料槽用以调节挡板对出料 口进行启闭的第三气缸,所述第三气缸的缸体铰接于筛料槽的底部内壁且第三气缸的活塞 杆端部铰接于挡板的内壁。 通过采用上述技术方案,第三气缸的活塞杆的伸长带动挡板的自由端向上朝远离 筛料槽方向转动,从而实现出料口的开启。 本发明在一较佳示例中可以进一步配置为:所述壳体设置有分别位于浆水收料槽 两侧的升降台,所述支撑架固定连接于升降台的上端面。 通过采用上述技术方案,设置有升降台,一方面,升降台上升,从而减小筛料槽与 导流槽高度差,有效防止砂石和水泥浆水落入筛料槽时发生飞溅,影响分离效果;另一方 面,升降台下降,增大筛料槽与导流槽高度差,为砂石的出料提供足够的空间,有效防止筛 料槽转动过程中与导流槽发生干涉。 本发明在一较佳示例中可以进一步配置为:所述壳体沿滚筒的轴向设置有一端同 轴穿设于封板且另一端转动连接于滚筒端面内壁的热气管以及同轴内置于热气管的喷水 管,热气管设有轴线方向呈竖向设置且连通于热气管上周壁的出气管,出气管设置有多个 且沿热气管的轴线方向分布,喷水管设有轴线方向呈竖向设置且连通于喷水管下周壁的出 水管,所述出水管设置有多个且沿出水管的轴线方向分布,出水管密封穿设于热气管。 通过采用上述技术方案,设置有喷水管,一方面,对滚筒内的砂石进行冲洗,便于 砂石的分离且使分离的砂石料更干净;另一方面,滚筒转动过程中,喷水管对滚筒侧壁上的 第一筛孔进行冲洗,使筛网孔保持干净无堵塞;设置有热气管,一方面,热气管将滚筒内通 入热气,对分离后的砂石进行烘干,有效防止分离后的砂石在出料过程中再次粘附脏物;另 一方面,热气通过第一筛孔进入滚筒外,对位于筛料槽内的砂子进行烘干,进一步提高了砂 子的分离效果;而且喷水管内置于热气管,热气对喷水管的水进行加热,进一步提高清洗效 果。 本发明在一较佳示例中可以进一步配置为:所述出气管、出水管分别设置有控制 出气管的管口封闭和连通、控制出水管的管口封闭和连通的第一启闭组件和第二启闭组 件。 通过采用上述技术方案,设置有第一启闭组件和第二启闭组件,能够对出气管和 出水管进行启闭控制,当需要对滚筒内的砂石进行清洗和烘干时,通过第一启闭组件和第 二启闭组件分别控制出气管的管口连通以及出水管的管口封连通,当滚筒在进行分离作业 时,控制出气管的管口封闭以及出水管的管口封闭,从而有效减小部分碎石进入热气管以 及喷水管导致其发生堵塞的可能性。 本发明在一较佳示例中可以进一步配置为:所述第一启闭组件、第二启闭组件均 包括水平设置且固定连接于出气管内或者出水管内的连接盘、竖向设置且固定连接于连接 盘远离于出气管或者出水管一侧的连接柱体、连接于相邻两个出气管或者出水管之间且沿 竖向滑移的升降板、固定连接于升降板的端头、密封套设于出水管与端头之间或者出气管 与端头之间的伸缩软管以及驱动升降板滑移的第四气缸,所述连接盘上开设有第一通孔, 所述连接柱体由呈下上分布的第一连接柱和第二连接柱组成,所述第一连接柱的直径大于 第二连接柱且小于伸缩软管的内径,所述端头贯穿开设有第二通孔,所述第一连接柱与端 6 CN 111589686 A 说 明 书 4/7 页 头上的第二通孔滑动插接,所述第一连接柱的侧壁与端头的第二通孔内壁贴合,第四气缸 的活塞杆端部均固定连接于升降板且其缸体固定连接于热气管的外壁。 通过采用上述技术方案,第四气缸的活塞杆收缩时,第一连接柱与端头第二通孔 的内壁贴合,从而对端头进行封闭,从而减小部分碎石进入热气管以及喷水管导致其发生 堵塞的可能性,第四气缸的活塞杆伸长,带动升降板朝分别朝远离出水管或出气管方向滑 移,从而带动伸缩软管伸长,第一连接柱与吸头通孔脱离,实现端头的连通,从而分别对砂 石进行冲洗和烘干。 综上所述,本发明包括以下至少一种有益技术效果: 在砂石的分离过程中,先将商砼运输车内的砂石泥浆水通过进料斗倒入滚筒内;第一 驱动组件带动滚筒正向转动,滚筒内的螺旋推料叶片对砂石泥浆水进行搅拌分离,砂子和 水泥浆水通过第一筛孔落入导流槽再落入筛料槽上,实现砂石分离,反向驱动滚筒转动将 滚筒内的石通过石出料斗排出;落入筛料槽上的部分水泥浆水通过筛料槽上的第二筛孔落 入至浆水收料槽,第二驱动组件驱动滑动件作往返周期性运动从而实现筛料槽作往返周期 性运动,位于筛料槽内砂石的由于惯性和振动的作用下发生移动,提高砂石之间的疏松度, 提供一定的疏水空间,从而提高砂石之间的透水性,从而有效提高分离效果以及砂水分离 效率; 滑动件与筛料槽的一端转动连接,第一气缸的活塞杆在筛料槽的另一端的延臂内进行 伸缩,当第一气缸的活塞杆脱离延臂,驱动件带动筛料槽靠近第一气缸的一端升降从而实 现沿固定杆轴线进行转动,便于将筛料槽内的完成脱水的砂子排到砂出料斗排出,当第一 气缸的活塞杆再次与延臂对接时,起固定支撑筛料槽的作用; 设置有升降台,一方面,升降台上升,从而减小筛料槽与导流槽高度差,有效防止砂石 和水泥浆水落入筛料槽时发生飞溅,影响分离效果;另一方面,升降台下降,增大筛料槽与 导流槽高度差,为砂石的出料提供足够的空间,有效防止筛料槽转动过程中与导流槽发生 干涉; 第四气缸的活塞杆收缩时,第一连接柱与端头第二通孔的内壁贴合,从而对端头进行 封闭,从而减小部分碎石进入热气管以及喷水管导致其发生堵塞的可能性,第四气缸的活 塞杆伸长,带动升降板朝分别朝远离出水管或出气管方向滑移,从而带动伸缩软管伸长,第 一连接柱与吸头通孔脱离,实现端头的连通,从而分别对砂石进行冲洗和烘干。 附图说明 图1是实施例中壳体的内部结构示意图; 图2是实施例中滚筒的内部结构示意图; 图3是实施例中热气管以及喷水管的结构示意图; 图4是实施例中启闭组件的结构爆炸图; 图5是实施例中砂脱水机构的结构示意图; 图6是实施例中连接组件的结构示意图。 图中,1、壳体;11、热气管;111、出气管;12、喷水管;121、出水管;13、导流槽;14、浆 水收料槽;141、排水管;15、升降台;16、砂出料斗;2、滚筒;21、第一筛孔;23、进料斗;24、石 出料斗;22、封板;3、第一驱动组件;31、转动轴;32、从动轮;33、主动轮;34、传动带;35、第一 7 CN 111589686 A 说 明 书 5/7 页 驱动电机;4、启闭组件;41、连接盘;411、第一通孔;42、连接柱体;421、第一连接柱;422、第 二连接柱;43、升降板;44、端头;441、第二通孔;45、伸缩软管;46、第四气缸;5、砂脱水机构; 51、支撑架;52、滑动件;53、筛料槽;531、第二筛孔;532、挡板;533、第三气缸;54、第二驱动 组件;541、第二驱动电机;542、转盘;543、驱动板;544、滑块;545、连接杆;546、滑槽;547、卡 槽;55、固定架;56、驱动件;6、连接组件;61、延臂;62、第一气缸;63、固定杆。