技术摘要:

一种基于最近插入法的贴片机贴装路径规划方法,它属于电器技术及电气工程领域。本发明解决了现有的商业软件规划得到的贴装路径较长的问题。本发明具体通过以下步骤实现:步骤一、根据拾贴周期内各吸杆要贴装的元件类型,通过坐标转换确定各吸杆拾贴对应类型元件的贴装 全部

背景技术:

随着当今社会步入信息化时代,电子信息技术也正在无形之中影响和改变着人们 的生产与生活方式。特别是在近几年,消费类电子产品需求量迅速增加,追求高集成度、小 体积的电子产品对电子产业的生产和制造技术提出了更高的要求。电子产业发展的先进性 是衡量一个国家综合国力的重要指标之一,同时电子产业也是航天、航空、军工、船舶等多 个领域的支柱性产业,直接关系到国民经济发展命脉。提升电子产业技术水平,能有效地带 动经济的进一步发展。作为电子产业的核心技术之一,表面贴装技术是指在印制电路板 (Printed Circuit Board,PCB)的基础上进行加工的系列工艺流程。 贴片机又被称为表面贴装系统(Surface Mount System,SMT),在生产线中,它通 过移动贴装头把表面贴装元器件准确地放置PCB焊盘上,是一种具有高速、高精度的全自动 表面贴装设备。贴片机可分为拱架型、转塔型和复合型,表面贴装技术主要解决贴片机的供 料器元件布置和贴装路径规划两个相互耦合问题,通常贴装路径规划是基于贴片机对供料 器和元件的布置结果进行的。 贴片机贴装路径规划是组合优化中的一个NP难问题,其通过合理选择印制电路板 上元件的贴装顺序,确定贴装路径的最短回路。最近插入法是解决贴装路径最小化的一种 高效算法,其核心思路是通过选择结点访问的先后顺序、尽可能降低新增对闭合路径的路 程增加量。 1、拱架型贴片机概述 拱架型贴片机的元件供料器和待贴装印制电路板位置是固定的,贴片头在供料器 和印制电路板之间往复运动,将元件从供料器中取出并贴装在印制电路板上。由于贴片头 安装在拱架型的动臂上,故称其为拱架型贴片机,以下简称为贴片机。贴片机的贴片头往复 移动距离较长,单次贴装的元件数量有限,为了提升生产速度,贴片头上通常安装有多个吸 杆同时从供料器中拾取元件。 相较于转塔型贴片机,这类机型系统结构简单,可实现高精度,适于各类封装的元 件,也被称为多功能贴片机,供料器有带式、管式、托盘式。适于中小批量生产,也可多台机 组合用于大批量生产。其在结构上具有如下特征: (1)传动与驱动机构 贴片机本质上是一个高精密的运动控制系统。首先,印制电路板经由传送带到达 指定加工位置。而贴片机的主体由三个直线导轨控制贴片头在水平面内沿X轴和Y轴方向运 动,包括两条相互平行的定臂和一条动臂。直线导轨由电机驱动,两个定臂对应的电机为Y 轴方向电机,带动动臂沿Y轴方向运动,动臂对应的电机为X轴方向电机,带动贴片头实现X 轴方向运动。 5 CN 111586992 A 说 明 书 2/11 页 贴片头同时安装有多个并列排放的吸杆,各个吸杆均可以在电机的驱动下实现Z 轴方向运动,完成对元件的拾取和贴装。此外,另有R轴电机带动吸杆绕其轴转动对拾取元 件的角度偏移进行补偿。 (2)元件拾取与供应机构 元件的拾取由吸杆完成,供应由供料器提供。吸杆内部中空,并与真空泵连通,真 空泵抽气在吸杆内部建立真空环境,吸杆底部安装有吸嘴。对于不同尺寸的元器件,其采用 的吸嘴型号不尽相同。对于多功能贴片机,贴片头需移动至吸嘴库进行吸嘴的安装与更换。 元件由供料器供应,不同类型的元件所使用的供料器、占用的槽位数也不完全相 同。供料器通过机械化接口固定在供料器架上,接口被称为供料器槽。供料器槽可分为前供 料器槽和后供料器槽,经传送带传入的PCB距前供料器槽更近。在印制电路板上元件类型较 少时,前飞达槽即可满足生产要求。供料器的安装位置与安装顺序也会影响到贴片机的生 产效率。 (3)视觉系统 贴片机同时配备有高精度的视觉系统实现高精度贴装,其由多个飞行相机和一个 固定相机构成。 飞行相机直接安装在吸杆上方,吸杆拾取元件时,元件不可避免地相对于吸杆中 心有位置偏移,相对于Y轴方向有角度偏移。飞行相机的识别范围和识别精度较低,但其可 在贴片头移动过程中同步完成检测,可以节约识别时间,提高效率。 固定相机的安装位置固定,其视野大、识别精度高,适用于细间距和大型尺寸的元 器件。在贴装过程中,贴片头拾取此类元器件后,需移动至固定相机位置进行检测。由于印 制电路板中此类元件数量较少,该相机的使用频率较低。 飞行相机和固定相机配合使用,可用于对各种尺寸的元件进行图像检测,能在兼 顾贴装精度的同时,提高贴装速度。 2、拱架型贴片机生产流程 贴片机的工作流程图如图1所示,主要有以下几个步骤: 步骤一:传送带将待贴装的PCB板送入工作区,止档捎检测到PCB到达预定位置后 将其固定,元件安装于供料器中,将供料器安装到指定的供料器槽位; 步骤二:读取元件库,判断当前各吸杆安装的吸嘴是否与程序指定的即将拾取的 元件尺寸相匹配,若是,直接执行下一步,否则,贴片头需先移动至吸嘴库进行吸嘴的安装 与更换; 步骤三:贴片头移动到拾取元件的位置,打开真空泵,吸杆下降拾取元件并通过传 感器来检测元件是否被成功拾取; 步骤四:进行元件识别,读取元件库的元件特征与通过飞行相机检测的被拾取元 件信息进行比较评测。若评测结果不合格,则将元件抛弃至废料盒中。若评测结果合格,则 对元件的中心位置及角度偏差进行检测; 步骤五:贴片头的上各吸杆的Z轴电机来调整元件的旋转角度,移动到程序设定好 的位置,使得元件中心与PCB板贴装位置点重合; 步骤六:吸杆下降到指定高度,关闭真空泵,吸杆内部对元件产生向下的压力,完 成对此元件贴装操作; 6 CN 111586992 A 说 明 书 3/11 页 步骤七:所有的吸杆上的元件全部贴装完成后,吸杆复位,跳转至步骤二,直至所 有贴装点全部完成贴装,将PCB板传送到设定的位置,当前PCB的贴装工作完成。 拱架型贴片机通过贴片头在PCB和供料器之间的往复运动完成拾贴。定义贴装过 程为贴片头上各(装有元件的)吸杆依次完成PCB表面贴装元件的过程,拾取过程则包括贴 片头在供料架上拾取元件,移动至固定相机检测元件以及其在固定相机、PCB、供料器架之 间往复运动的过程。贴装过程和拾取过程共同构成拾贴过程,完成一次拾贴过程的用时被 称为一个拾贴周期。 贴片机在拾贴过程中,吸杆需要根据元件尺寸安装对应吸嘴,为了提升贴装效率, 需要尽可能减少贴片头移动至吸嘴库更换吸嘴次数。将各吸杆安装吸嘴类型完全相同的若 干个连续拾贴周期定义为一个子周期。 3、贴片机生产过程优化方法 贴片机的拾贴过程优化的目的是使PCB拾贴生产效率最大化,贴装路径优化是其 中的一个子问题。 最近插入法是用于解决旅行商问题(Travelling salesman problem ,TSP)的算 法,它比最近邻点法复杂,比遗传算法等启发式规划方法运算速度快,可以得到相对满意的 解。其主要思路如下: 步骤一:从需要访问的结点中选取任一结点i作为起始结点; 步骤二:选择距离结点i最近的结点j形成闭环T=i-j-i; 步骤三:选择不在闭环T中且距离闭环T中任意结点最近的结点k; 步骤四:从闭环T中确定其中的一条边i-j插入结点k形成新的闭环T,使新形成的 闭环增加的路程最小化; 步骤五:执行步骤三形成Hamilton环,直至所有结点均被访问一次。 Hamilton环是指由起点前往终点,途中经过所有其它结点且只经过一次。如图2所 示,假定已有回路T=1-3-2-1,其中,结点4距离回路T最近的结点为2,结点5距离回路T最近 的结点为3,结点4到结点2的距离相较于结点5到结点3的距离更近,故选取结点4作为下一 个插入结点。对于回路T的三条边1-3、2-3和1-2,在1-2中插入结点4闭环回路增加的总路程 最短并形成新的回路1-3-2-4-1。 4、目前的研究缺陷 现有的商业软件规划得到的贴装路径基于一定的搜索策略,其得到的贴装路径较 长,优化效果仍需进一步提高。

技术实现要素:

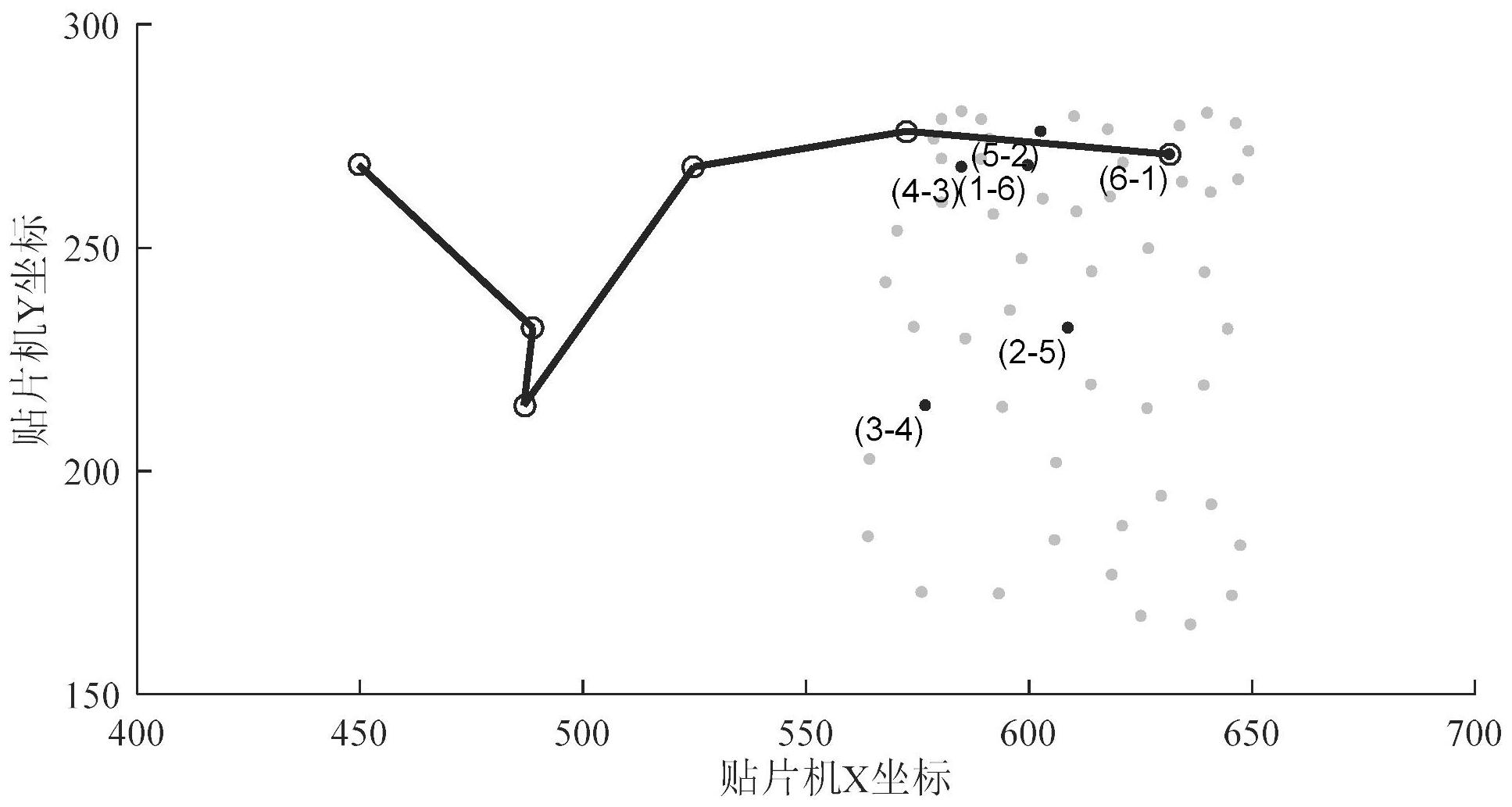

本发明的目的是为解决现有的商业软件规划得到的贴装路径较长的问题,而提出 了一种基于最近插入法的贴片机贴装路径规划方法。 本发明为解决上述技术问题采取的技术方案是:一种基于最近插入法的贴片机贴 装路径规划方法。该方法包括以下步骤: 步骤一:根据拾贴周期内各吸杆要贴装的元件类型,通过坐标转换确定各吸杆拾 贴对应类型元件的贴装点时贴片头的坐标; 步骤二:按照最近插入方法,确定在拾贴周期内访问贴装点的先后顺序及对应的 7 CN 111586992 A 说 明 书 4/11 页 吸杆编号; 步骤三:根据步骤二确定出的贴装点访问的先后顺序形成的闭环回路,通过拆解 闭环回路的最长边,调整贴装点访问顺序,得到优化后的贴装路径。 本发明的有益效果是:本发明提出了一种基于最近插入法的贴片机贴装路径规划 方法,本发明采用一种最近插入法优化了贴装路径。本发明优化搜索空间小、优化过程用时 短,并且能够得到稳定唯一的优化结果。实验表明,本发明提供的方法可以大幅提升单动臂 并列式贴片头贴片机的生产效率,对贴装路径的缩减达23.59%。 具体来说,本发明具备以下优点: (1)将“贴装移动路径”与“拾取移动路径”独立进行讨论,降低求解难度,使得在合 理的时间范围内完成贴装路经的规划。 (2)将最近插入法应用到贴装路径优化中,得到逼近最优解的贴装路径规划结果。 实验结果表明,该方法能大幅缩短贴装路径长度。 附图说明 图1所示为单动臂并列式贴片头贴片机工作流程图; 图2所示为最近插入法路径规划示意图; 图3所示为本发明拾贴周期1的贴装路径; 图4所示为本发明拾贴周期2的贴装路径; 图5所示为本发明拾贴周期3的贴装路径; 图6所示为本发明拾贴周期4的贴装路径; 图7所示为本发明拾贴周期5的贴装路径; 图8所示为本发明拾贴周期6的贴装路径。