技术摘要:

本发明提供了一种基于等离子热喷技术的混凝土表面防护处理方法。所述处理方法首先利用温度为80℃‑100℃的高压空气对混凝土表面进行干燥;接着利用高压空气裹携颗粒对混凝土件表面进行粗化;然后利用温度为100℃‑150℃的高压空气对混凝土表面进行冲洗和预热;最后借助 全部

背景技术:

混凝土是由多种材料组成的非均质多相复合材料,服役过程中易遭受环境水的渗 透和有害离子的侵蚀,导致性能和结构发生劣化,影响结构的安全运行和耐久能力。因此, 混凝土材料的耐久性问题长期以来是该领域研究的重点和难点,其问题的关键在于混凝土 表面密实度的提高。 我国从上个世纪60年代逐步开始了混凝土材料耐久性方面的研究,经过多年的探 索,我国在混凝土材料和结构耐久性的研究与设计方面已取得了很大的进步,针对耐久性 问题的发生机理、演化历程、裂变规律、影响因素和防控措施都已开展了大量的工作;采用 试验研究、理论分析和数值模拟相结合的研究路线已成为共识;研究成果对推动混凝土结 构服役寿命和健康状况的提升发挥了很大的作用,一大批号称长寿命、高耐久的混凝土工 程相继涌现,但实际混凝土结构的寿命往往很难达到该要求,如我们国家很多混凝土建筑 的实际寿命只有20到30年,导致该问题出现的原因主要与外界环境中有害离子的侵蚀有 关。因此,阻滞和隔绝有害离子的侵蚀对提升混凝土材料的耐久性非常重要。 混凝土表面涂层材料可分为有机涂层材料和无机涂层材料。有机涂层材料包括环 氧涂料、聚氨酯涂料、丙烯酸酯涂料、有机硅树脂涂料、氟树脂涂料、聚脲涂料、乙烯-醋酸乙 烯酯、橡胶等产品,具有易于涂刷、色泽可调等优点,但普遍存在大气中抗老化能力不强、耐 候性不足、涂膜易变黄、温度敏感、低温易脆、高温易变粘失强等问题,这主要是有机材料的 固有属性导致。同时,有机材料还存在与混凝土基体热学性能、变形性能不协调的问题,容 易引起有机涂层的脱皮、脱粘,导致防护失效。 混凝土表面的无机涂层材料主要指渗透结晶材料,包括水泥基渗透结晶材料和硅 烷类渗透结晶材料。渗透结晶材料能够侵入到混凝土基体的裂缝和孔隙中,经沉淀、水化或 者是与混凝土胶凝材料水化产物Ca(OH)2进一步反应,提高混凝土基体的密实程度,从而在 混凝土表面形成防护层,阻止外界水分的渗透和有害离子的侵入,改善混凝土的耐久性。但 渗透结晶材料的渗透深度无法判断,特别是对强度等级较高、表面致密的高性能混凝土,渗 透结晶材料的效果极为有限。 热喷涂技术是指将涂层材料加热熔化,用高速气流将其雾化成极细的颗粒,并以 很高的速度喷射到工件表面,形成涂层。根据需要选用不同的除层材料,可以获得耐磨损、 耐腐蚀、抗氧化、耐热等方面的一种或数种性能。格里罗工厂股份有限公司获得的授权公告 号CN1207444C,发明名称为“一种提高钢筋混凝土耐腐蚀性的方法”的专利中提到可使用热 喷涂锌或锌合金涂层的方法提高钢筋混凝土的耐腐蚀性,并通过将锌或锌合金涂层与钢筋 进行连接构成原电池,减少钢筋混凝土中钢筋的腐蚀情况。沈亚郯等分析了桥梁钢筋混凝 3 CN 111575630 A 说 明 书 2/7 页 土结构中热喷涂锌涂层应用状况,指出锌涂层对钢筋混凝土结构中的钢筋可构成阳极保 护。温瑾林等也认为钢筋混凝土表面热喷涂锌或锌合金具有较好的防腐效果。这些研究表 明,利用热喷涂技术在混凝土表面形成金属涂层是可行的。然而,金属涂层与混凝土基底的 力学强度、热学性能、变形特性等差异较大,导致在自然服役过程中金属防护涂层很难与混 凝土基底较好的匹配工作。 王文胜等在公开号为CN107858623A,发明名称为一种表面热喷涂处理方法的专利 中介绍了利用热喷基础对产品表面喷涂处理的方法,该方法包括先采用喷砂方式对产品表 面进行粗化,然后采用酒精清洗擦拭产品表面以彻底去除油污,之后制备热喷涂粉末或微 粒,最后采用热喷涂工艺将粉末或微粒喷涂到产品表面。虽然该专利中提到热喷涂材料选 用金属、金属合金或非金属材料,但是该专利并没有指明其产品具体包括哪些产品,也为公 开具体工艺过程,其实施例也只是针对合金喷涂材料进行了说明。公开号CN108531849A的 发明专利锻铝合金轮毂表面等离子热喷涂工艺中公开了在轮毂表面喷涂三氧化二铝陶瓷 粉末作为涂层材料,但是本领域技术人员都知道轮毂是金属,实际公开的是在金属件表面 喷涂非金属材料,其喷涂过程具体包括对轮毂表面采用液体清洗烘干、采用抛丸机粗化处 理、采用加热炉预热之后再进行热喷涂。 通过现有公开的技术可以看出根据产品表面处理的需要选择合适的原材料,采用 热喷涂工艺将原材料喷涂到产品表面,以达到防止金属氧化(如锈蚀),提高耐磨性、导电 性、反光性、抗腐蚀性(硫酸铜等)及增进美观等目的。但是,通过现有研究发现,在对产品进 行热喷涂之前,都需要对产品进行表面进行清理、粗化、干燥等处理,再加上混凝土长期暴 露在外,其表面具有风化层,在喷涂过程中如果处理不当,其喷涂材料是无法与混凝土材料 结合;除此之外,混凝土材料的热稳定性较差,受热过程中会发生物相的转变或分解,其加 热干燥不合适也会影响混凝土的性能,所以常规的处理方式并不适合混凝土材料。而现有 技术中均是针对在金属件表面热喷涂非金属材料来增加金属件的耐磨性,提高其使用寿 命;或者是在非金属件外表面利用热喷的金属涂层形成原电池对钢筋进行的防锈蚀,尚未 就热喷无机非金属材料展开探索,也缺少无机非金属材料喷涂工艺与混凝土性能协调关系 的研究。

技术实现要素:

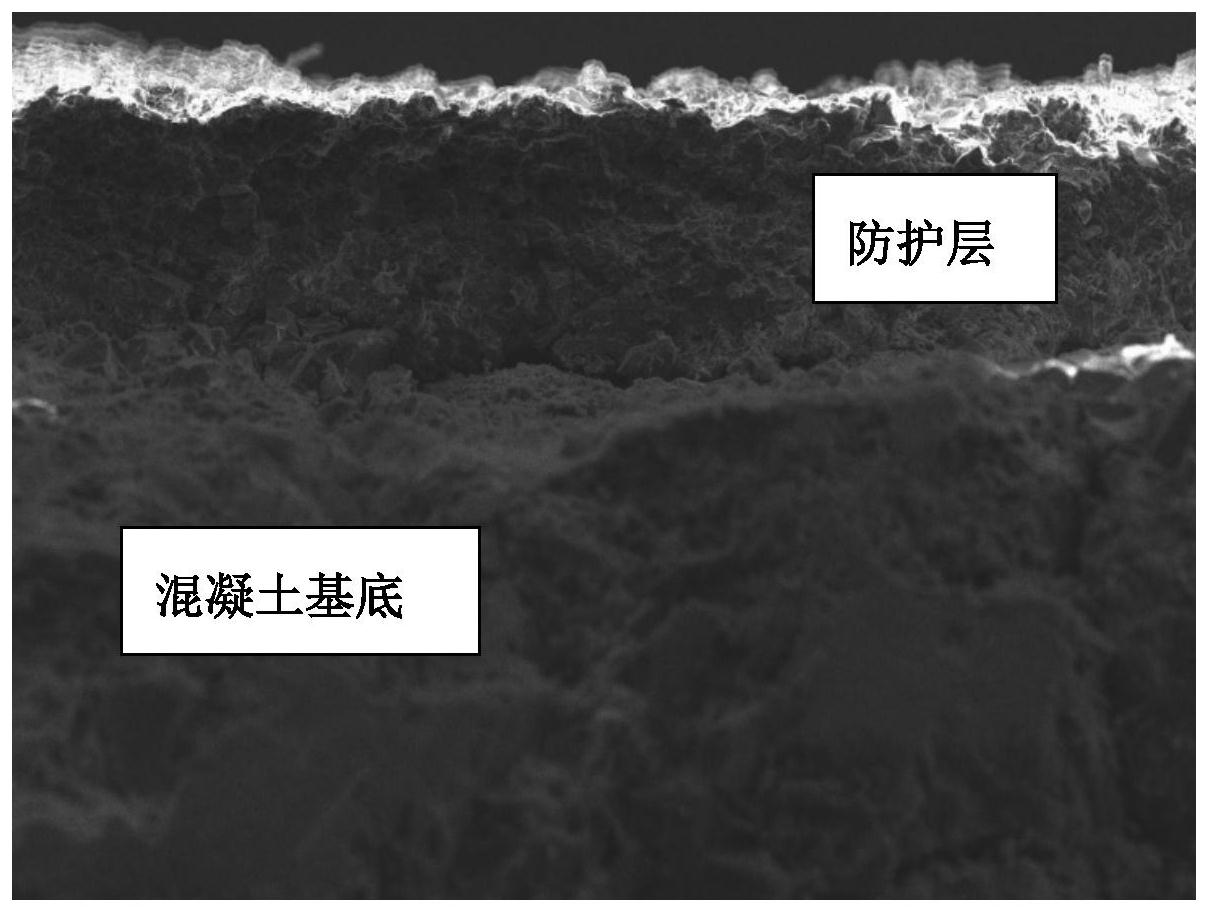

本发明的目的就是为了克服上述现有技术存在的缺陷,提供一种基于等离子热喷 技术的混凝土表面防护处理方法,该处理方法利用热喷涂技术将无机非金属材料在混凝土 表面沉淀成膜,能够避免有机材料耐候性差、渗透结晶材料浸入困难的缺点,在混凝土表面 形成的无机非金属防护层不存在性能老化、脆断和化学键破坏的风险,可以克服有机涂层 材料服役寿命不足的难题,适用于水利工程中混凝土表面的防护工作。 为了达到上述技术目的,本发明提供了一种基于等离子热喷技术的混凝土表面防 护处理方法,其特征在于具体包括以下步骤: (1)利用温度为80℃-100℃的高压的空气对混凝土表面进行干燥处理直至混凝土 表面完全干燥,在干燥过中,调整空气喷头与混凝土表面的距离为0.08m-0.15m; (2)利用高压的空气裹携颗粒料对干燥处理后的混凝土表面进行粗化处理,除去 表面浮灰或弱化层,控制颗粒料喷头与混凝土表面的距离为0.4m-0.6m; 4 CN 111575630 A 说 明 书 3/7 页 (3)利用温度为100℃-150℃的高压空气对混凝土表面进行冲洗和预热,至混凝土 表面无粉尘,且混凝土表面的预热温度达到80℃-120℃;在冲洗和预热过程中,高压空气喷 头与混凝土表面的距离控制为0.08m-0.15m; (4)将粒径20μm-120μm的粉粒状无机非金属材料送入送粉器中,调整送粉器的送 粉速率为15g/min-30g/min,利用等离子喷涂设备将无机非金属材料熔融并垂直喷涂在混 凝土表面形成0.1mm~1.0mm防护层;其中,所述等离子热喷涂参数设定为:电弧工作电流为 600A-700A,等离子功率为40kw-60kw,主气流量为40L/h-60L/h,喷涂距离为0.15m-0.25m, 火焰温度1000度以上,将粉体材料熔融至液态,工作气体为惰性气体;在喷涂熔融后的液态 粉末时,朝向热喷火焰前端输送冷却气体,使熔融的粉末材料瞬时接触混凝土表面,稳定至 温度200度以下。 本发明进一步的技术方案:所述步骤(4)中的无机非金属材料选用含有Si、Al氧化 物,其热膨胀系数为1~15×10-6/K。 本发明较优的技术方案:在步骤(1)中通过喷头向混凝土表面喷高压空气对混凝 土表面进行干燥处理,控制高压空气喷头的移动速度为0.1m/s-0.3m/s,其高压空气的压力 为0.2MPa-0.3MPa。 本发明较优的技术方案:所述步骤(2)是采用喷砂机对混凝土表面高压喷粒径为 0.5mm-1.0mm的石英砂进行粗化处理,其压力为0.3MPa-0.4MPa,控制喷头的移动速度0.1m/ s-0.2m/s。 本发明较优的技术方案:在步骤(3)中通过喷头向混凝土表面喷高温高压空气对 混凝土表面进行冲洗和预热,控制高温高压空气喷头的移动速度为0.1m/s-0.3m/s,其高温 高压空气的压力为0.2MPa-0.3MPa。 本发明较优的技术方案:所述步骤(4)在喷涂熔融粉末材料时,开启等离子喷涂设 备自带的冷却气体喷向热喷火焰与混凝土交接处;所述冷却气体为常温高压空气,其输送 压力为0.2MPa-0.3Mpa。 本发明较优的技术方案:所述步骤(4)中的惰性气体为N2或Ar。 本发明较优的技术方案:所述步骤(4)中的无机非金属材料选用莫来石、高岭土、 工业纯等级的SiO2、工业纯等级的Al2O3中任意一种。 本发明中的混凝土为硬化混凝土,一般包括成型的混凝土构件或者混凝土结构。 本发明中干燥处理的目的在于排除混凝土表面含有的水分,湿基面影响与涂层的 粘结效果。由于混凝土最初的潮湿状态和面积差异,其干燥过程只需表面完全干燥即可,由 于成型后的不均匀浮浆、长期服役过程中的表层风化,以及干燥处理中的起粉,均会引起混 凝土表面的浮灰或弱化层,影响与涂层界面的粘结效果,因此,要进行下一步的粗化处理。 由于混凝土材料在高温下的热稳定性较差,受热过程中会发生物相的转变或分解。发明人 利用综合热分析技术的研究表明,混凝土在100℃之前会发生毛细孔中自由水的散失,这是 物理脱附现象;在100℃-200℃之间会导致水泥水化产物相如水化硅酸钙(CSH)失去化学结 合水,在400℃-450℃之间会导致水化产物中氢氧化钙(Ca(OH)2)的分解。混凝土受热过程 中的分解现象是由材料的本质属性导致,与强度等级、配合比设计无关。因此,为保证干燥 过程中混凝土本体性能稳定,需要对高温高压空气的温度和干燥条件进行限制。同时,考虑 环境温度和风速的影响,在气温较低、风速较高的冬季寒冷天气施工时,应选用较高温度和 5 CN 111575630 A 说 明 书 4/7 页 较大压力的高温高压空气,并在较慢的喷头移动速度和较近的距离下施工;而在气温较高、 风速较小的夏季炎热天气施工时,应选用较低温度和较小压力的高温高压空气,并在较快 的喷头移动速度和较远的距离下施工。在阴雨、寒潮、强风等恶劣天气下,则应暂停施工。 本发明中的高压空气干燥以及高温高压空气冲洗和预热可以直接采用热喷涂设 备进行操作,调整好压力和温度,不添加任何物质便可直接喷出高温高压的空气。本发明中 的常温空气即室温下的空气。 本发明在进行粗化处理时,为保证粗化效果和表面风化层的清除干净,需结合混 凝土强度、服役年限和风化层厚度选择石英砂的粒径、高压空气的压力、喷头的移动速度和 喷涂距离。当混凝土强度等级较高、服役年限较长时,需使用较大粒径的石英砂,在较高的 空气压力下,以较慢的移动速度和较近的喷涂距离进行混凝土表面的粗化处理;而当混凝 土强度等级较低、服役年限较短时,需使用较小粒径的石英砂,在较低的空气压力下,以较 快的移动速度和较远的喷涂距离进行混凝土表面的粗化处理。 本发明的预加热过程中高温高压空气的温度、压力、喷头移动的速度和距离等参 数,需考虑环境的温度、风速等因素。同时,混凝土表面预热温度的选取应考虑混凝土中骨 料含量、热学性能、内部相对湿度等因素,保证预热之后混凝土表面以下的一定范围内仍处 于较高温度的状态。当混凝土中骨料含量较高、导热能力较强、内部相对湿度较大时,应保 证混凝土表面具有较高的预热温度,为混凝土内部热量的耗散留足富裕,也为后续的喷涂 施工预留时间;而当混凝土骨料含量较少、导热能力较弱、内部含水量较少时,可降低混凝 土表面的预热温度。 本发明中喷涂参数的确定综合考虑了混凝土基底性能、涂层材料的类型和性能、 环境温度和风速条件。本发明在使用含有SiO2的喷涂材料时应选用较高的等离子功率和较 大的电弧工作电流。当环境温度较低、风速较高的冬季施工时,宜选用较大的主气流量,同 时提高送粉器的送粉率。喷枪移动速度考虑了喷枪与混凝土表面的距离、尾焰温度、束流斑 直径、防护层厚度有关。 由于混凝土的胶凝材料和砂石骨料中含有较多的硅相、铝相,本发明选用含有 SiO2和Al2O3的物质能够与混凝土基体保持较好的相容性。发明人的系统研究表明,相比混 凝土领域常用的其它无机材料,SiO2和Al2O3具有较低的熔融温度和较好的喷涂效果,且形 成的防护涂层能够与混凝土具有较好的协同变形能力,甚至能够进一步与混凝土的水化产 物Ca(OH)2发生反应,增强防护涂层与混凝土基底的结合能力。喷涂材料的细度对熔融温度 和喷涂后的成层效果有影响。提高细度有利于改善喷涂效果,增强混凝土对水分渗透和离 子侵蚀的防护能力,但相应的经济成本也增加;降低细度虽然能够提高经济性,但却导致熔 融温度增加、熔融时间延长,且涂层不均匀程度增加,对混凝土抗渗、抗氯离子侵蚀等性能 的防护能力降低。不仅如此,喷涂材料的化学成分也对熔融工艺、成层效果有影响,但采用 工业纯度等级的样品,并通过细度的控制可尽量消弱化学成分变化对喷涂工艺和效果的影 响。经过调研和总结,本申请选定的细度范围兼顾了大部分市售SiO2和Al2O3的化学组成,可 保证喷涂工艺能够适应95%的市售SiO2和Al2O3。 本发明中的冷却气体主要是为了对混凝土表面进行冷却,粉末材料熔融后随着火 焰喷到混凝土表面,而等离子火焰温度甚至可以高达几万度,在热喷涂粉末时使用,朝向火 焰前端输送冷却气体,缩短火焰长度,防止混凝土表面因焰流、涂层沉淀而遭受高温,避免 6 CN 111575630 A 说 明 书 5/7 页 基体烧坏,热喷粉末熔融材料瞬时接触试件,稳定至温度200度以下。辅助气流压力的选择 与粉体材料类型、主气流压力、喷涂距离、混凝土表面的预热温度等多种因素有关。发明人 的研究表明,辅助气流过长,导致焰流到达混凝土表面后温度过低,喷涂材料难以形成防护 层;辅助气流过短而喷涂距离过长时,焰流导致混凝土表面温度过高,辅助气流发挥不了降 温的效果,导致混凝土表面性能发生破坏,反而影响喷涂材料防护层的粘结强度。 本发明的有益效果: (1)本发明利用无机非金属材料在混凝土表面形成热喷防护层,改变了现有热喷 技术中主要使用金属或金属合金的局面,无机非金属材料防护层对混凝土抗冻、抗渗耐久 性的提升能力较金属或金属合金防护层高10%以上。 (2)本发明中的无机非金属材料防护层与混凝土基体的粘结强度较金属或金属合 金防护层高20%以上。无机非金属防护层的化学元素组成和含量与混凝土比较相似,且具 有与混凝土水化产物相产生反应的可能,发生脱粘、起皮的风险较小。 (3)本发明利用热喷工艺在混凝土表面形成的无机非金属防护层不存在性能老 化、脆断和化学键破坏的风险,克服了有机涂层材料服役寿命不足的难题,特别适合于我国 西部地区高海拔、强紫外线辐射地区工程使用。 (4)本发明中混凝土表面进行干燥处理,能够保证不会造成混凝土表面的受热分 解;并使用气携砂的方式对混凝土表面进行处理,其处理过程比较方便;所裹携的颗粒料为 石英砂,具有较好的硬度和经济性,石英砂的粒径尺寸为0.5mm-1.0mm,其粗化处理过程能 够去除表面风化层,增加了无机材料涂层与混凝土基底的粘结强度,而且其粗化程度合适, 不会导致混凝土表面不平整度增加,从而使无机材料涂层用量、厚度和成本增加,降低了经 济性。 (5)本发明中的预加热可以减少无机材料成层过程中的温差,防止因混凝土表面 温度过低导致无机材料成层过程中温度骤降而性能受到影响,其混凝土表面预热温度为80 ℃-100℃,既能够保证材料的性能稳定,又能防止发生物质分解。 (6)本发明中选用特殊细度的非金属无机材料的颗粒,在保证成本最低的情况下, 能够有利于改善喷涂效果,确保涂层均匀,增强混凝土对水分渗透和离子侵蚀的防护能力。 (7)本发明中喷涂距离及前冷处理在保证喷涂材料受热时间的情况下,又不会导 致混凝土基体受焰流影响温度过高,保证了喷涂质量及涂层的均匀性,能够使喷涂材料与 混凝土 紧密粘结;喷枪移动速度与喷涂材料、喷涂距离、喷涂工艺相匹配,在喷枪移动过 程中既保证了束流斑有重叠,避免防护层不完整,同时,还可防止束流斑重叠程度过高,避 免后续喷涂过程中的尾焰造成前序防护层再次熔融、破损等问题。 说明书附图 图1是实施例1中Al2O3防护层与混凝土基底结合面的SEM照片; 图2是实施例2预制构件表面喷涂莫来石防护层之后的效果图; 图3是实施例3中SiO2防护层与混凝土基底结合面的SEM照片。