技术摘要:

本发明公开一种制备通用综合型聚羧酸减水剂的方法及装置。本发明方法采用多元共聚方法合成通用综合型聚羧酸减水剂,原料包括不饱和聚醚大单体、不饱和羧酸小单体、抗泥型功能单体、淀粉及其改性淀粉类单体、自来水净化剂、保坍型功能单体、缓凝型功能单体、防腐剂、引 全部

背景技术:

聚羧酸减水剂是新一代高效减水剂,根据其性能和使用场合又分为缓凝型、缓释 型、早强型、保坍型、抗泥抗盐型、通用综合型等,近年来国内外学者及其生产技术人员对不 同功能的聚羧酸减水剂的制备方法进行了大量的研究,无论是在理论研究还是生产实践研 究中都取得了很好的成绩。但有些遗憾的是,几乎绝大部分研究还在实验室摇瓶小试阶段, 目前还没有研制出采用多元聚合方法合成通用综合型聚羧酸减水剂的高效产业化生产方 法和工艺装置。 聚羧酸减水剂的制备方法通常涉及化工固-液反应体系,相应就有固相和液相加 料装置、反应釜反应装置和加热装置等。目前常用的聚羧酸减水剂制备时,液相反应物流动 性好,通过流量计和管道输送加料很容易实现加入反应釜中;而对固相加料,尤其是粉料加 料,由于粉体的流动性不好,对其加入反应容器中就变得非常困难,通常固相反应物加料采 用计量称重后缓慢人工加入反应器中,或通过皮带输送机或真空加料装置加入反应器中。 而对聚羧酸减水剂制备产业化装置或生产系统设计过程中的反应釜,通常采用 “I”型、“L”型、“H”型或“U”方式设计和安装多个反应釜,反应原料罐只能架设在反应釜的正 上方加料,其中反应固料罐放料通过一个皮带输送机只能运输至一个反应釜内,一条皮带 输送机不能对几个反应釜加料,出现反应粉料加料困难的问题。因此,对多个反应容器加入 粉料,就需要多个反应原料储罐配合多条皮带输送带,使得加料系统变得复杂化。 同时,反应所得减水剂放入储料罐中,储料罐中减水剂存放一段时间后出现沉淀 而影响其性能的问题。 为解决上述问题,科研工作者和生产技术人员必研发出采用多元聚合高效制备通 用综合型聚羧酸减水剂的产业化生产方法和装置,便于多元聚合的多种固-液物料的高效 精准加料、高效反应和防沉淀的储料装置,几乎可以满足各种通用综合型聚羧酸减水剂生 产系统之需要。但目前还未见一套具有普适、高效的多元聚合制备通用综合型聚羧酸减水 剂产业化生产方法和工艺装置的相关报道。

技术实现要素:

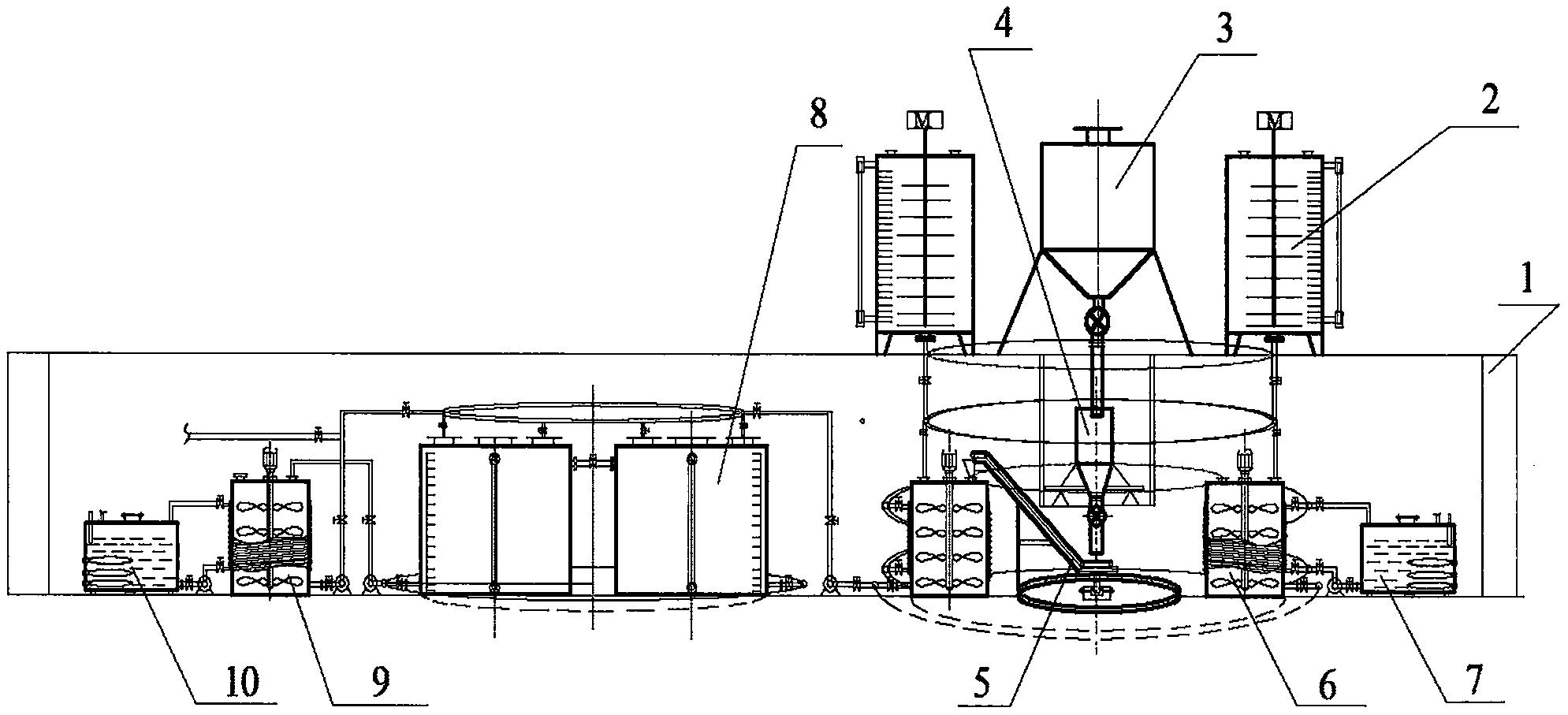

本发明的一个目的在于提出一种制备通用综合型聚羧酸减水剂的方法;本发明的 另一个目的在于提出制备通用综合型聚羧酸减水剂的装置。 本发明装置完善通用综合型聚羧酸减水剂制备工艺装置的多种反应物料加入量 不易控制、反应效率不高和产品存放易于产生沉淀而无法返混消除沉淀的缺陷。本发明方 法采用计量称重仓称重反应固相配料、配液储罐组配合精密流量计计量反应液相配料的加 料方式,能精确控制固相、液相反应物料的加入量,并且反应固相配料的加入反应装置的方 6 CN 111592624 A 说 明 书 2/13 页 式采用“之”字形转向提升输送装置加入,反应液相配料的加入反应装置的方式采用配液储 罐组配合环形排液管周向分布加入,反应装置采用环形矩阵分布式反应釜组的形式,储料 罐采用环形矩阵分布式储料罐组配合环形循环管周向分布加入反应釜的内外循环混合,有 效地解决了目前采用多元聚合方法制备通用综合型聚羧酸减水剂的生产方法和工艺装置 中存在的绝大部分问题,极大改善了制备通用综合型聚羧酸减水剂反应生产系统的可操作 性、普适性,提高了工作效率、产品成分均一性和质量的稳定性 为实现上述目的,本发明所述一种制备通用综合型聚羧酸减水剂的方法,采用多 元共聚合成通用综合型聚羧酸减水剂,所述合成原料包括:以质量分数计,不饱和聚醚大单 体A 100份、不饱和羧酸小单体B 20~60份、抗泥型功能单体C 10~20份、淀粉及其改性淀 粉类单体D 5~20份、自来水净化剂E 80~100份、保坍型功能单体F 10~20份、缓凝型功能 单体G 10~20份、防腐剂H 0.05份、引发剂I 0.5~3份、链转移剂J 0.5~0.8份、氧化剂K 0.3~3份、还原剂L 0.1~0.5份和碱液M,所述碱液M的用量为调节混合后的原料pH为6-7; 所述的不饱和聚醚大单体A,包括烯丙醇聚氧乙烯醚(APEG,数均分子量1500~ 2400)、聚乙二醇单甲醚(MPEG,数均分子量1500~2400)、甲基烯丙基聚氧乙烯醚(TPEG,数 均分子量1500~2400)、异戊烯醇聚氧乙烯醚(HPEG,数均分子量1500~2400)中的一种或多 种; 所述的不饱和羧酸小单体B,包括丙烯酸、甲基丙烯酸、丙烯磺酸钠、马来酸、马来 酸酐、衣康酸中的一种或多种; 所述的抗泥型功能单体C,包括价格低廉的丙烯酰胺、硅酸钠、五水偏硅酸钠、三聚 磷酸钠、聚乙烯醇、聚乙二醇、乙二胺、乙二胺四乙酸二钠、腐殖酸钠、聚丙烯酸钠、苯乙烯磺 酸钠、β-环糊精中的一种或多种; 所述的淀粉及其改性淀粉类单体D,包括普通玉米淀粉、小麦淀粉、土豆淀粉、糊化 淀粉、磺化淀粉中的一种或多种; 所述的自来水净化剂E为六亚甲基四胺,加入六亚甲基四胺量为:250g六亚甲基四 胺/1000Kg水; 所述的保坍型功能单体F,包括苯乙烯、丙烯酸羟乙酯、对羟基苯甲酸乙酯、N,N二 亚甲基磷酸胺基马来酸酯、甲基丙烯酸二甲氨乙酯,磺化纤维素、磺化木质素中的一种或多 种; 所述的缓凝型功能单体G,包括葡萄糖、葡萄糖酸钠、白糖、柠檬酸钠、酒石酸、酒石 酸钠、六偏磷酸钠、焦磷酸钠、五羟基乙酸钠、硼酸中的一种或多种; 所述的防腐剂H为富马酸二甲酯; 所述的引发剂I,包括过硫酸铵/亚硫酸氢钠、过硫酸铵/双氧水、高锰酸钾/草酸、 双氧水/抗坏血酸等一种复合引发剂; 所述的链转移剂J,包括巯基乙酸、巯基乙醇、甲基丙烯酸磺酸钠中的一种或多种; 所述的氧化剂K,包括双氧水、过硫酸铵、过硫酸铵钾、过硫酸铵钠、高锰酸钾中的 一种或多种; 所述的还原剂L,包括维生素C、硫酸亚铁、亚硫酸氢钠、焦亚硫酸钠、次亚磷酸钠中 的一种或多种; 所述的碱液M,包括碱液为质量浓度40%的氢氧化钠、氢氧化钾中的一种。 7 CN 111592624 A 说 明 书 3/13 页 所述一种制备通用综合型聚羧酸减水剂的方法,采用多元共聚合成通用综合型聚 羧酸减水剂,其实现步骤如下:所述原料以质量分数计: 1)将不饱和聚醚大单体A 100份、淀粉及其改性淀粉类单体D 5~20份加入到反应 釜组反应装置中,再加入自来水净化剂E 80~100份,搅拌混合溶解后,再依次加入不饱和 羧酸小单体B 20~60份、氧化剂K 0.3~3份、保坍型功能单体F 10~20份、还原剂L 0.1~ 0.5份、引发剂I 0.5~3份、链转移剂J 0.5~0.8份,反应完全后自然降温至30℃,加入碱液 M,调节pH值为6-7,再加入防腐剂H0.05份陈化,即得含固量为40%左右的通用综合型聚羧 酸减水剂产品。 所述的一种制备通用综合型聚羧酸减水剂的装置,包括设备支架,所述设备支架 上方设置有液相配料储罐组和固相配料储罐,设备支架下方设置有计量仓称重装置、“之” 字形转向提升输送装置、反应釜组、1#加热装置、成品储罐组、混合搅拌釜和2#加热装置;所 述计量仓称重装置下方设置有“之”字形转向提升输送装置,“之”字形转向提升输送装置连 接反应釜组,所述反应釜组以“之”字形转向提升输送装置为中心环形矩阵分布;反应釜组 分别连接有1#加热装置和成品储罐组,成品储罐组依次连接混合搅拌釜和2#加热装置。 所述液相配料储罐组包括八个环形矩阵分布的液相配料储罐组,所述八个液相配 料储罐组为1#液相配料储罐、2#液相配料储罐、3#液相配料储罐、4#液相配料储罐、5#液相 配料储罐、6#液相配料储罐、7#液相配料储罐、8#液相配料储罐;1#液相配料储罐中设置有 搅拌轴,搅拌轴的一端安装有搅拌电机,搅拌轴上设置有搅拌叶片,1#液相配料储罐罐体上 设置有液位计刻度尺,液相配料储罐组罐体上设置有连通型液位计,所述每个液相配料储 罐组罐体顶部都设置有进液口,其底部都设置有排液口,排液口均连接管路及流量计量器, 所述管路及流量计量器之间安装有排液控制管阀,所述管路另一端均置于反应釜组内;所 述固相配料储罐主要由固相配料储罐腔体组成,所述固相配料储罐腔体顶部设置有进料 口,底部设置有出料管口,出料管口上设置有星型卸料器。 所述计量仓称重装置包括通过连接软管连接于计量仓的固料排入管,计量仓下设 置有磅秤/台秤,磅秤/台秤下设置有磅秤/台秤支撑平台,磅秤/台秤支撑平台的两端通过 两个左右竖直设置的磅秤/台秤支撑平台固定吊架安装于吊架固定板上,计量仓称重装置 下端设置有星型卸料器。 所述“之”字形转向提升输送装置由“之”字形物料提升输送带和转向机构两部分 组成;所述的“之”字形物料提升输送带包括输送带及与其配合的输送带托辊支架,输送带 设置有上端平行段、中部倾斜段、下端平行段;输送带下方设置有输送带托辊;所述输送带 托辊通过电机传动皮带与减速电机连接;所述输送带托辊支架下方设置有输送带垂直支撑 杆,输送带垂直支撑杆安装于转向机构上; 所述转向机构包括环形轨道及设置于环形轨道中心位置的支撑连接杆; 所述输送带垂直支撑杆通过输送带垂直支撑杆左夹板和输送带垂直支撑杆右夹 板夹持后安装于转向机构的环形轨道上; 所述输送带垂直支撑杆左夹板和输送带垂直支撑杆右夹板之间设置滚动轴承;所 述输送带垂直支撑杆左夹板和输送带垂直支撑杆右夹板的相应位置上开设有轴孔,轴孔与 滚动轴承上的轴孔相对应,转轴穿贯穿述输送带垂直支撑杆左夹板和输送带垂直支撑杆右 夹板的轴孔以及滚动轴承上的轴孔; 8 CN 111592624 A 说 明 书 4/13 页 所述环形轨道上开设有定位孔;所述定位孔与定位插销相配合; 所述支撑连接杆上端部与输送带托辊支架的下部焊接,支撑连接杆下端部穿过并 固定在滚动轴承上; 所述滚动轴承座置于轴承套中,轴承套翻边设有轴承套铰链部;所述轴承套底部 设置有轴承套支座,轴承套支座翻边设有轴承套支座铰链部;轴承套与轴承套支座通过轴 承套铰链部和轴承套支座铰链部用预埋沉头螺杆及螺帽紧固; 所述轴承套支座灌浆固定在水泥地基中,轴承套支座上端面高出地面5mm; 所述转向机构的旋转角度为水平360度。 所述反应釜组环形矩阵分布八个反应釜,反应釜组上方环绕八个反应釜设置有反 应釜组环形进液总管,反应釜组环形进液总管上设置有连接管阀和反应釜组进液分管,连 接管阀与液相配料储罐组的罐体连接,八个反应釜顶上分别设置有反应釜液相配料进液 口,反应釜组进液分管与反应釜液相配料进液口连接;八个反应釜底部分别设置有反应釜 组排液分管阀,反应釜组下方环绕八个反应釜设置有反应釜组环形排液总管,反应釜组排 液分管阀与反应釜组环形排液总管连接;反应釜组环形排液总管上连接有排液泵进液管 阀,排液泵进液管阀依次连接有反应釜组排液泵、排液泵出液口管阀,反应釜上设置有盘管 式加热管,盘管式加热管的一端连接盘管式加热管回水分管阀,另一端连接盘管式加热管 进水管阀,反应釜内设置有由搅拌电机控制的搅拌器;所述八个反应釜为1#反应釜、2#反应 釜、3#反应釜、4#反应釜、5#反应釜、6#反应釜、7#反应釜、8#反应釜;所述八个反应釜之间通 过反应釜组高位连通管阀依次联通;排液泵出液口管阀连接成品储罐组;盘管式加热管回 水分管阀与盘管式加热管进水管阀之间设置有1#加热装置。 所述1#加热装置包括加热水箱上端设置有加热水箱回水进口,所述加热水箱回水 进口依次连接加热水箱回水管阀、环形回水总管;加热水箱下端设置有加热水箱出水管,所 述加热水箱出水管依次连接加热水箱出水控制阀、1#热水泵、热水泵出水管阀、环形进水总 管;加热水箱顶端设置有原水进口、人孔以及温度计,其底部设置有排污口,加热水箱内安 装有电加热器。 所述成品储罐组由运输管件及四个成品储罐组成,所述运输管件包括成品储罐组 环形进液总管,所述成品储罐组环形进液总管一端设置有成品储罐组进液总管控制阀,另 一端设置有成品储罐组循环液进液总管控制管阀;所述成品储罐组环形进液总管上连接成 品储罐组循环液进液分管和成品储罐组进液分管,成品储罐组循环液进液总管控制管阀分 别与成品储罐组出料管阀、循环排液泵出料管阀连接;成品储罐顶部设置有成品储罐组循 环液进液口和成品储罐组进液口,所述成品储罐组循环液进液分管连接成品储罐组循环液 进液口,成品储罐组进液分管连接成品储罐组进液口; 所述四个成品储罐为1#成品储罐、2#成品储罐、3#成品储罐、4#成品储罐;四个成 品储罐之间依次通过成品储罐上部的成品储罐组高位连通管阀和成品储罐下部的成品储 罐组低位连通管阀联通;成品储罐底部设置有成品储罐排料口,成品储罐排料口上设置有 成品储罐排料口管阀;环绕四个成品储罐底部设置有成品储罐组环形排液总管; 成品储罐排料口管阀与成品储罐组环形排液总管相连; 成品储罐组环形排液总管上设置有循环排液泵进液控制管阀,循环排液泵进液控 制管阀连接循环排液泵;成品储罐上设置有液位计刻度尺和连通型液位计。 9 CN 111592624 A 说 明 书 5/13 页 所述混合搅拌釜包括混合搅拌釜室及连接成品储罐组和2#加热装置的管件,所述 管件包括设置于混合搅拌釜室顶部的混合搅拌釜排液泵出料控制管阀,以及设置于其底部 的排液控制管阀、混合搅拌釜排液泵;所述混合搅拌釜室外缠绕有加热管件,所述加热管件 的一端连接盘管式加热管回水管阀,另一端依次连接盘管式加热管进水管阀、2#热水泵及 加热水箱出水控制管阀;盘管式加热管回水管阀与加热水箱出水控制管阀之间设置有加热 水箱。 本发明所述一种制备通用综合型聚羧酸减水剂的方法及装置,其有益效果在于: (1)对于通用综合型聚羧酸减水剂制备方法而言,根据不同性能而又较为廉价易 得的多种原料的组合,采用多元共聚方法合成通用综合型聚羧酸减水剂,有利于发挥各功 能基团的作用,使得减水剂的减水、分散、保坍、抗泥等性能之间的平衡和调整; (2)对于通用综合型聚羧酸减水剂生产装置而言,通过采用悬挂式计量仓称重装 置和“之”字形转向提升输送装置相配合的固相配料计量加料装置,分别对固相配料的精准 称量控制和转向提升输送加入由多个反应釜组成的呈环形矩阵分布式结构的反应釜组中; 通过采用液相配料储罐组和环形进液总管相配合的液相配料计量加料装置,分别对液相配 料的精准流量控制和分步加入反应釜组中;对于反应釜组的加热装置,采用反应釜组外围 设置的环形进水总管和环形回水总管与各反应釜的盘管式加热管相配合,分别对各反应釜 的升温控制;对于成品储罐组的产品的储存和防沉淀循环装置,采用环形矩阵分布式成品 储罐组、一种防止产品沉淀的可加热的混合搅拌釜以及成品储罐组环形进液总管(环形循 环进液总管)和环形排液总管相配合,分别对产品的储存、防沉淀循环和排放控制; (3)通过该制备方法和工艺装置,极大改善了多元聚合生产通用综合型聚羧酸减 水剂的生产系统可操作性,并且提高了工作效率、产品成分均一性和质量的稳定性;同时整 个生产系统及设备装置具有结构新颖、简单连续、操作方便、占地面积小、加工成本低和易 于工业化的特点,具有潜在的工业化价值和应用前景。 附图说明 附图1为本发明的工艺流程图; 附图2为本发明的液相配料储罐组2和固相配料储罐3之间位置装配正视图; 附图3为附图2的俯视图; 附图4为本发明各部件位置装配示意图; 附图5为本发明各部件位置装配平面示意图 附图6为本发明的装置“之”字形转向提升输送装置5的结构示意图; 附图7为附图6的局部放大A图; 附图8为附图6的环形轨道525结构示意图; 附图9为附图6的局部放大B图; 附图中,1-设备支架;2-液相配料储罐组;201-1#液相配料储罐;201-1-搅拌电机; 201-2-进液口;201-3-搅拌轴;201-4-搅拌叶片;201-5-液位计刻度尺;201-6-连通型液位 计;201-7-排液口;201-8-排液控制管阀;202-2#液相配料储罐;203-3#液相配料储罐;204- 4#液相配料储罐;205-5#液相配料储罐;206-6#液相配料储罐;207-7#液相配料储罐;208- 8#液相配料储罐; 10 CN 111592624 A 说 明 书 6/13 页 3-固相配料储罐;301-固相配料储罐腔体;302-进料口;303-星型卸料器;304-出 料管口; 4-计量仓称重装置;401-吊架固定板;402-磅秤/台秤支撑平台固定吊架;403-计 量仓;404-连接软管;405-固料排入管;406-磅秤/台秤;407-磅秤/台秤支撑平台;408-星型 卸料器; 5-“之”字形转向提升输送装置;51-“之”字形物料提升输送带;511-输送带托辊; 512-电机传动皮带;513-输送带;514-输送带托辊支架;515-减速电机;516-输送带垂直支 撑杆;517A-输送带垂直支撑杆左夹板;517B-输送带垂直支撑杆右夹板;52-转向装置;521- 支撑连接杆;522-滚动轴承;523-轴承套;524-轴承套支座;525-环形轨道;525-1-定位孔; 525-2-定位插销;526-轴承套铰链部;527-轴承套支座铰链部;528-预埋沉头螺杆及螺帽; 529-水泥地基; 6-反应釜组;601-连接管阀;602-反应釜组环形进液总管;603-5#反应釜;6031-反 应釜固料进料口;6032-搅拌电机;6033-反应釜组进液分管;6034-反应釜液相配料进液口; 6035-搅拌器;604-排液泵出料管阀;605-1#反应釜;6051-反应釜组排液分管阀;6052-盘管 式加热管进水管阀;6053-盘管式加热管回水分管阀;6054-盘管式加热管;606-反应釜组环 形排液总管;607-反应釜组排液泵;608-排液泵进液管阀; 7-1#加热装置;701-加热水箱;702-排污口;703-电加热器;704-温度计;705-原水 进口;706-人孔;707-加热水箱回水进口;708-加热水箱回水管阀;709-环形回水总管;710- 环形进水总管;711-热水泵出水管阀;712-1#热水泵;713-加热水箱出水控制阀;714-加热 水箱出水管; 8-成品储罐组;801-成品储罐组进液总管控制阀;802-成品储罐组循环液进液分 管;803-成品储罐组进液分管;804-成品储罐组高位连通管阀;805-成品储罐组环形进液总 管;806-成品储罐组循环液进液总管控制管阀;807-成品储罐组出料管阀;808-循环排液泵 出料管阀;809-成品储罐组环形排液总管;810-循环排液泵;811-3#成品储罐;812-成品储 罐组低位连通管阀;813-1#成品储罐;8131-成品储罐组循环液进液口;8132-成品储罐组进 液口;8133-液位计刻度尺;8134-连通型液位计;8135-成品储罐排料口;8136-成品储罐排 料口管阀;816-循环排液泵进液控制管阀; 9-混合搅拌釜;901-混合搅拌釜室;902-排液控制管阀;903-混合搅拌釜排液泵; 904-混合搅拌釜排液泵出料控制管阀; 10-2#加热装置;1001-加热水箱;1002-盘管式加热管回水管阀;1003-加热水箱出 水控制管阀;1004-2#热水泵;1005-盘管式加热管进水管阀。