技术摘要:

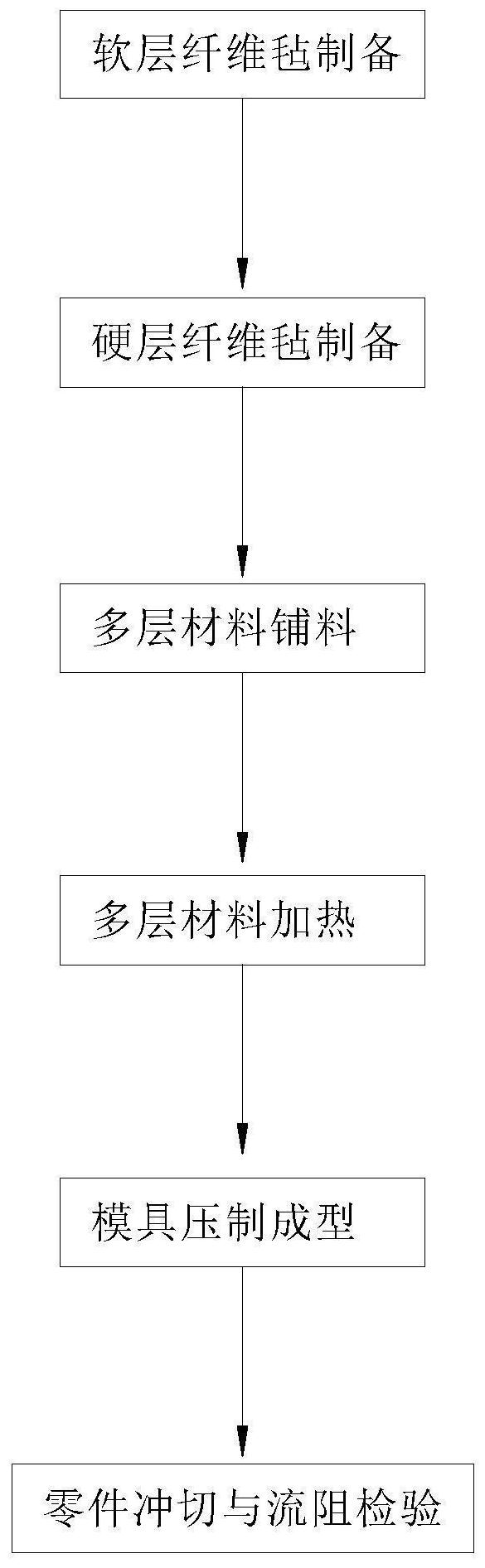

本发明涉及汽车软内饰的制造技术领域,具体地说是一种汽车用吸声隔声可调节的轻量化隔音毡的制备方法。一种汽车用吸声隔声可调节的轻量化隔音毡的制备方法,其特征在于:具体的方法如下:软层纤维毡的制备;硬层纤维毡的制备;多层材料铺料;多层材料加热;模具压制成 全部

背景技术:

汽车噪声的控制问题已引起各国政府和科技工作者的普遍重视。汽车动力总成 (传统汽车的内燃机、电动汽车电机等)辐射噪声、轮胎滚动噪声,是汽车的主要噪声来源, 需要进行有效控制。可以通过设计合理的声学零件,对噪声的传递路径进行有效阻隔,从而 降低进入车内的噪声水平、提高声品质。声学零件结构类型和制备方法,多种多样,归纳起 来可分为以隔音为主的EVA/EPDM复合聚氨酯发泡或复合纤维毡的结构,和多层纤维毡复合 而成的以吸声为主、隔声为辅的轻量化结构。与汽车发动机舱相连接的车身防火墙上,有很 多穿孔元件,如转向管柱橡胶防尘罩、电子线束橡胶密封罩、空调TXV阀、空调进风口等,这 些穿孔元件自身隔音量较低,是噪声传入的主要路径,并且穿孔元件与隔音垫在交接处,如 果设计、安装不合理,会出现噪声的泄漏,大大降低了隔音零件的隔音性能。同样问题也出 现在汽车车身地板、后备箱地板、后轮罩钣金等区域。因此,需要对隔音零件的吸声性能提 出了一定要求,使其同时具备隔声、吸声的功能。 多层纤维隔音毡,其隔音、吸音性能的调节与控制,流阻值是一个关键因素。流阻 值受到多层纤维材料的克重、厚度、多层纤维毡之间的粘结层、生产工艺等多因素影响,很 难做到精确控制。其次,隔音毡一般为三维零件,不同区域厚度有所不同,在成形过程中纤 维材料、中间粘接层会发生拉伸、滑移,不同区域流阻值会有较大差异,因此成形出来的三 维零件,很难做到对隔声、吸声的精确控制。

技术实现要素:

本发明为克服现有技术的不足,提供一种汽车用吸声隔声可调节的轻量化隔音毡 的制备方法,可根据噪声源特性,应用不同规格的高流阻无纺布,来控制隔音毡的整体流 阻,从而实现对零件隔声、吸声性能的精确设计,有效降低噪声源辐射到车内的噪声。 为实现上述目的,设计一种汽车用吸声隔声可调节的轻量化隔音毡的制备方法, 其特征在于:具体的方法如下: (1)软层纤维毡的制备:通过纤维气流成网工艺进行软层纤维毡的制备;按一定比例称 取双组分低熔点纤维、PET纤维、牛仔棉纤维,进行预开松、精开松、大仓混棉、气流成网成 形,制成一定厚度的比较蓬松的纤维毡,并切割成一定长、宽的平板的软层纤维毡; (2)硬层纤维毡的制备:通过纤维气流成网工艺进行硬层纤维毡的制备;按一定比例称 取双组分低熔点纤维、PET纤维、牛仔棉纤维,进行预开松、精开松、大仓混棉、气流成网成 形,制成一定厚度的比较蓬松的纤维毡,然后进行加热-预压成形,将纤维毡压缩至一定厚 度,冷却定型,再进行切割,制成一定长、宽的平板的硬层纤维毡; (3)多层材料铺料:加热软化前,进行铺料,从下到上的顺序为软层纤维毡、热融胶网 3 CN 111605260 A 说 明 书 2/5 页 膜、高流阻无纺布、热融胶网膜、硬层纤维毡; (4)多层材料加热:将多层材料放入烘箱中进行加热,烘箱温度控制在180-200℃,加热 时间150秒-210秒;将上下两层的热融胶网膜融化,用于粘结热融胶网膜上下两层的材料; 同时硬层纤维毡、软层纤维毡中的双组分低熔点纤维表皮融化,可将PET纤维、牛仔棉纤维 粘结在一起; (5)模具压制成型:将加热透的多层材料放入模具中,进行模压成型;上模、下模内部冷 却水道通有冷水流动,对模具进行冷却,同时对模具型腔中的多层材料进行冷却,硬层纤维 毡、软层纤维毡中的双组分低熔点纤维、PET纤维、牛仔棉纤维冷却固化,产品最终定型;模 压与冷却时间为80秒-120秒; (6)零件冲切与流阻检验:用水刀对模压后的产品进行外形切割与孔位切割,得到最终 的隔音毡,并用流阻仪对隔音毡不同区域进行流阻测试,检验流阻值。 所述的高流阻无纺布的克重范围为50-180g/m²,用流阻仪测试的流阻范围为 300-6000rayls 或Ns/m³。 所述的热融胶网膜的熔点在80-100℃,克重范围为25-50g/m²。 所述的硬层纤维毡的低熔点纤维含量为20%-30%;PET纤维含量为20%-30%;牛仔棉 纤维含量为40%-60%,气流成网成形后面密度范围为600-1200g/m²,厚度为10-25mm。 所述的硬层纤维毡在加热-预制成形后,冷却定型为3mm-10mm。 所述的软层纤维毡的低熔点纤维含量为20%-25%;PET纤维含量为20%-25%、牛仔棉 纤维含量为50%-60%,气流成网成形后面密度范围为1000-1600g/m²,厚度为25-40mm。 本发明同现有技术相比,提供一种汽车用吸声隔声可调节的轻量化隔音毡结构的 制备方法,可根据噪声源特性,应用不同规格的高流阻无纺布,来控制隔音毡的整体流阻, 从而实现对零件隔声、吸声性能的精确设计,有效降低噪声源辐射到车内的噪声。 模压之前加热软化硬层纤维毡、高流阻无纺布、软层纤维毡,低熔点的热融胶网膜 同时融化,粘结多层材料,而不是用人工涂胶的方式,简化了零件的生产工艺,提高了产能, 降低了VOC、气味的排放。 传统的隔音垫,如EVA PUFoam类型,需要一副EVA真空吸塑模、一副PU发泡模具,工 艺复杂,成本较高,而本发明中零件的成型非常简单,加热透多层材料后,一副成型模就可 完成零件的成型与冷却,工艺简单,能耗低。 本发明中使用的材料,硬层纤维毡、软层纤维毡、高流阻无纺布、热融胶网膜,全部 为纤维材料经过非织造工艺加工而成,因此其冲切下来的边角料、甚至是隔音毡本身,都可 以进行粉碎、开松,作为可回收材料,重新再利用。 附图说明 图1为成型工艺流程图。 图2为隔音毡的多层结构示意图。 图3为声学曲线图。