技术摘要:

本发明提供一种基于图像处理的结晶器漏钢预报方法,包括:获取布置于待测结晶器上的测温点的温度;根据测温点的温度和测温点的位置的二维平面坐标,获取关于测温点的位置和温度的第一三维空间坐标;对应测温点的温度,形成关于测温点位置和温升速率的第二三维空间坐标 全部

背景技术:

漏钢事故是连铸生产中危害性很大的生产事故,漏钢事故的发生,不仅影响连铸 生产,严重损害结晶器、辊道,增加连铸设备的维修量和维修成本,造成巨大的经济损失,还 将带来巨大的安全隐患。 为了减少漏钢发生,人们一直致力于开发漏钢预报系统,通过在结晶器上装入传 感器,利用自动化控制系统来有效降低漏钢率。最为广泛有效的预测粘结漏钢的方法是在 结晶器铜板中埋入热电偶对铜板进行热监控,基于温度检测进行漏钢预报的原理为:由于 漏钢伴随着结晶器铜板温度的变化,通过监控安装在铜板上热电偶的温度变化,依据一定 的方法做出漏钢判断。具体漏钢预报的算法很多,可以概括为两类,一类为根据上下相邻热 电偶温度的升降趋势关系来预报,一类为利用模糊推理等较复杂算法来预报。 上述现有的漏钢预报算法实质上都是基于数据处理,利用数据处理技术,而并非 从漏钢的物理模型出发,数据处理参数和漏钢规则参数的设置在漏钢漏报率和误报率方面 存在瓶颈,在一定程度上要降低漏报率,就要增加误报率,反之亦然;现有的漏钢预报算法 基于数据处理,需要大量、完整甚至具有模型特征的漏钢数据作为模型训练的基础数据,尤 其像模糊推理等算法,对数据的要求太高;另外,现有的漏钢预报算法和测温点布置紧密相 连,一旦测温点发生了变化,算法参数就要进行调整才能取得预期效果,并且并非测温点越 稠密越好,越稠密反倒增加了误报率,如果测温点从热电偶转换成了光纤,测温点可以相当 稠密,但是现有算法反倒不适应了,又需要根据测温点布置及获得的数据进行调整算法参 数。 上述现有漏钢算法存在的问题的本质是没有从漏钢物理模型出发,而只是基于测 温点的数据分析,从漏钢机理上说一旦出现粘结点或者裂纹点,以粘结点和裂纹点为中心 的一定区域内铜板温度会升高,随着粘结点和裂纹点的增大和下移,对应的升温区域也在 增大和下移。所有测温手段只是这种趋势的呈现,这种趋势并非没有测温点就不存在,从这 角度说,所有对测温结果只是数据处理而没有反应漏钢本质趋势的方法都脱离了“正途”, 算法自身就是偏面的,对信息的利用也是偏面的。对于以粘结点和裂纹点为中心相对的高 温区域来说,一个测温点的温度升高可以反应,上下相邻测温点可以反应,左右相邻两个或 者多个测温点可以反应,这取决于测温点的布置,但此趋势却不由测温点多少决定,区域测 温点对于反应趋势都起作用,都应该被考虑,而不是只考虑上下关系、左右相邻关系等,单 独利用测温点上下或者左右限定的个数都是对信息的遗漏,导致算法的局限性。

技术实现要素:

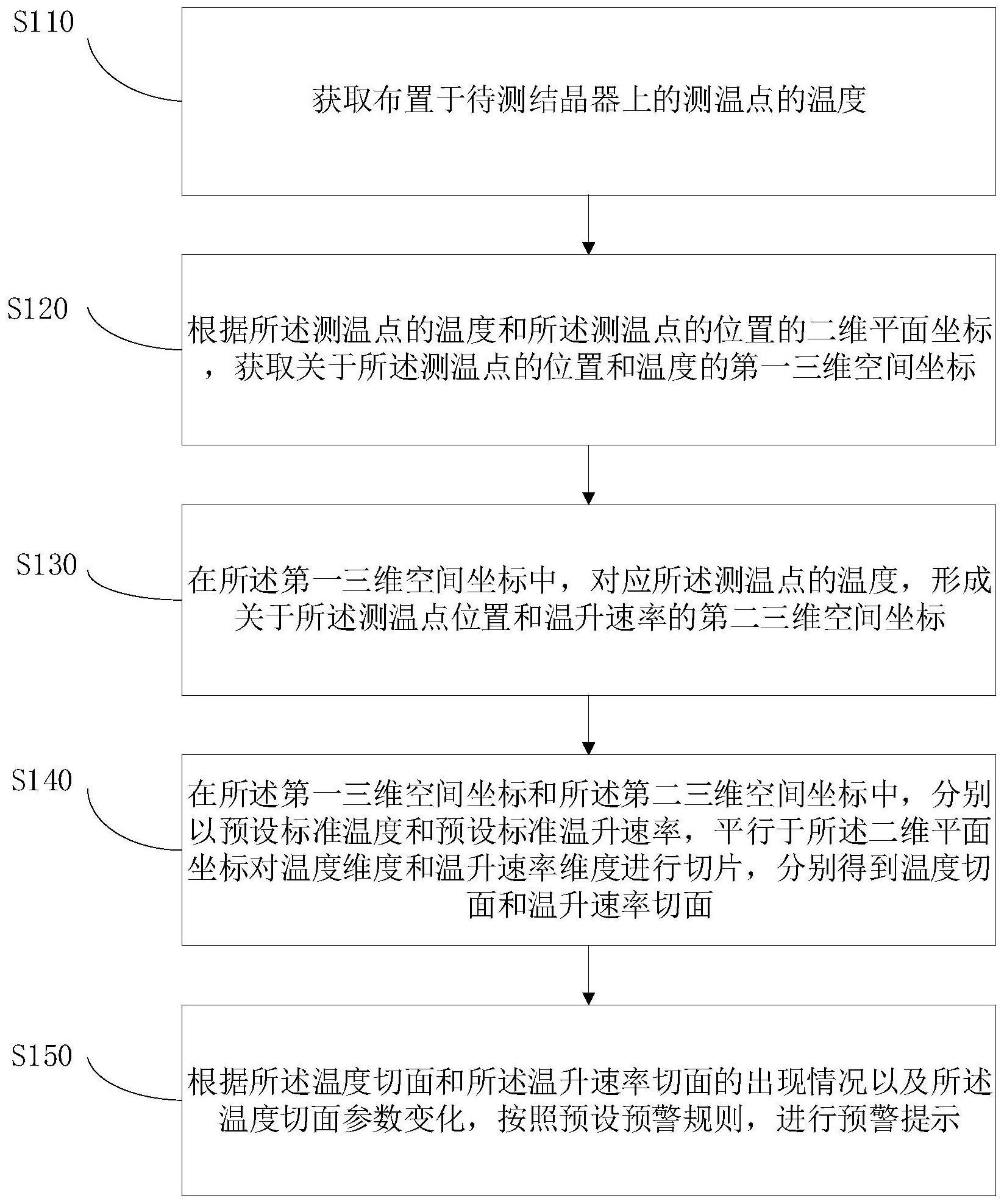

鉴于上述问题,本发明的目的是提供一种基于图像处理的结晶器漏钢预报方法, 4 CN 111570748 A 说 明 书 2/7 页 以解决目前的漏钢预报算法在漏钢漏报率和误报率方面存在瓶颈,以及算法本身对数据的 要求过高,易出现对信息的遗漏,导致算法的局限性,从而导致漏钢预报的准确性低等问 题。 本发明提供一种基于图像处理的结晶器漏钢预报方法,包括: S110、获取布置于待测结晶器上的测温点的温度; S120、根据所述测温点的温度和所述测温点的位置的二维平面坐标,获取关于所 述测温点的位置和温度的第一三维空间坐标; S130、在所述第一三维空间坐标中,对应所述测温点的温度,以所述测温点的温升 速率建立垂直于所述二维平面坐标的温升速率维度,形成关于所述测温点位置和温升速率 的第二三维空间坐标; S140、在所述第一三维空间坐标和所述第二三维空间坐标中,分别以预设标准温 度和预设标准温升速率,平行于所述二维平面坐标对温度维度和温升速率维度进行切片, 分别得到温度切面和温升速率切面; S150、根据所述温度切面和所述温升速率切面的出现情况以及所述温度切面参数 变化,按照预设预警规则,进行预警提示。 此外,优选的方案是,在步骤S110中,所述测温点的温度通过热电偶或光纤测温设 备的方式获得。 此外,优选的方案是,通过映射所述待测结晶器的各面位置以及所述测温点的位 置,以获取所述测温点的位置在所述待测结晶器整体位置的二维平面坐标。 此外,优选的方案是,在步骤S130中,建立所述第二三维空间坐标之前,还包括: 在所述第一三维空间坐标上,以所述测温点的位置为依据进行细分空间节点; 根据所述测温点的温度,以插值法获取所述细分空间节点的温度值; 建立所述细分空间节点的三维空间坐标的相邻节点关系,使每个所述细分空间节 点均有上、下、左、右四个相邻的细分空间节点。 此外,优选的方案是,所述预设预警规则,包括漏钢预报规则;其中, 所述漏钢预报规则为: 分别获取所述温度切面和所述温升速率切面上的细分空间节点; 如果本周期对应的温度切面的细分空间节点在相邻的前一周期对应的温度切面 上的细分空间节点重叠的量达到预设连续温度切面判定值M1时,则将本周期对应的温度切 面作为连续温度切面; 如果本周期对应的温升速率切面的细分空间节点在相邻的前一周期对应的温升 速率切面上的细分空间节点重叠的量达到预设连续温升速率切面判定值M2时,则将本周期 对应的温升速率切面作为连续温升速率切面; 对所述连续温度切面和所述连续温升速率切面进行时序跟踪,如果连续跟踪数大 于等于N个周期,均存在所述连续温度切面和所述连续温升速率切面,进行漏钢预报。 此外,优选的方案是,对所述连续温度切面和所述连续温升速率切面进行时序跟 踪,包括: 以上一周期的温度切面和温升速率切面的细分空间节点中的中心节点为跟踪起 点,分别对本周期的温度切面和温升速率切面的跟踪; 5 CN 111570748 A 说 明 书 3/7 页 当所述跟踪起点的温度小于所述标准温度时,停止跟踪所述本周期的温度切面; 当所述跟踪起点的温升速率小于所述标准温升速率时,停止跟踪所述本周期的温 升速率切面; 当所述跟踪起点的温度不小于所述标准温度时,以所述跟踪起点为基点,遍历所 有温度大于所述标准温度的细分空间节点,从而得到本周期的温度切面; 当所述跟踪起点的温度速率不小于所述标准温升速率时,以所述跟踪起点为基 点,遍历所有温升速率大于所述标准温升速率的细分空间节点,从而得到本周期的温升速 率切面。 此外,优选的方案是,所述预设连续温度切面判定值M1大于等于60%;所述预设连 续温升速率切面判定值M2大于等于50%;所述N等于4~8中任意一个自然数。 此外,优选的方案是,所述预设预警规则,包括漏钢类型预报规则,其中, 所述漏钢类型预报规则为: 在所述漏钢预报前,获取所述连续温度切面的参数; 其中,所述的参数包括:温度切面在拉坯方向上的长度h,温度切面在垂直于拉坯 方向上的长度l; 当漏钢预报发生时,如果h/l≥1.5,则漏钢类型为裂纹漏钢,否则为粘结漏钢。 此外,优选的方案是,所述标准温度的选取规则为: 正常生产、无漏钢时测温点的最大温度。 此外,优选的方案是,所述标准温升速率为:0.4~2.0℃/S。 从上面的技术方案可知,本发明提供的基于图像处理的结晶器漏钢预报方法,通 过在待测结晶器的侧壁布置测温点进行测温的基础上,构建测温点位置和测温点温度以及 测温点位置和测温点温升速率的第一三维空间坐标和第二三维空间坐标,以预设标准温度 和预设标准温升速率分别对第一三维空间坐标和第二三维空间坐标切片,得到温度切面和 温升速率切面,再根据温度切面和温升速率切面的出现情况以及切面参数变化,按照预设 预警规则,进行预警提示,克服了现有漏钢算法中漏报率和误报率的矛盾,在降低漏报率的 同时不会提高误报率;对数据依赖大大降低,正常的生产数据对训练更有效,而不用去要求 大量的漏钢数据;可将结晶器所有面作为统一整体考虑,克服原有算法处理角部漏钢时的 缺陷。 为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特 征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅 是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以 及它们的等同物。 附图说明 通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它 目的及结果将更加明白及易于理解。在附图中: 图1为根据本发明实施例的基于图像处理的结晶器漏钢预报方法的流程示意图。 图2为根据本发明实施例的测温点位置和温度的第一三维空间坐标图; 图3为根据本发明实施例的测温点、空间细分节点及温度切面的俯视图; 6 CN 111570748 A 说 明 书 4/7 页 图4为根据本发明实施案例的热电偶布置图; 图5和图6均为根据本发明实施案例中连续5个跟踪周期在相同位置出现温度切面 和温升速率切面图。 在所有附图中相同的标号指示相似或相应的特征或功能。