技术摘要:

本发明涉及纺织技术领域。目的在于提供一种能够有效对气圈形态进行调整的气圈可调的纺织倍捻机,所述加捻机构包括加捻盘,所述加捻盘顶部的中心沿竖向设置有空心的加捻杆、底部的中心沿竖向设置有第一传动杆,所述第一传动杆通过第一轴承安装在机架上;所述加捻盘内部 全部

背景技术:

加捻机是一种应用在纺织行业的、用于对纱线进行加捻,以提高纱线细节性能,改 善纱线外观的纺织设备。倍捻机,顾名思义就是成倍对纱线进行加捻的一种改进设备,其通 过加捻锭子的空心转杆和加捻盘的转动对纱线进行二次加捻,与传统的加捻机相比,倍捻 机加捻速度更快,极大的提高了纱线的生产效率。传统的倍捻机主要由倍捻装置和卷绕装 置两大部分构成,倍捻装置通过转杆和加捻盘对纱线进行二次加捻,加捻完成的纱线经卷 绕装置收卷储存,经过后续的纺纱工序制成布匹。近年来,随着市场对高质量纺织品的需求 越来越大,对倍捻机产能的要求也越来越高,而传统倍捻机在使用过程中暴露的缺陷也越 来越多,其主要包括以下几大方面: 一、纱线在加捻的过程中,受到原料质量、机械稳定性等因素的影响,不可避免的 会出现纱线断线的情况,在出现断线时,传统方式是通过人工对设备进行巡检,防线断线问 题主动关停设备。但这种方式占用了大量的人力资源,且稳定性、持续性较差,增加了倍捻 机工作过程中的风险,尽管目前市面上也出现了一些能够对断线进行检测的断线检测装 置,但这些装置不仅稳定性较差,同时功能较为单一。 二、倍捻机在检测到断线后,应当及时停机,以避免纱线断头在设备内缠绕造成更 为严重的设备损伤。但如果将倍捻装置直接刹停,又会对驱动电机、传动齿轮等驱动装置造 成极大的负担,需要频繁维护,更有甚者会直接导致驱动装置损坏,严重影响到设备的使用 寿命。因此,断线急停与缓速停机这两种需求在倍捻机上是相互矛盾的,尤其是在高速倍捻 机上。故如何能在快速停机的同时,尽量的减小驱动装置负担,是倍捻机领域的一大难题。 三、对纺织业内人员而言,众所周知的是:在高速倍捻过程中,从加碾盘的侧孔导 出后至集丝器的一段纱线,在倍捻装置高速转动的过程中,会受到较大的空气阻力形成气 圈,气圈形态对倍捻质量、倍捻速度、产品毛羽形态、产品加捻均匀度等均具有较大的影响, 传统的倍捻机主要通过在空心转杆内部设置张力调节球,通过张力调节球对纱线进行摩 擦,使纱线的张力稳定,进而使气圈维持在一个较为稳定的形态。但这种方式形成的气圈只 是形态稳定,但往往较大,导致加捻装置在运转的过程中总体的能耗较大、噪声严重,同时 张力调节球对纱线由于磨耗较大,导致产品毛羽多、断线风险大。

技术实现要素:

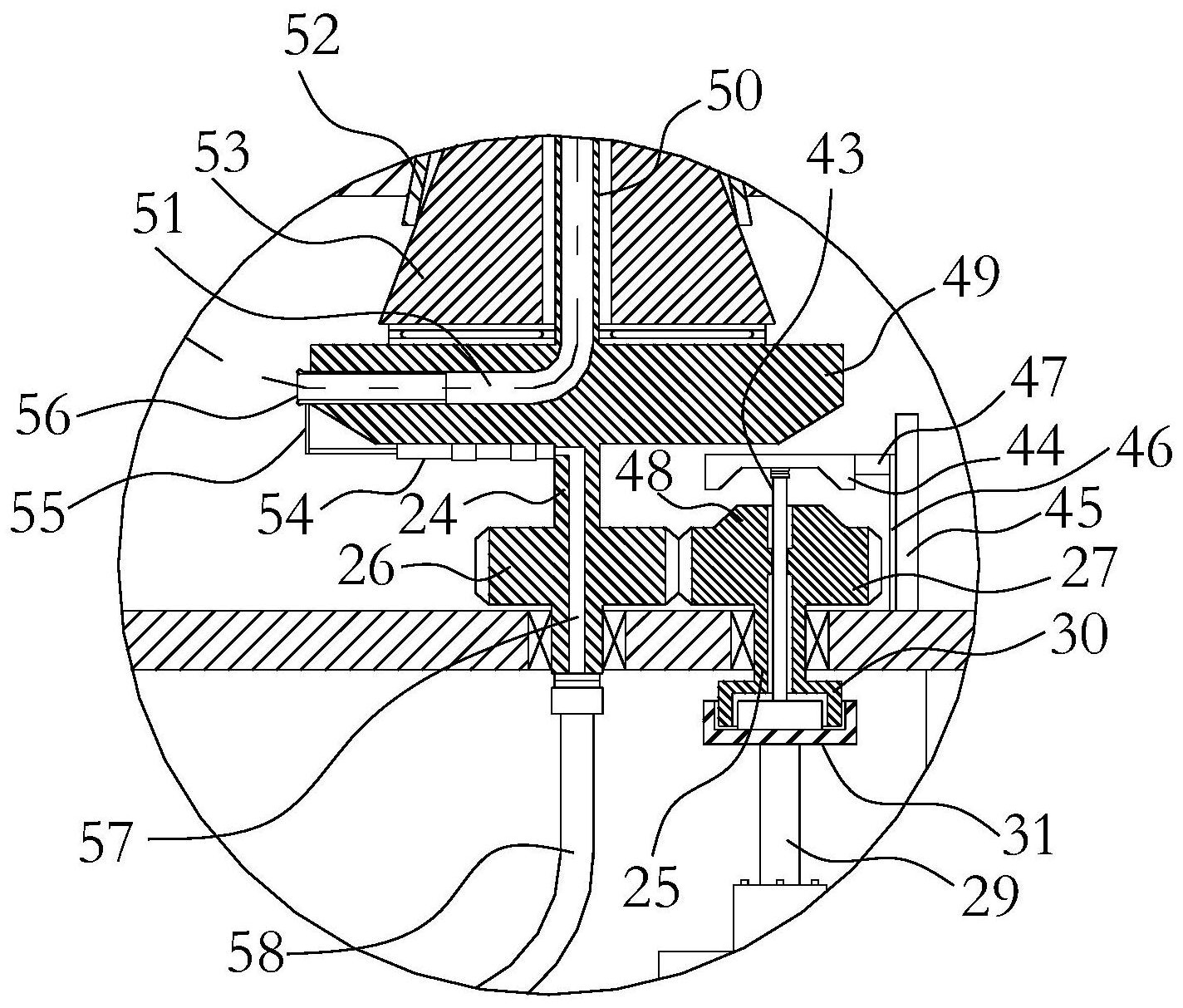

本发明的目的在于提供一种能够有效对气圈形态进行调整的气圈可调的纺织倍 捻机。 为实现上述发明目的,本发明所采用的技术方案是:一种气圈可调的纺织倍捻机, 包括由上至下依次设置在机架上的收卷装置、断线检测装置、集丝器和加捻装置;纱线依次 经过加捻装置、集丝器、断线检测装置后卷绕在收卷装置上; 4 CN 111593443 A 说 明 书 2/7 页 所述加捻装置包括加捻机构和用于驱动加捻机构动作的驱动机构;所述驱动机构 与加捻机构上的第一传动杆传动连接; 所述加捻机构包括加捻盘,所述加捻盘顶部的中心沿竖向设置有空心的加捻杆、 底部的中心沿竖向设置有第一传动杆,所述第一传动杆通过第一轴承安装在机架上;所述 加捻盘内部沿径向设置有贯通加捻盘侧壁与加捻杆内孔的侧孔;所述加捻盘的上方还设置 有用于放置纱线筒的托台;所述纱线依次经纱线筒、加捻杆内孔和加捻盘的侧孔导出后引 导至集丝器; 所述加捻盘的侧孔内设置有导纱管,所述导纱管能够在伸缩驱动组件的驱动下缩 回侧孔内或伸出侧孔外。 优选的,所述伸缩驱动组件包括固定在导纱管对应的加捻盘底面上的微型液压推 杆,所述微型液压推杆的伸缩端的伸缩方向与加捻盘的径向一致,微型液压推杆的伸缩端 通过短杆与导纱管的外端固接。 优选的,所述第一传动杆的内部设置有过油孔,所述过油孔与微型液压推杆的液 压油路连通;所述第一传动杆的下端通过旋转接头与抽排管路连通。 优选的,所述导纱管的周面上套设有风阻缓冲套,所述风阻缓冲套与导纱管构成 转动配合。 优选的,所述导纱管两端的周面上设置有限位环,所述风阻缓冲套位于限位环之 间。 优选的,所述导纱管的外端还设置有转动管,所述转动管与导纱管构成旋转配合。 优选的,所述转动管悬伸端的边沿设置有一圈截面呈圆形的接触环。 优选的,所述转动管为陶瓷质。 优选的,所述驱动机构包括位于第一传动杆一侧的第二传动杆,所述第二传动杆 通过第二轴承安装在机架上;所述第一传动杆和第二传动杆上分别设置有第一齿轮和第二 齿轮,且第一齿轮和第二齿轮相互啮合; 所述第二传动杆的下端通过磁性离合传动组件与加捻电机的转轴传动连接;所述 磁性离合传动组件包括分别固定在第二传动杆和加捻电机转轴上的第一连接头和第二连 接头,所述第一连接头和第二连接头相互配合,第一连接头和第二连接头分别呈圆筒状和 圆柱状,且第一连接头套设在第二连接头外;所述第一连接头的内侧壁上嵌设有第一条形 磁铁,第二连接头的外侧壁上嵌设有第二条形磁铁,所述第一条形磁铁与第二条形磁铁一 一对应,且两极的连线位于同一条直线上;第一条形磁铁和第二条形磁铁两极的连线与第 一连接头径向线之间的夹角a介于40-80°之间;第一条形磁铁与第二条形磁铁相对的两极 磁性相同;所述加捻电机转轴上的第二连接头能够在升降组件的驱动下退出或伸入第一连 接头内。 优选的,所述第一连接头底部的周面上还设置有一圈环形的肩台,所述肩台外缘 的上表面设置有圆筒状的连接套,所述连接套套设在第一连接头外;连接套的内侧壁上嵌 设有若干第三条形磁铁,所述第三条形磁铁与第一条形磁铁一一对应,且两级的连线位于 同一条直线上;所述第三条形磁铁与第一条形磁铁相对的两极磁性相反。 本发明的有益效果集中体现在:通过导纱管在加捻盘侧孔内的伸缩,能够实时调 整纱线的导出路径,进而调整气圈尺寸,使倍捻机构达到最佳的工作状态。具体来说,本发 5 CN 111593443 A 说 明 书 3/7 页 明的倍捻机构在使用过程中,将纱线筒放置在托台上,驱动机构启动,带动第一传动杆转 动,进而带动加捻盘和加捻杆转动,实现纱线的加捻。在加捻的过程中,本发明由于能够改 变导纱管伸出侧孔的长度,而纱线从导纱管的外端导向到集丝器,因此,本发明能够根据纱 线的实时状况,在不影响纱线筒正常退绕的前提下,合理的调整导纱管的伸缩长度,进而使 气圈达到实时的最佳尺寸,故本发明与传统的加捻机构相比,能耗更低、噪声更小,产出的 产品质量更高。 附图说明 图1为本发明的结构示意图; 图2为断线检测装置的结构示意图; 图3为图2的俯视图; 图4为加捻装置的结构示意图; 图5为图4中A部放大图; 图6为图5中所示结构导纱管伸出时的结构示意图; 图7为第一连接头和第二连接头的连接结构示意图; 图8为图7中所示结构一种优选实施方式的结构示意图; 图9为导纱管的结构示意图。