技术摘要:

本发明涉及一种保健品加工领域,尤其涉及一种保健品生产预处理装置。本发明要解决的技术问题是提供一种保健品生产预处理装置。一种保健品生产预处理装置,包括底架,承载收集出料机构,分枝斩断机构,振荡刷洗机构和控制屏;底架顶端与承载收集出料机构进行焊接;承载 全部

背景技术:

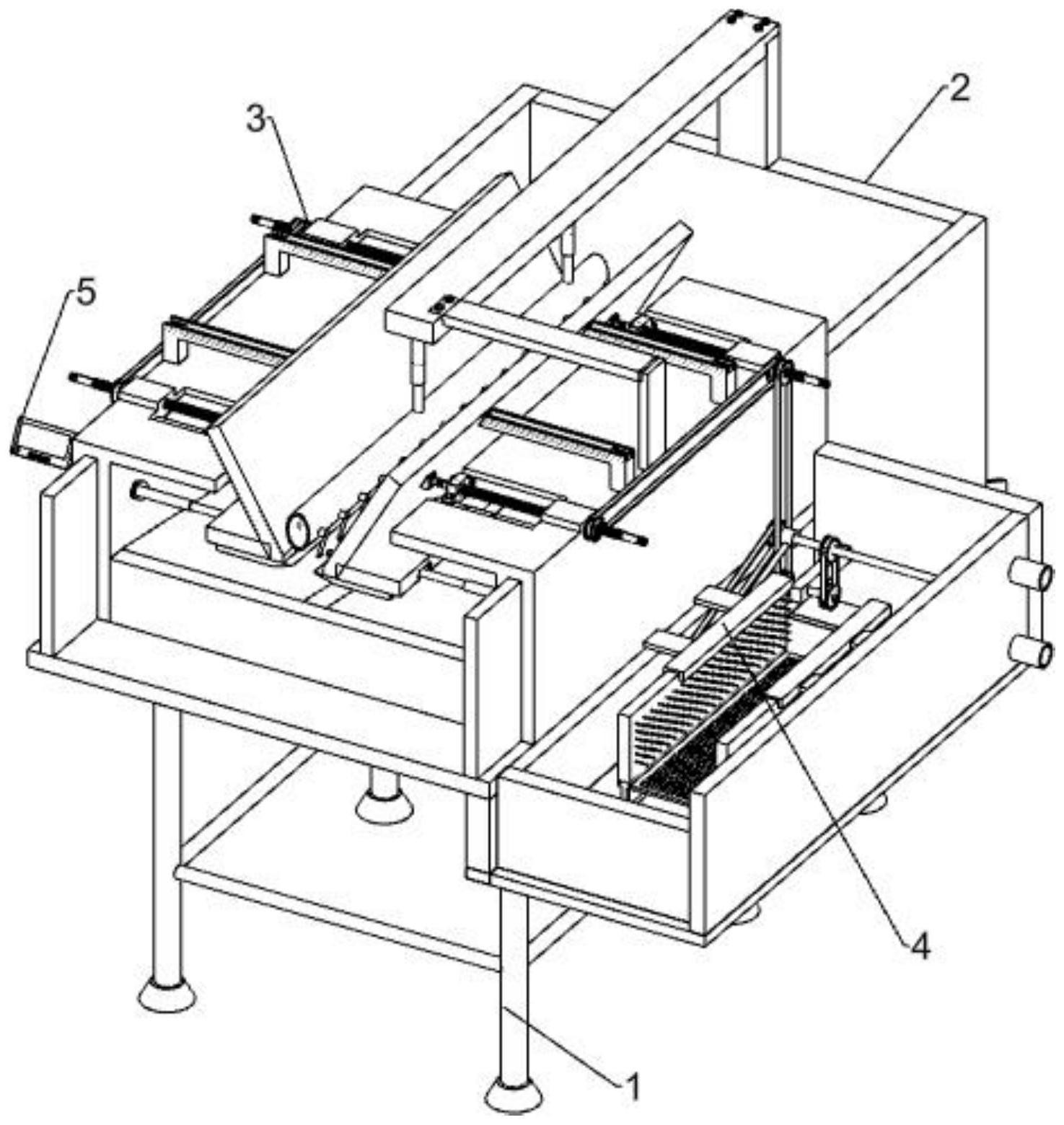

本发明为了克服由于辣木分支生长整簇,整齐且浓密,又由于枝干脆弱、柔嫩,所 以采用人工剪断的话工作效率低,容易将脆弱、柔嫩的枝干弄折,且修剪后由于部分枝干存 在短绒毛,在清洗时极为不便;进一步的影响加工效率和影响后期成品的质量的缺点,本发 明要解决的技术问题是提供一种保健品生产预处理装置。 本发明由以下具体技术手段所达成: 一种保健品生产预处理装置,包括底架,承载收集出料机构,分枝斩断机构,振荡 刷洗机构和控制屏;底架顶端与承载收集出料机构进行焊接;承载收集出料机构前顶部与 分枝斩断机构相连接;承载收集出料机构右端底部与振荡刷洗机构相连接,并且振荡刷洗 机构左后侧与分枝斩断机构相连接;承载收集出料机构左端前顶部与控制屏进行转动连 接。 进一步优选地,承载收集出料机构包括外框架,双杆环形轨道机构,电机,第一传 动轮,第二传动轮,第三传动轮,第四传动轮,出料拨辊和导流板;外框架左端前顶部设置有 双杆环形轨道机构;外框架底端后中部通过螺母与电机进行螺栓连接;外框架内中前部设 置有导流板;电机左端轴心与第一传动轮进行转动连接;第一传动轮后方通过传动带与第 二传动轮进行传动连接;第二传动轮左端轴心通过圆杆与第三传动轮进行转动连接,并且 第三传动轮右端轴心通过支架与外框架进行转动连接;第三传动轮后下方通过传动带与第 四传动轮进行传动连接,并且第四传动轮右端轴心与外框架进行转动连接;第四传动轮右 端轴心与出料拨辊进行转动连接,并且出料拨辊左端轴心和右端轴心均与外框架相连接; 外框架底端四个对角均与底架相连接;外框架顶部与分枝斩断机构相连接;外框架右端底 部与振荡刷洗机构相连接;双杆环形轨道机构左端与控制屏相连接,第三传动轮上方与分 5 CN 111590663 A 说 明 书 2/9 页 枝斩断机构相连接。 进一步优选地,分枝斩断机构包括第一L型支撑架,第一微型推杆,第二微型推杆, 椭圆环管,双卡位斜卡杆,第二L型支撑架,第五传动轮,第一丝杆,第一斜挡板,第一滑轨, 第二滑轨,第二丝杆,第六传动轮,第一切刀,第三微型推杆,第四微型推杆,第一限位杆,第 七传动轮,第三丝杆,第二斜挡板,第三滑轨,第四滑轨,第四丝杆,第八传动轮,第二切刀, 第五微型推杆,第六微型推杆和第二限位杆;第一L型支撑架底端后部与第一微型推杆进行 焊接;第一L型支撑架底端中前部与第二微型推杆进行焊接;第一L型支撑架顶端右后部通 过螺母与第二L型支撑架进行螺栓连接;第一L型支撑架右方设置有第一斜挡板;第一L型支 撑架左方设置有第二斜挡板;第一微型推杆底端与椭圆环管进行焊接,并且椭圆环管顶端 前部与第二微型推杆相连接;椭圆环管外表面左底部和外表面右底部均与双卡位斜卡杆相 连接;第一斜挡板右端前底部与第一丝杆进行传动连接;第一斜挡板右端中底部与第一滑 轨进行焊接;第一斜挡板右端中后底部与第二滑轨进行焊接;第一斜挡板右端后底部与第 二丝杆进行传动连接;第一斜挡板底端与第一切刀进行传动连接;第一斜挡板左端底部与 第一限位杆相连接;第一丝杆外表面右部与第五传动轮进行转动连接;第五传动轮后方通 过传动带与第六传动轮进行传动连接,并且第六传动轮轴心与第二丝杆相连接;第一切刀 右端后部与第三微型推杆进行焊接;第一切刀右端前部与第四微型推杆进行焊接;第二斜 挡板左端前底部与第三丝杆进行传动连接;第二斜挡板左端中底部与第三滑轨进行焊接; 第二斜挡板左端中后底部与第四滑轨进行焊接;第二斜挡板右端后部与第四丝杆进行传动 连接;第二斜挡板底端与第二切刀进行焊接;第二斜挡板右端底部与第二限位杆相连接;第 三丝杆外表面左部与第七传动轮进行转动连接;第七传动轮后方通过传动带与第八传动轮 进行传动连接,并且第八传动轮轴心与第四丝杆相连接;第二切刀左端后部与第五微型推 杆进行焊接;第二切刀左端前部与第六微型推杆进行焊接;第一L型支撑架底端前部与承载 收集出料机构相连接;第二L型支撑架底端左部与承载收集出料机构相连接;第五传动轮下 方与振荡刷洗机构相连接;第一丝杆外表面左部与承载收集出料机构相连接;第一滑轨底 端右部与承载收集出料机构相连接;第二滑轨底端右部与承载收集出料机构相连接;第二 丝杆外表面左部与承载收集出料机构相连接;第三微型推杆右端与承载收集出料机构相连 接;第四微型推杆右端与承载收集出料机构相连接;第七传动轮下方与承载收集出料机构 相连接;第三丝杆外表面右部与承载收集出料机构相连接;第三滑轨底端左部与承载收集 出料机构相连接;第四滑轨底端左部与承载收集出料机构相连接;第五微型推杆左端与承 载收集出料机构相连接;第六微型推杆右端与承载收集出料机构相连接。 进一步优选地,振荡刷洗机构包括清洗舱,第九传动轮,第十传动轮,第十一传动 轮,第十二传动轮,第十三传动轮,第一双限位杆,第一齿轮,第一毛刷滑板,第一限位柱,第 一内空槽滑架,过筛板,转杆,第十四传动轮,第十五传动轮,第二双限位杆,第二齿轮,第二 毛刷滑板,第二限位柱,第二内空槽滑架,第一侧支撑杆,第一固定块,第一弹簧顶杆,第二 侧支撑杆,第二固定块和第二弹簧顶杆;清洗舱内左后侧底部与第九传动轮进行转动连接; 第九传动轮右侧通过转轴与第十传动轮进行传动连接;第十传动轮上方与第十一传动轮进 行传动连接;第十一传动轮内部轴心与转杆进行插接,并且转杆左侧和右侧均与清洗舱相 连接;转杆左侧与第十二传动轮进行插接;转杆右侧与第十四传动轮进行插接;第十二传动 轮前下方与第十三传动轮进行传动连接;转杆左侧与第一双限位杆进行套接,并且第一双 6 CN 111590663 A 说 明 书 3/9 页 限位杆位于第十二传动轮右侧,并且第一双限位杆内前部同轴与第十三传动轮相连接;第 十三传动轮右侧通过转轴与第一齿轮进行插接,并且第一齿轮位于第一双限位杆右侧;第 一齿轮右侧轴心通过插接滑动块与第一毛刷滑板进行滑动连接,并且第一毛刷滑板顶部与 清洗舱相连接;第一齿轮顶部与第一限位柱相互卡套,并且第一限位柱右侧与第一毛刷滑 板相连接;第一毛刷滑板内底部与第一内空槽滑架进行滑动连接,并且第一内空槽滑架底 部与清洗舱相连接;第一内空槽滑架右顶部中前部和右顶部中后侧均与过筛板进行插接; 第十四传动轮前下方与第十五传动轮进行传动连接;转杆右侧与第二双限位杆进行套接, 并且第二双限位杆位于第十四传动轮左侧,而且第十四传动轮内前部同轴与第十五传动轮 相连接;第十五传动轮左侧轴心通过转轴与第二齿轮进行插接,并且第二齿轮位于第二双 限位杆左侧;第二齿轮左侧轴心通过插接滑动块与第二毛刷滑板进行滑动连接,并且第二 毛刷滑板顶部与清洗舱相连接;第二齿轮顶部与第二限位柱相互卡套,并且第二限位柱左 侧与第二毛刷滑板相连接;第二毛刷滑板内底部与第二内空槽滑架进行滑动连接;第一双 限位杆底前部与第一侧支撑杆进行焊接;第一侧支撑杆右侧底部与第一固定块进行焊接; 第一固定块顶部右侧与第一弹簧顶杆进行插接;第二双限位杆前底部与第二侧支撑杆进行 焊接;第二侧支撑杆左侧底部与第二固定块进行焊接;第二固定块顶部与第二弹簧顶杆进 行插接;清洗舱左侧与外框架相连接;第九传动轮左侧轴心与第二传动轮相连接;第九传动 轮上方与第七传动轮相连接。 进一步优选地,第一毛刷滑板内左侧和第二毛刷滑板内右侧均设置有一个内环跑 道状凹槽。 进一步优选地,第一限位柱和第二限位柱均设置有第一毛刷滑板多个,且分别等 距设置在第一限位柱左中部和第二限位柱右中部;且第一限位柱和第二限位柱之间设置的 间隔均与第一齿轮和第二齿轮的轮齿之间间隔相互配合。 进一步优选地,第一弹簧顶杆和第二弹簧顶杆均设置有三个,分别等距设置在第 一固定块和第二固定块顶部。 进一步优选地,椭圆环管左底部和右底部等距设置有多个双卡位斜卡杆,并且椭 圆环管左底部和右底部设置的双卡位斜卡杆呈相对向下倾斜设置;而且双卡位斜卡杆底部 均设置为波浪状的双凹弧面。 进一步优选地,第一斜挡板左底部等距设置有多个第一限位杆,第二斜挡板右底 部等距设置有多个第二限位杆,且第一限位杆和第二限位杆剖面均呈一个倒置的P字状。 与现有技术相比,本发明具有如下有益效果: 1 .为解决由于辣木分支生长整簇,整齐且浓密,又由于枝干脆弱、柔嫩,所以采用 人工剪断的话工作效率低,容易将脆弱、柔嫩的枝干弄折,且修剪后由于部分枝干存在短绒 毛,在清洗时极为不便;进一步的影响加工效率和影响后期成品的质量的问题; 2.设计了承载收集出料机构,分枝斩断机构和振荡刷洗机构;使用时先将保健品 生产预处理装置放置在所要使用的位置,使底架保持水平,然后转接各支路连接管,外接电 源,控制屏控制运行,接着将辣木枝干连枝叶水平倒放在分枝斩断机构上,即辣木枝干连枝 叶断口朝前,尾部尖头朝后横置在分枝斩断机构上,接着分枝斩断机构将枝干两侧分支限 位,同时将枝干下压,使枝干和分支呈一个前视为U字型状态,接着控制分枝斩断机构将分 支尾部和枝干整体切断,然后人工将枝干移动到振荡刷洗机构进行清洗和绒毛的脱离,接 7 CN 111590663 A 说 明 书 4/9 页 着枝叶和连接的细小分支一同通过承载收集出料机构滑落收集; 3.本装置实现了机械化分离辣木枝干连枝叶,可以使枝干保持完整的形态,同时 不会产生断枝,或者残叶脱落的问题;尽可能的保护了辣木枝干连枝叶分离的形态完整;便 于后期的分离加工。 附图说明 图1为本发明的前视图; 图2为本发明的后视图; 图3为本发明的承载收集出料机构前左侧俯视图; 图4为本发明的承载收集出料机构左下方仰视图; 图5为本发明的分枝斩断机构前仰视图; 图6为本发明的分枝斩断机构前右侧俯视图; 图7为本发明的振荡刷洗机构前左侧俯视图; 图8为本发明的振荡刷洗机构前右侧俯视图; 图9为本发明的振荡刷洗机构未安装前挡板的前视图; 图10为本发明的A区放大图。 附图中的标记为:1-底架,2-承载收集出料机构,3-分枝斩断机构,4-振荡刷洗机 构,5-控制屏,201-外框架,202-双杆环形轨道机构,203-电机,204-第一传动轮,205-第二 传动轮,206-第三传动轮,207-第四传动轮,208-出料拨辊,209-导流板,301-第一L型支撑 架,302-第一微型推杆,303-第二微型推杆,304-椭圆环管,305-双卡位斜卡杆,306-第二L 型支撑架,307-第五传动轮,308-第一丝杆,309-第一斜挡板,3010-第一滑轨,3011-第二滑 轨,3012-第二丝杆,3013-第六传动轮,3014-第一切刀,3015-第三微型推杆,3016-第四微 型推杆,3017-第一限位杆,3018-第七传动轮,3019-第三丝杆,3020-第二斜挡板,3021-第 三滑轨,3022-第四滑轨,3023-第四丝杆,3024-第八传动轮,3025-第二切刀,3026-第五微 型推杆,3027-第六微型推杆,3028-第二限位杆,401-清洗舱,402-第九传动轮,403-第十传 动轮,404-第十一传动轮,405-第十二传动轮,406-第十三传动轮,407-第一双限位杆,408- 第一齿轮,409-第一毛刷滑板,4010-第一限位柱,4011-第一内空槽滑架,4012-过筛板, 4013-转杆,4014-第十四传动轮,4015-第十五传动轮,4016-第二双限位杆,4017-第二齿 轮,4018-第二毛刷滑板,4019-第二限位柱,4020-第二内空槽滑架,4021-第一侧支撑杆, 4022-第一固定块,4023-第一弹簧顶杆,4024-第二侧支撑杆,4025-第二固定块,4026-第二 弹簧顶杆。

技术实现要素:

下面结合附图和实施例对本发明作进一步的说明。 实施例 一种保健品生产预处理装置,如图1-10所示,包括底架1,承载收集出料机构2,分 枝斩断机构3,振荡刷洗机构4和控制屏5;底架1顶端与承载收集出料机构2进行焊接;承载 收集出料机构2前顶部与分枝斩断机构3相连接;承载收集出料机构2右端底部与振荡刷洗 机构4相连接,并且振荡刷洗机构4左后侧与分枝斩断机构3相连接;承载收集出料机构2左 8 CN 111590663 A 说 明 书 5/9 页 端前顶部与控制屏5进行转动连接。 使用时先将保健品生产预处理装置放置在所要使用的位置,使底架1保持水平,然 后转接各支路连接管,外接电源,控制屏5控制运行,接着将辣木枝干连枝叶水平倒放在分 枝斩断机构3上,即辣木枝干连枝叶断口朝前,尾部尖头朝后横置在分枝斩断机构3上,接着 分枝斩断机构3将枝干两侧分支限位,同时将枝干下压,使枝干和分支呈一个前视为U字型 状态,接着控制分枝斩断机构3将分支尾部和枝干整体切断,然后人工将枝干移动到振荡刷 洗机构4进行清洗和绒毛的脱离,接着枝叶和连接的细小分支一同通过承载收集出料机构2 滑落收集;实现了机械化分离辣木枝干连枝叶,可以使枝干保持完整的形态,同时不会产生 断枝,或者残叶脱落的问题;尽可能的保护了辣木枝干连枝叶分离的形态完整;便于后期的 分离加工。 承载收集出料机构2包括外框架201,双杆环形轨道机构202,电机203,第一传动轮 204,第二传动轮205,第三传动轮206,第四传动轮207,出料拨辊208和导流板209;外框架 201左端前顶部设置有双杆环形轨道机构202;外框架201底端后中部通过螺母与电机203进 行螺栓连接;外框架201内中前部设置有导流板209;电机203左端轴心与第一传动轮204进 行转动连接;第一传动轮204后方通过传动带与第二传动轮205进行传动连接;第二传动轮 205左端轴心通过圆杆与第三传动轮206进行转动连接,并且第三传动轮206右端轴心通过 支架与外框架201进行转动连接;第三传动轮206后下方通过传动带与第四传动轮207进行 传动连接,并且第四传动轮207右端轴心与外框架201进行转动连接;第四传动轮207右端轴 心与出料拨辊208进行转动连接,并且出料拨辊208左端轴心和右端轴心均与外框架201相 连接;外框架201底端四个对角均与底架1相连接;外框架201顶部与分枝斩断机构3相连接; 外框架201右端底部与振荡刷洗机构4相连接;双杆环形轨道机构202左端与控制屏5相连 接,第三传动轮206上方与分枝斩断机构3相连接。 使用时通过电机203控制第一传动轮204传动第二传动轮205转动,第二传动轮205 带动第三传动轮206传动第四传动轮207转动,第二传动轮205转动时可以联动振荡刷洗机 构4运行,第三传动轮206转动时可以联动分枝斩断机构3运行,当辣木枝干连枝叶被分离后 枝叶和连接的细小分支一同通过外框架201导流板209上的向后侧滑落,然后可以通过第四 传动轮207转动出料拨辊208轻柔的将枝叶和连接的细小分支排出收集,同时双杆环形轨道 机构202可以转动时调节控制屏5控制的操作角度;实现了联动分枝斩断机构3和振荡刷洗 机构4运行,同时便于调节控制屏5控制的操作角度,实现了轻柔导流和出料。 分枝斩断机构3包括第一L型支撑架301,第一微型推杆302,第二微型推杆303,椭 圆环管304,双卡位斜卡杆305,第二L型支撑架306,第五传动轮307,第一丝杆308,第一斜挡 板309,第一滑轨3010,第二滑轨3011,第二丝杆3012,第六传动轮3013,第一切刀3014,第三 微型推杆3015,第四微型推杆3016,第一限位杆3017,第七传动轮3018,第三丝杆3019,第二 斜挡板3020,第三滑轨3021,第四滑轨3022,第四丝杆3023,第八传动轮3024,第二切刀 3025,第五微型推杆3026,第六微型推杆3027和第二限位杆3028;第一L型支撑架301底端后 部与第一微型推杆302进行焊接;第一L型支撑架301底端中前部与第二微型推杆303进行焊 接;第一L型支撑架301顶端右后部通过螺母与第二L型支撑架306进行螺栓连接;第一L型支 撑架301右方设置有第一斜挡板309;第一L型支撑架301左方设置有第二斜挡板3020;第一 微型推杆302底端与椭圆环管304进行焊接,并且椭圆环管304顶端前部与第二微型推杆303 9 CN 111590663 A 说 明 书 6/9 页 相连接;椭圆环管304外表面左底部和外表面右底部均与双卡位斜卡杆305相连接;第一斜 挡板309右端前底部与第一丝杆308进行传动连接;第一斜挡板309右端中底部与第一滑轨 3010进行焊接;第一斜挡板309右端中后底部与第二滑轨3011进行焊接;第一斜挡板309右 端后底部与第二丝杆3012进行传动连接;第一斜挡板309底端与第一切刀3014进行传动连 接;第一斜挡板309左端底部与第一限位杆3017相连接;第一丝杆308外表面右部与第五传 动轮307进行转动连接;第五传动轮307后方通过传动带与第六传动轮3013进行传动连接, 并且第六传动轮3013轴心与第二丝杆3012相连接;第一切刀3014右端后部与第三微型推杆 3015进行焊接;第一切刀3014右端前部与第四微型推杆3016进行焊接;第二斜挡板3020左 端前底部与第三丝杆3019进行传动连接;第二斜挡板3020左端中底部与第三滑轨3021进行 焊接;第二斜挡板3020左端中后底部与第四滑轨3022进行焊接;第二斜挡板3020右端后部 与第四丝杆3023进行传动连接;第二斜挡板3020底端与第二切刀3025进行焊接;第二斜挡 板3020右端底部与第二限位杆3028相连接;第三丝杆3019外表面左部与第七传动轮3018进 行转动连接;第七传动轮3018后方通过传动带与第八传动轮3024进行传动连接,并且第八 传动轮3024轴心与第四丝杆3023相连接;第二切刀3025左端后部与第五微型推杆3026进行 焊接;第二切刀3025左端前部与第六微型推杆3027进行焊接;第一L型支撑架301底端前部 与承载收集出料机构2相连接;第二L型支撑架306底端左部与承载收集出料机构2相连接; 第五传动轮307下方与振荡刷洗机构4相连接;第一丝杆308外表面左部与承载收集出料机 构2相连接;第一滑轨3010底端右部与承载收集出料机构2相连接;第二滑轨3011底端右部 与承载收集出料机构2相连接;第二丝杆3012外表面左部与承载收集出料机构2相连接;第 三微型推杆3015右端与承载收集出料机构2相连接;第四微型推杆3016右端与承载收集出 料机构2相连接;第七传动轮3018下方与承载收集出料机构2相连接;第三丝杆3019外表面 右部与承载收集出料机构2相连接;第三滑轨3021底端左部与承载收集出料机构2相连接; 第四滑轨3022底端左部与承载收集出料机构2相连接;第五微型推杆3026左端与承载收集 出料机构2相连接;第六微型推杆3027右端与承载收集出料机构2相连接。 当进行分离时先将辣木枝干连枝叶水平倒放在第一斜挡板309和第二斜挡板3020 的第一限位杆3017和第二限位杆3028上,即辣木枝干连枝叶断口朝前,尾部尖头朝后横置, 接着控制第二L型支撑架306右侧的第一L型支撑架301底部的第一微型推杆302和第二微型 推杆303同时下降带动椭圆环管304带动双卡位斜卡杆305下降,第一限位杆3017和第二限 位杆3028将两侧分支限位,同时两侧的双卡位斜卡杆305将枝干下压,使枝干和分支呈一个 前视为U字型状态,接着控制第三微型推杆3015和第四微型推杆3016同时带动第一切刀 3014在第一斜挡板309底部滑动,同时也控制第五微型推杆3026和第六微型推杆3027同时 带动第二切刀3025在第二斜挡板3020底部滑动,第一切刀3014和第二切刀3025相向滑动将 将分支尾部和枝干整体切断,切断后枝干直接下落在导流板209顶中部的半弧面凹槽内,然 后手动取走放置到振荡刷洗机构4内进行下一步加工,同时可以在第一斜挡板309左上方和 第二斜挡板3020右上方设置向下倾斜的喷气风头,即可以通过喷气风头将枝叶下吹收集; 接着当进行较粗的辣木枝干连枝叶分离时,可以通过第三传动轮206传动第五传动轮307传 动第六传动轮3013转动,第五传动轮307和第六传动轮3013转动分别带动第一丝杆308和第 二丝杆3012转动带动第一斜挡板309左右移动,同时带动第一滑轨3010和第二滑轨3011配 合滑动增加第一斜挡板309左右移动的稳定性,同时第九传动轮402传动第七传动轮3018, 10 CN 111590663 A 说 明 书 7/9 页 第七传动轮3018传动第八传动轮3024分别带动第三丝杆3019和第四丝杆3023带动第二斜 挡板3020左右移动,同时带动第三滑轨3021和第四滑轨3022配合滑动增加第二斜挡板3020 左右移动的稳定性;即可以进行不同间隔的调节配合加工;实现了对不同粗细的辣木枝干 连枝叶进行分离加工。 振荡刷洗机构4包括清洗舱401,第九传动轮402,第十传动轮403,第十一传动轮 404,第十二传动轮405,第十三传动轮406,第一双限位杆407,第一齿轮408,第一毛刷滑板 409,第一限位柱4010,第一内空槽滑架4011,过筛板4012,转杆4013,第十四传动轮4014,第 十五传动轮4015,第二双限位杆4016,第二齿轮4017,第二毛刷滑板4018,第二限位柱4019, 第二内空槽滑架4020,第一侧支撑杆4021,第一固定块4022,第一弹簧顶杆4023,第二侧支 撑杆4024,第二固定块4025和第二弹簧顶杆4026;清洗舱401内左后侧底部与第九传动轮 402进行转动连接;第九传动轮402右侧通过转轴与第十传动轮403进行传动连接;第十传动 轮403上方与第十一传动轮404进行传动连接;第十一传动轮404内部轴心与转杆4013进行 插接,并且转杆4013左侧和右侧均与清洗舱401相连接;转杆4013左侧与第十二传动轮405 进行插接;转杆4013右侧与第十四传动轮4014进行插接;第十二传动轮405前下方与第十三 传动轮406进行传动连接;转杆4013左侧与第一双限位杆407进行套接,并且第一双限位杆 407位于第十二传动轮405右侧,并且第一双限位杆407内前部同轴与第十三传动轮406相连 接;第十三传动轮406右侧通过转轴与第一齿轮408进行插接,并且第一齿轮408位于第一双 限位杆407右侧;第一齿轮408右侧轴心通过插接滑动块与第一毛刷滑板409进行滑动连接, 并且第一毛刷滑板409顶部与清洗舱401相连接;第一齿轮408顶部与第一限位柱4010相互 卡套,并且第一限位柱4010右侧与第一毛刷滑板409相连接;第一毛刷滑板409内底部与第 一内空槽滑架4011进行滑动连接,并且第一内空槽滑架4011底部与清洗舱401相连接;第一 内空槽滑架4011右顶部中前部和右顶部中后侧均与过筛板4012进行插接;第十四传动轮 4014前下方与第十五传动轮4015进行传动连接;转杆4013右侧与第二双限位杆4016进行套 接,并且第二双限位杆4016位于第十四传动轮4014左侧,而且第十四传动轮4014内前部同 轴与第十五传动轮4015相连接;第十五传动轮4015左侧轴心通过转轴与第二齿轮4017进行 插接,并且第二齿轮4017位于第二双限位杆4016左侧;第二齿轮4017左侧轴心通过插接滑 动块与第二毛刷滑板4018进行滑动连接,并且第二毛刷滑板4018顶部与清洗舱401相连接; 第二齿轮4017顶部与第二限位柱4019相互卡套,并且第二限位柱4019左侧与第二毛刷滑板 4018相连接;第二毛刷滑板4018内底部与第二内空槽滑架4020进行滑动连接;第一双限位 杆407底前部与第一侧支撑杆4021进行焊接;第一侧支撑杆4021右侧底部与第一固定块 4022进行焊接;第一固定块4022顶部右侧与第一弹簧顶杆4023进行插接;第二双限位杆 4016前底部与第二侧支撑杆4024进行焊接;第二侧支撑杆4024左侧底部与第二固定块4025 进行焊接;第二固定块4025顶部与第二弹簧顶杆4026进行插接;清洗舱401左侧与外框架 201相连接;第九传动轮402左侧轴心与第二传动轮205相连接;第九传动轮402上方与第七 传动轮3018相连接。 当分枝斩断机构3将分支尾部和枝干整体切断后,人工将枝干移动到清洗舱401内 的过筛板4012上,同时在右后侧上下方转接进排水管,接着第二传动轮205转动带动第九传 动轮402转动,第九传动轮402上方通过皮带传动分枝斩断机构3运行,然后第九传动轮402 转动带动第十传动轮403传动第十一传动轮404,第十一传动轮404转动带动转杆4013分别 11 CN 111590663 A 说 明 书 8/9 页 带动第十二传动轮405和第十四传动轮4014转动,第十二传动轮405转动带动第十三传动轮 406转动,并且第一双限位杆407保持第十二传动轮405和第十三传动轮406传动的位置,接 着第十三传动轮406带动第一齿轮408通过滑块在第一毛刷滑板409的内环跑道状凹槽内滑 动,同时第一齿轮408在多个等距的第一限位柱4010上转动,使其带动第一毛刷滑板409进 行前后往复运动,第一内空槽滑架4011则可以配合第一毛刷滑板409保持稳定性,同时第十 四传动轮4014转动带动第十五传动轮4015转动,并且第二双限位杆4016保持第十四传动轮 4014和第十五传动轮4015传动的位置,接着第十五传动轮4015带动第二齿轮4017通过滑块 在第二毛刷滑板4018的内环跑道状凹槽内滑动,同时第十五传动轮4015在多个等距的第二 限位柱4019转动,使其带动第二毛刷滑板4018进行前后往复运动,第二内空槽滑架4020则 可以配合第二毛刷滑板4018保持稳定性,然后当滑动时达到第一毛刷滑板409内左侧和第 二毛刷滑板4018内右侧的内环跑道状凹槽的半环形槽内时,第一双限位杆407和第二双限 位杆4016分别带动第十三传动轮406和第一齿轮408,第十五传动轮4015和第二齿轮4017上 下移动,所以在其上下移动时,由于第一内空槽滑架4011和第二内空槽滑架4020内部均有 一个矩形槽口,所以第一双限位杆407和第二双限位杆4016分别带动第一侧支撑杆4021和 第二侧支撑杆4024上下移动,第一侧支撑杆4021和第二侧支撑杆4024上下移动分别带动第 一固定块4022上的第一弹簧顶杆4023和第二固定块4025上的第二弹簧顶杆4026敲击过筛 板4012,使其脱离的绒毛不会堵塞过筛口,同时可以进行振荡式敲击枝干,增加清洗的效 率;实现了对枝干的间歇性振荡式清洗和绒毛的脱离,同时具有防堵塞效果。 第一毛刷滑板409内左侧和第二毛刷滑板4018内右侧均设置有一个内环跑道状凹 槽;可以分别通过第一齿轮408和第二齿轮4017均转接插接滑动块与第一毛刷滑板409和第 二毛刷滑板4018内环跑道状凹槽内侧进行滑动。 第一限位柱4010和第二限位柱4019均设置有第一毛刷滑板409多个,且分别等距 设置在第一限位柱4010左中部和第二限位柱4019右中部;且第一限位柱4010和第二限位柱 4019之间设置的间隔均与第一齿轮408和第二齿轮4017的轮齿之间间隔相互配合;可以通 过第一齿轮408和第二齿轮4017的旋转与第一限位柱4010和第二限位柱4019配合分别带动 第一毛刷滑板409内左侧和第二毛刷滑板4018滑动。 第一弹簧顶杆4023和第二弹簧顶杆4026均设置有三个,分别等距设置在第一固定 块4022和第二固定块4025顶部,可以配合对过筛板4012进行撞击,使过筛板4012上的脱落 绒毛不会堵住细小的过筛口。 椭圆环管304左底部和右底部等距设置有多个双卡位斜卡杆305,并且椭圆环管 304左底部和右底部设置的双卡位斜卡杆305呈相对向下倾斜设置;而且双卡位斜卡杆305 底部均设置为波浪状的双凹弧面;可以配合将辣木的分支与枝干连接位置处进行限位。 第一斜挡板309左底部等距设置有多个第一限位杆3017,第二斜挡板3020右底部 等距设置有多个第二限位杆3028,且第一限位杆3017和第二限位杆3028剖面均呈一个倒置 的P字状;可以配合将辣木的分支和叶子挂住。 提供以上描述仅是为了例示本发明的技术构思,本领域技术人员将理解,在不改 变本发明的基本特征的情况下可进行各种改变和修改。因此,本发明的示例实施方式仅出 于例示性目的提供,而非旨在限制本发明的技术构思。本公开的技术构思的范围不限于此。 因此,应该理解,上述示例性实施方式在所有方面均为例示性的,而非限制本公开。本公开 12 CN 111590663 A 说 明 书 9/9 页 的保护范围应该基于权利要求书来解释,其等同范围内的所有技术构思应该被解释为落入 本公开的范围内。 13 CN 111590663 A 说 明 书 附 图 1/9 页 图1 14 CN 111590663 A 说 明 书 附 图 2/9 页 图2 15 CN 111590663 A 说 明 书 附 图 3/9 页 图3 图4 16 CN 111590663 A 说 明 书 附 图 4/9 页 图5 17 CN 111590663 A 说 明 书 附 图 5/9 页 图6 18 CN 111590663 A 说 明 书 附 图 6/9 页 图7 19 CN 111590663 A 说 明 书 附 图 7/9 页 图8 20 CN 111590663 A 说 明 书 附 图 8/9 页 图9 21 CN 111590663 A 说 明 书 附 图 9/9 页 图10 22