技术摘要:

本发明公开了一种软岩用涨壳锚杆,包括涨壳、锚杆,所述涨壳两端分别设置有涨壳内楔、锥形顶块,涨壳内楔与涨壳顶部、锥形顶块与涨壳底部均构成滑动式接触;所述锚杆包括锚杆体,锚杆体一端通过连接套固定安装有螺杆,螺杆与涨壳内楔通过螺纹传动连接,连接套顶部嵌入 全部

背景技术:

在地下工程、矿上巷道、铁路隧道、边坡防护和军工工程的施工过程中,为了防止 地层变形、坍塌、失稳,需要对地层进行加固,所采用的主要措施是在地层中埋设砂浆锚杆 或含涨壳头的锚杆,利用锚杆的拉力以及与锚杆一体化的混泥土注浆体而使地层形成整体 性加固结构,达到控制变形的目的。 与普通砂浆锚杆相比,预应力锚杆体现出了如下优势:1、通过对在内外锚头之间 的岩体施加预应力,将形成岩石压缩区;2)在岩体中连续安装预应力锚杆,相互重叠交叉的 压缩区,将形成具有一定厚度的压缩承载层;3)特别在隧道工程中,预应力锚杆形成的压缩 区能形成岩体的承载拱,在拱效应作用下,不但充分调动围岩的自承能力,且对拱外侧围岩 的抗力得到极大提升。预应力锚杆包括快速药卷、涨壳锚杆等种类。其中,涨壳锚杆通常由 涨壳、杆体、垫板、螺母等基本构件组成,必要时增加球垫、注浆管、排气管、止浆塞、居中装 置等其它部件,属于一种可预应力的机械式锚固锚杆。 与快速药卷等锚杆相比,在钻孔深度、杆体长度相当的情况下,涨壳锚杆形成的岩 石压缩区范围更大,能提供更好的锚固效果。同时,因为无需等待锚固体固结,涨壳锚杆提 供预应力的即时性也更具优势,且通过采用注浆锚杆,能较好地应用于软质岩层环境。如申 请号CN201910265475.6的发明专利公开了一种极软岩锚杆结构,包括中空锚杆体、连接套 管、涨壳锚头、止浆塞、垫板和固定螺母,所述中空锚杆体靠近连接套管的一侧螺纹套装有 限位螺母,所述中空锚杆体的正表面、后表面、上表面和下表面均开设有位于限位螺母和连 接套管之间的通槽,所述中空锚杆体的内部设有位于通槽处的移动块,且移动块在限位螺 母内可进行移动,所述移动块的正表面、后表面、上表面和下表面分别固定连接有连动块; 该发明具有锚杆支护效果好、锚固剂注入效率提高的优点,但仍存在的问题有:其在软岩上 的支护效果提高,依赖于设置于中空杆体上的支护筋条、膨胀钢等构件的设计,结构较复 杂,生产成本高,且作业完成后中空锚杆体外端向锚孔外侧伸出,因工艺要求、安全性等因 素需进行切割,增加施工步骤,降低作业效率,以及难以实现连续、机械化的作业。

技术实现要素:

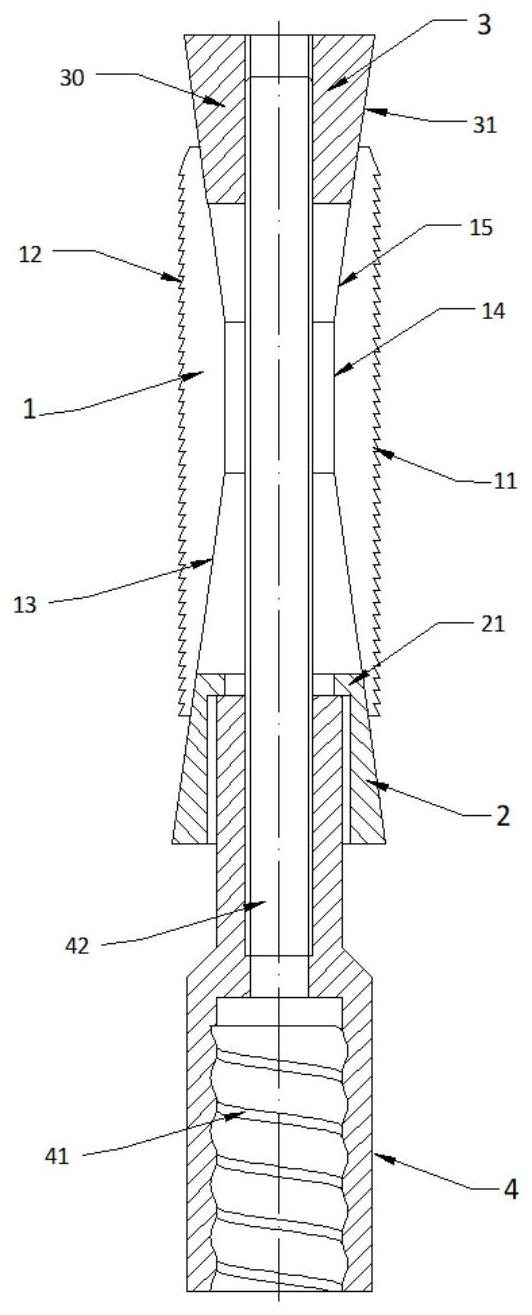

为了克服现有技术的不足,本发明的目的在于提供一种成本低、锚固效果好和施 工效率高的的涨壳锚杆,且能在软质岩层乃至不同工况得到良好应用,以及介绍该软岩用 涨壳锚杆的施工方法。 本发明的目的采用如下技术方案实现: 一种软岩用涨壳锚杆,包括涨壳、锚杆,所述涨壳两端分别设置有涨壳内楔、锥形 顶块,涨壳内楔与涨壳顶部、锥形顶块与涨壳底部均构成滑动式接触;所述锚杆包括锚杆 4 CN 111594241 A 说 明 书 2/5 页 体,锚杆体一端通过连接套固定安装有螺杆,螺杆与涨壳内楔通过螺纹传动连接,连接套顶 部嵌入锥形顶块内并紧压锥形顶块的支撑凸缘;转动锚杆驱动涨壳内楔和锥形顶块向涨壳 内运动直至锥形顶块的支撑凸缘断裂,使得涨壳片向外变形扩胀至围岩孔壁对岩体施加预 应力。 进一步地,所述涨壳包括一体成型的涨壳连接部和分别设置在涨壳连接部两侧的 两组涨壳片,每组涨壳片周向设置在涨壳连接部上,涨壳内侧上下形成有第一内锥面、内环 面和第二内锥面,其中第一内锥面、第二内锥面分别与涨壳内楔、锥形顶块的形状相适配。 进一步地,所述涨壳内楔为锥形螺母结构,包括锥体,锥体内设置有带内螺纹的通 孔,锥体的外锥面与涨壳的第一内锥面为滑动式接触。 进一步地,所述锥形顶块内具有通孔并在通孔上方设置有环状、与连接套顶部适 配的支撑凸缘,锥形顶块的外锥面与涨壳的第二内锥面为滑动式接触。 进一步地,所述涨壳采用分体式结构,两组涨壳片嵌套在同一涨壳连接部内,或者 同一涨壳连接部与两组涨壳片中的一组一体成型,或者一组涨壳片与一涨壳连接部一体成 型后嵌套设置。 进一步地,所述涨壳片外侧具有连续设置的锯齿。 进一步地,所述锚杆体端部配置垫板和驱动螺母,所述锚杆体两端分别与驱动螺 母和连接套固定安装,旋转驱动螺母使得锚杆体转动并通过连接套挤压锥形顶块;优选的, 所述驱动螺母设置为盲头螺母。 进一步地,所述连接套顶部设置有独立的挤压头。 进一步地,所述锚杆体设置为中空锚杆,并在连接套上设置出浆孔。 进一步地,在驱动螺母和垫板之间设置抗震盒,在锚杆体端部设置让压组件。 本发明还提供了基于该软岩涨壳锚杆的施工方法,包括如下步骤: S1钻孔:通过钻头在岩体上打出锚孔; S2组件安装:向锚孔内插入预先组装好的涨壳锚杆组件,使垫板紧贴锚孔口岩壁; S3锚固:旋转驱动螺母,锚杆体转动带动连接套及螺杆转动,使得锥形顶块向锚孔 内运动施加预紧力、涨壳内楔向锚孔外侧运动,从而实现涨壳在锚孔上的紧贴固定及施加 预应力到岩层。 所述步骤S3,包括如下子步骤: S31初始阶段:转动锚杆,带动连接套向内挤压锥形顶块,使得锥形顶块向涨壳内 施加预紧力,螺杆转动则使得涨壳内楔向涨壳内滑动,将推动涨壳片向外变形贴紧围岩孔 壁,乃至外侧一组涨壳片端部呈倒钩式的插入围岩孔壁中,完成涨壳固定; S32中间阶段:继续转动锚杆,当扭矩超过一定值时,连接套的作用力超出锥形顶 块的支撑凸缘强度极限时,支撑凸缘断裂,让出内部空间; S33结束阶段:继续转动锚杆,螺杆将通过连接套带动锚杆体上端向上移动,使锚 杆弹性伸长,对涨壳内楔、锥形顶块和涨壳施加轴向预紧力,此时,轴向预紧力通过锚杆体、 驱动螺母和垫板传递给锚孔口岩壁,从而对围岩进行有效的预应力施加动作。 相比现有技术,本发明的有益效果在于: 1、本发明采用独特的设置涨壳连接部的涨壳结构,与普通涨壳相比,涨壳结构部 件少,设计更简单,易于实现标准化生产,成本低,且组装方便。 5 CN 111594241 A 说 明 书 3/5 页 2、本发明涨壳外部的锯齿结构与围岩孔壁具有良好的附着力,特别是涨壳内楔、 锥形顶块和位于涨壳连接部上下的两组涨壳片构成贴紧围岩孔壁的扩胀结构,加上位于下 方的这组涨壳片具有嵌入软质岩层的倒刺效果,因而在涨壳连接部断裂后也能保持结构的 稳定性,从而能够在软质岩层上取得良好的锚固效果。 3、本发明的涨壳连接部也可以在外力超出其强度极限下自条形开槽处断裂,则使 得涨壳片更充分地向外扩张,从而更好地适应软质岩层乃至不同工况,拓展应用范围。 4、本发明无需对锚杆体外露部分进行切割,因而施工步骤更简单,同时通过驱动 螺母采用盲孔螺母结构,易于实现连续、机械化自动作业,能显著提升工作效率。 附图说明 图1为本发明软岩用力涨壳锚杆的锚固部分立体图; 图2为本发明软岩用涨壳锚杆的锚固剖视图; 图3为本发明软岩用涨壳锚杆设置挤压头时的锚固部分剖视图; 图4为本发明软岩用涨壳锚杆的整体结构图; 图5为本发明软岩用涨壳锚杆设置为中空锚杆体的结构图; 图6为本发明软岩用涨壳锚杆设置抗震盒的结构图; 图7为本发明软岩用涨壳锚杆设置让压组件的结构图; 图8为本发明软岩用涨壳锚杆设置抗震盒及让压组件的结构图; 图9为本发明软岩用涨壳锚杆的施工状态图; 图10为本发明软岩用涨壳锚杆的施作流程图; 图中标记及对应件为:1-涨壳片,11-涨壳连接部,12-锯齿,13-第二内锥面,14-内 环面,15-第一内锥面,2-锥形顶块,21-支撑凸缘,3-涨壳内楔,30-锥体,31-外锥面,4-锚 杆,40-出浆孔,41-连接套,42-螺杆,5-挤压头,6-锚杆体,7-垫板,8-驱动螺母,80-抗震盒, 81-让压组件,9-锚孔。