技术摘要:

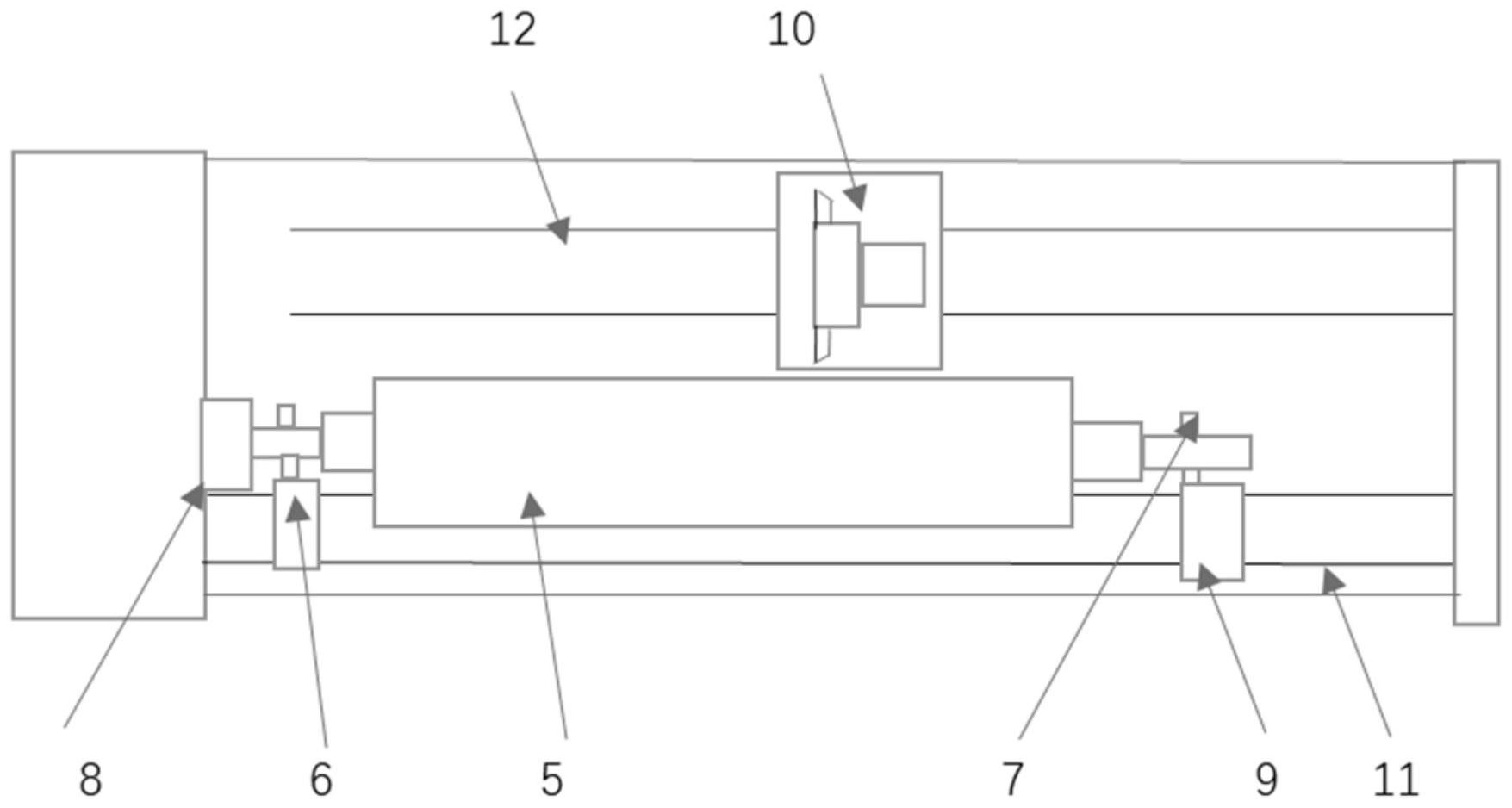

本发明涉及一种基于双自定心中心架的带轴辊车削装置,该装置用于加工带轴辊(5),所述的车削装置包括第一自定心中心架(6)、第二自定心中心架(7)、车床主轴(8)、尾座(9)和旋转刀架(10),所述的带轴辊(5)一端轴头安装在第一自定心中心架(6)上并与车床主轴(8)连接,所述的 全部

背景技术:

如图1所示,带轴版辊通常是由两端的轴头2和辊面1组成,带轴辊的使用中是两端 的轴头支撑在轴承上。辊面1相对于轴头2的跳动越小带轴辊精度的越高。 如图2所示,带轴辊的车削加通常的装夹方法是主轴端用卡盘3夹紧,尾座活顶尖4 顶紧的加工方式。这种常用的加工技术在车削加工高精度的版辊时存在两个问题。 1 .1)因为尾座顶尖顶紧版辊时,顶尖与版辊的接触的中心孔与顶小接触面积很 小,顶尖伸出长度长,活动顶尖的精度低。所以支撑版辊的刚性不足,在加工版辊时虽然轴 头和辊面可以同一次装夹后完成车削,但轴头和辊面的相对跳动通常只能达到0.03毫米。 1.2)这种加工方法,由于尾座顶尖支撑的刚性低,所以加工过程中容易产生振动, 特别是在加工刚性低的版辊时难以控制,可能无法进行加工。 为了提高版辊的加工精度,另外一种方法是用磨床加工,两端顶尖顶紧的方式,可 以达到要求的精度。但是磨床加工在小批量、单件加工时难以实现数控自动化加工。

技术实现要素:

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于双自定心 中心架的带轴辊车削装置。 本发明的目的可以通过以下技术方案来实现: 一种基于双自定心中心架的带轴辊车削装置,该装置用于加工带轴辊,所述的车 削装置包括第一自定心中心架、第二自定心中心架、车床主轴、尾座和旋转刀架,所述的带 轴辊一端轴头安装在第一自定心中心架上并与车床主轴连接,所述的带轴辊另一端轴头安 装在第二自定心中心架上,所述的第二自定心中心架安装在尾座上,所述的旋转刀架对准 待加工的带轴辊辊面。 优选地,所述的尾座通过尾座导轨安装在车床上。 优选地,所述的尾座导轨采用直线导轨结构。 优选地,所述的旋转刀架通过刀架导轨安装在车床上。 优选地,所述的刀架导轨采用直线导轨结构,所述的尾座导轨和刀架导轨平行设 置,所述的尾座在尾座导轨沿Z向移动,所述的旋转刀架在刀架导轨沿Z向移动。 优选地,所述的第一自定心中心架为固定式自定心中心架。 优选地,所述的第二自定心中心架为可移动自定心中心架。 优选地,所述的第一自定心中心架和第二自定心中心架均包括包括中心臂、左支 臂和右支臂,所述的左支臂和右支臂设在中心臂两边,用于夹紧带轴版辊的轴头。 优选地,所述的中心臂、左支臂和右支臂均设有用于进行轴头自定心的支撑滚轮。 3 CN 111590089 A 说 明 书 2/3 页 优选地,所述的车床主轴通过弹性联轴器与带轴辊的一端轴头连接。 与现有技术相比,本发明具有以下优点: 1、采用这种技术加工带轴辊,版辊面和轴头的跳动达到0.01毫米。实现高精度车 削。 2、利用车床现有的数控系统优势,实现高精度带轴辊的数控加工,在单件或小批 量产品的加工中发挥成本和效率的优点。 3、因为尾座轴向移动的导轨选用直线导轨,可以保证加工版辊辊面的稍度小于 0.02毫米。 4、采用的液压自定心中心架,加工带轴辊装夹方便,工艺技术稳定。 5、这种技术可以用车削的方法代替磨削加工高精度的带轴辊。 6、主轴与带轴辊轴头的弹性软联接,有利于提高轴辊的加工精度。 7、采用中心架双支撑加工,刚性好,可以预防加工时轴辊的振动。 附图说明 图1为带轴版辊的结构示意图; 图2为现有带轴版辊的加工设备示意图; 图3为本发明车削装置的结构示意图; 图4为本发明自定心中心架的结构示意图; 图5为本发明弹性联轴器安装后的结构示意图。