技术摘要:

本发明涉及医用复合材料技术领域,尤其涉及一种高强度医用纤维复合材料。海藻酸钠水凝胶的机械性能较差,刚度和强度较低,外力作用下容易碎裂,所以在单独使用时往往难以满足实际应用要求。为了解决上述问题,本发明提供一种高强度医用纤维复合材料,包括海藻酸钠水凝 全部

背景技术:

天然水凝胶是由天然原料制成的三维网络高分子聚合物,可以吸收大量水分,并 束缚在水凝胶三维网状结构中,吸水保湿性强,其中,海藻酸钠水凝胶具有良好的生物相容 性和低毒性,已经在食品、药品和生物医学等领域得到了广泛的应用。然而,与人工合成的 高分子聚合物相比,海藻酸钠水凝胶的机械性能较差(刚度和强度较低),外力作用下容易 碎裂,所以在单独使用时往往难以满足实际应用要求,只能应用在敷料、吸水填料和载药剂 等对机械性能要求很低的产品中。 随着医疗技术的发展,临床上对人工皮肤、人工肌肉、人工肌腱等组织修复材料的 需求与日俱增,因此,如何在保留优异生物兼容性和吸水保湿性的同时,显著增强海藻酸钠 水凝胶的机械性能,提高其实用性,是亟待解决的关键问题。 目前,科研人员普遍通过聚合物复合法来提高天然水凝胶的机械性能,即通过互 穿网络技术将两种聚合物结合,使两者之间产生互补和协同效用,从而克服单一水凝胶的 缺陷,例如中国发明专利CN 104311841 A公开了一种高强度共价/离子互穿网络易塑形凝 胶的制备方法,并进一步公开了其所制备材料的拉伸强度可以达到1.8MPa。这种互穿网络 技术仅仅是在分子层面改进高分子聚合物的三维网络结构,对材料整体的机械性能,尤其 是强度和刚度的提高有限,一般不超过2个数量级,仍无法达到人工肌肉和人工肌腱等所需 的负载能力。 因此,很有必要寻找一种可以将海藻酸钠水凝胶的刚度和强度提高2-3个数量级 的方法。

技术实现要素:

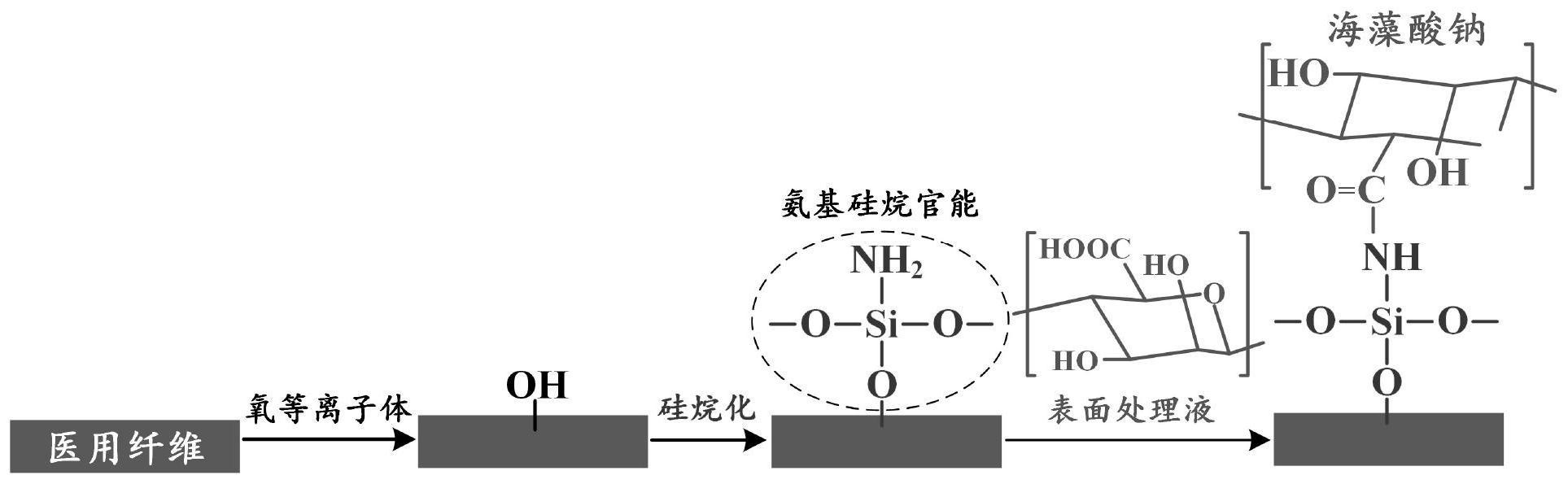

针对现有技术中存在的问题,本发明要解决的技术问题是:海藻酸钠水凝胶的机 械性能较差,刚度和强度较低,外力作用下容易碎裂,所以在单独使用时往往难以满足实际 应用要求。 本发明解决其技术问题所采用的技术方案是:本发明提供一种高强度医用纤维复 合材料,包括海藻酸钠水凝胶和纤维骨架,所述纤维骨架完全嵌入海藻酸钠水凝胶中,纤维 骨架表面接枝有化学锚定点与海藻酸钠水凝胶化学键合。 具体地,所述纤维骨架由若干根支撑层纤维和若干根增强层纤维复合而成,所述 增强层纤维位于支撑层纤维的上方,增强层纤维与支撑层纤维相互正交。 具体地,所述若干根增强层纤维等间距排列,所述支撑层纤维若干根等间距排列。 具体地,所述增强层纤维相邻两根纤维之间的间距为0.4-0.8mm,所述支撑层纤维 相邻两根纤维之间的间距为1.2-1.6mm。 具体地,所述增强层纤维为涤纶纤维、尼龙纤维或聚醚醚酮树脂纤维,增强层纤维 3 CN 111603613 A 说 明 书 2/11 页 直径为0.1-0.3mm。 具体地,所述支撑层纤维为涤纶纤维、尼龙纤维或聚醚醚酮树脂纤维,支撑层纤维 直径为0.1-0.3mm。 具体地,所述化学锚定点是纤维骨架表面经表面处理液浸泡后的氨基硅烷官能 团。 具体地,所述表面处理液是将1g海藻酸钠、241mg Solfo-NHS、178mg EDC溶解于 100mL MES水合物中而成。 具体地,所述海藻酸钠的分子量为26000-28000。 具体地,一种高强度医用纤维复合材料的制备方法,按照以下步骤进行: (1)将增强层纤维和支撑层纤维加热软化,将纤维直径拉伸至0.1-0.3mm,然后,对 得到的纤维进行冷却,得到备用纤维; (2)使用等离子体清洗机对步骤(1)得到的备用纤维进行等离子体刻蚀,刻蚀气体 为氧气,刻蚀功率为30W-40W,刻蚀时间为5min-10min; (3)将等离子体刻蚀后的纤维立即浸泡在质量浓度为2.5%的KH550水溶液中,进 行3h的硅烷化处理后,用去离子水和乙醇清洗增强层纤维和支撑层纤维,干燥后备用; (4)将步骤(3)处理后的增强层纤维和支撑层纤维通过组合模具实现两种纤维的 定向、固定和锁紧得到增强层纤维与支撑层纤维相互正交复合在一起的纤维骨架; (5)将步骤(4)得到的纤维骨架连同组合模具一起浸泡在表面处理液中18-24h,实 现纤维骨架表面化学接枝化学锚定点,然后将纤维骨架连同组合模具一起取出后,用去离 子水清洗后,进行干燥备用; (6)将海藻酸钠配制成质量分数为3-4%的海藻酸钠水溶液,将溶液加热至50-60 ℃,搅拌均匀,在60kHz下超声至溶液澄清后,静置12h,得到海藻酸钠水凝胶; (7)将步骤(6)得到的海藻酸钠水凝胶注入步骤(5)干燥后的组合模具的模具2中, 使用刮板沿模具2的上表面反复涂抹后刮平,使得海藻酸钠水凝胶与纤维骨架充分接触,涂 抹完成后,静置12h,得到预成型材料; (8)将步骤(7)得到的预成型材料连同组合模具一起浸泡在质量分数为1-3%的氯 化钙水溶液中,固化4h,采用去离子水反复清洗掉材料表面残留的氯化钙后并干燥,按照需 要的尺寸裁切组合模具中固化后的材料,并从模具上剥离,即得到高强度医用纤维复合材 料。 本发明的有益效果是: (1)本发明提出的医用纤维增强复合材料是将由尼龙、涤纶和聚醚酮树脂等高强 度的医用纤维构成的纤维骨架嵌入到海藻酸钠水凝胶基质中,有效的提高了医用复合材料 整体的机械性能,其刚度可提高3-4个数量级,拉伸强度可提高2-3个数量级,具备良好的生 物相容性和安全性; (2)本发明提出的医用纤维增强复合材料具有良好的可设计性和可调节性,根据 具体的应用需求可通过调节增强层纤维的疏密程度来调控材料整体的机械性能,如纤维的 间距缩小,排布紧密,则复合材料整体的刚度和强度增加,柔性降低,如纤维的间距曾大,排 布稀疏,则材料整体的刚度、强度降低,柔性增加; (3)本发明提出的医用纤维增强复合材料的制备方法只需使用简单的模具结构便 4 CN 111603613 A 说 明 书 3/11 页 可实现纤维定向、编织,疏密度调节、固定,锁紧和注模成型等功能,无需复杂、昂贵的机器 设备,具有低成本、高效率、操作简单,可批量生产的特点; (4)本发明的方法具有普适性,可适用于尼龙、涤纶和聚醚酮树脂等具有不同物 理、化学性质的医用纤维。 附图说明 图1:本发明高强度医用纤维复合材料的制备过程示意图。 图2:本发明高强度医用纤维复合材料的结构示意图。 图3:模具1的结构示意图。 图4:组合模具的结构示意图。 图5:利用模具1制作纤维骨架的过程示意图。 图中:1、支撑层纤维,2、增强层纤维,3、化学锚定点,4、海藻酸钠水凝胶,5、模具1, 6、模具2,7、固定基板,8、螺孔。