技术摘要:

本发明公开了一种多层基板及其制作方法,多层基板包括依次层叠的多个介电层;公共线路,设置在顶端或底端的所述介电层上;多个第一通孔柱,分别嵌入在相应的所述介电层内,多个所述第一通孔柱台阶式连接后与所述公共线路连接。对于非电源功率、信号传输的公共线路,采 全部

背景技术:

随着电子技术的发展,电子元件的结构越来越复杂,小型化、集成化和散热效果越 来越高。目前在行业中,多层板层与层之间的线路通过金属化孔或铜柱进行导通。其中一种 广泛实施的创建层间互连通孔的制造技术是采用激光钻孔,所钻出的孔穿透后续布置的介 电基板直到最后的金属层,后续填充金属,通常是铜,该金属通过镀覆技术沉积在其中。这 种成孔方法有时也被称为“钻填”,由此产生的通孔可称为“钻填通孔”。 由于在现有技术中的定位限制,只能将通孔位置控制在应处位置的10微米内,且 由于激光钻孔的限制,还存在约50~60微米直径的最小通孔尺寸限制。在孔或铜柱以及线 路制作时,由于层与层之间对位精度的限制,要求导通的线路向外扩展环宽以形成垫盘 Pad,以避免层与层之间的线路连接不良。对于面积有限的线路板,垫盘Pad的数量越多,电 源功率、信号传输等传输线路的布线面积越小。而为了实现线路板的小型化,目前的应对方 法是将线路以及孔或铜柱的尺寸进行缩减,这就导致产品的信号传输性能和散热效果下 降。

技术实现要素:

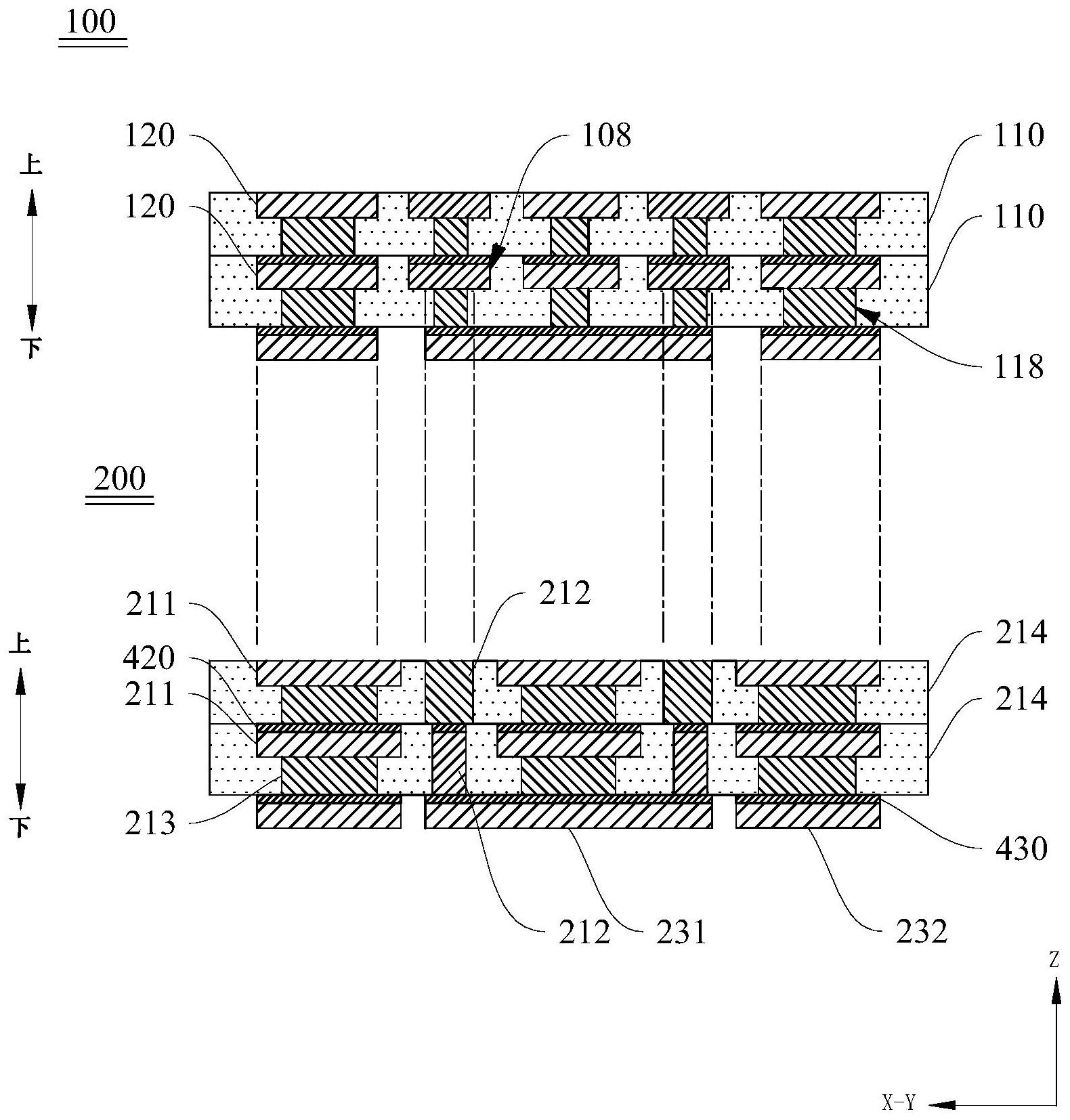

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种多 层基板,能够省去垫盘Pad,增大传输线路布线的可用面积。 第一方面,根据本发明实施例的多层基板,包括依次层叠的多个介电层;公共线 路,设置在顶端或底端的所述介电层上;多个第一通孔柱,分别嵌入在相应的所述介电层 内,多个所述第一通孔柱台阶式连接后与所述公共线路连接。 根据本发明实施例的多层基板,至少具有以下有益效果: 对于非电源功率、信号传输的公共线路,采用第一通孔柱台阶式连接后进行贯通 连接,可以省去第一通孔柱之间连接的垫盘Pad,避免垫盘Pad占用线路板的布线面积,从而 增大传输线路布线的可用面积。 根据本发明的一些实施例,相邻层的所述第一通孔柱之间设置有第一种子层,和/ 或,所述第一通孔柱和所述公共线路之间设置有第二种子层。 根据本发明的一些实施例,所述第一种子层和所述第二种子层的材料为Ni、Au、Cu 或Pd中的至少一种。 根据本发明的一些实施例,所述第一种子层和所述介电层之间设置有第一粘附金 属层,和/或所述第二种子层和所述介电层之间设置有第二粘附金属层。 根据本发明的一些实施例,所述第一粘附金属层和所述第二粘附金属层的材料为 Ti、Ta、W、Ni、Cr、Pt、Al和Cu中的至少一种。 根据本发明的一些实施例,所述第一通孔柱在X-Y平面内的投影形状为圆形或方 4 CN 111741592 A 说 明 书 2/8 页 形。 第二方面,根据本发明实施例的多层基板的制作方法,包括以下步骤: S100、选取起始层,并在所述起始层上制作具有第一线路图形的第一线路层; S200、在所述起始层和所述第一线路层上制作第一通孔层,所述第一通孔层包括 第一通孔柱和第二通孔柱,所述第一通孔柱设置在所述第一线路图形的沟槽内,所述第二 通孔柱设置在所述第一线路图形上; S300、将介电材料层压在所述第一通孔层上,以获得半堆叠体,并对所述半堆叠体 进行减薄,以露出所述第一通孔柱和所述第二通孔柱的端部,并将至少一个所述第一通孔 柱或所述第二通孔柱的端部用作对准的定位标记; S400、将所述半堆叠体和所述起始层分离; S500、选取所述半堆叠体为新的起始层,重复步骤S100和步骤S300以形成多个层, 其中,每一层半堆叠体的所述第一通孔柱与在先层半堆叠体的所述第一通孔柱阶梯式连 接,每一层半堆叠体的所述第二通孔柱与下一层半堆叠体的所述第一线路图形连接; S600、在最后一层半堆叠体的外表面制作具有第二线路图形的第二线路层,所述 第二线路图形包括公共线路和传输线路,最后一层半堆叠体的所述第一通孔柱与所述公共 线路连接,最后一层半堆叠体的所述第二通孔柱与所述传输线路连接。 根据本发明实施例的多层基板的制作方法,至少具有以下有益效果: 本发明实施例的制作方法将至少一个所述第一通孔柱或所述第二通孔柱的端部 用作对准的定位标记,可以提高对位的精准度,每一层半堆叠体的第一通孔柱与在先层半 堆叠体的第一通孔柱阶梯式连接,每一层半堆叠体的第二通孔柱与下一层半堆叠体的线路 图形连接,使多层基板成型后,不同层之间的第一通孔柱台阶式贯通连接于公共线路,可以 省去不同层的第一通孔柱之间连接的垫盘Pad,从而增大传输线路布线的可用面积。 根据本发明的一些实施例,所述步骤S100具体包括以下步骤: S110、选取起始层; S120、在所述起始层上制作第一种子层; S130、在所述第一种子层上加工第一光刻胶层; S140、曝光并显影所述第一光刻胶层以形成第一特征图案; S150、在所述第一特征图案中电镀金属以形成所述第一线路层; S160、去除所述第一光刻胶层。 根据本发明的一些实施例,所述步骤S200具体包括以下步骤: S210、在所述起始层和所述第一线路层上加工第二光刻胶层; S220、曝光并显影所述第二光刻胶层以形成第二特征图案; S230、在所述第二特征图案中电镀金属以形成所述第一通孔层; S240、去除所述第二光刻胶层。 根据本发明的一些实施例,所述步骤S120具体包括以下步骤: S121、在所述起始层上制作第一粘附金属层; S122、在所述第一粘附金属层上制作所述第一种子层。 本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变 得明显,或通过本发明的实践了解到。 5 CN 111741592 A 说 明 书 3/8 页 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1为本发明实施例的多层基板与现有技术的多层基板的结构对比示意图; 图2为本发明实施例的多层基板第一层的起始层的结构示意图; 图3为本发明实施例的多层基板第一层的第一种子层的结构示意图; 图4为本发明实施例的多层基板第一层的第一线路层的结构示意图; 图5为本发明实施例的多层基板第一层的第一通孔层的结构示意图; 图6为本发明实施例的多层基板第一层的介电层的结构示意图; 图7为本发明实施例的多层基板的第一层的结构示意图; 图8为本发明实施例的多层基板第二层的第一线路层的结构示意图; 图9为本发明实施例的多层基板第二层的第二光刻胶层的结构示意图; 图10为本发明实施例的多层基板第二层的第一通孔层结构示意图; 图11为本发明实施例的多层基板第二层的介电层的结构示意图; 图12为本发明实施例的多层基板第二层的第四光刻胶层的结构示意图; 图13为本发明实施例的多层基板第二层的第二线路层的结构示意图。