技术摘要:

本发明涉及一种锁环复合冲孔模具,包括底座,底座上设有底模,底模的侧壁上开设有冲孔腔,冲孔腔内设有供锁环本体套接的定位块,底模两侧的底座上对称且滑移连接有冲块,冲块上设有穿设至冲孔腔内并用于冲制腰形孔的冲头,底座的上方设有驱动冲块朝底模方向运动的压模 全部

背景技术:

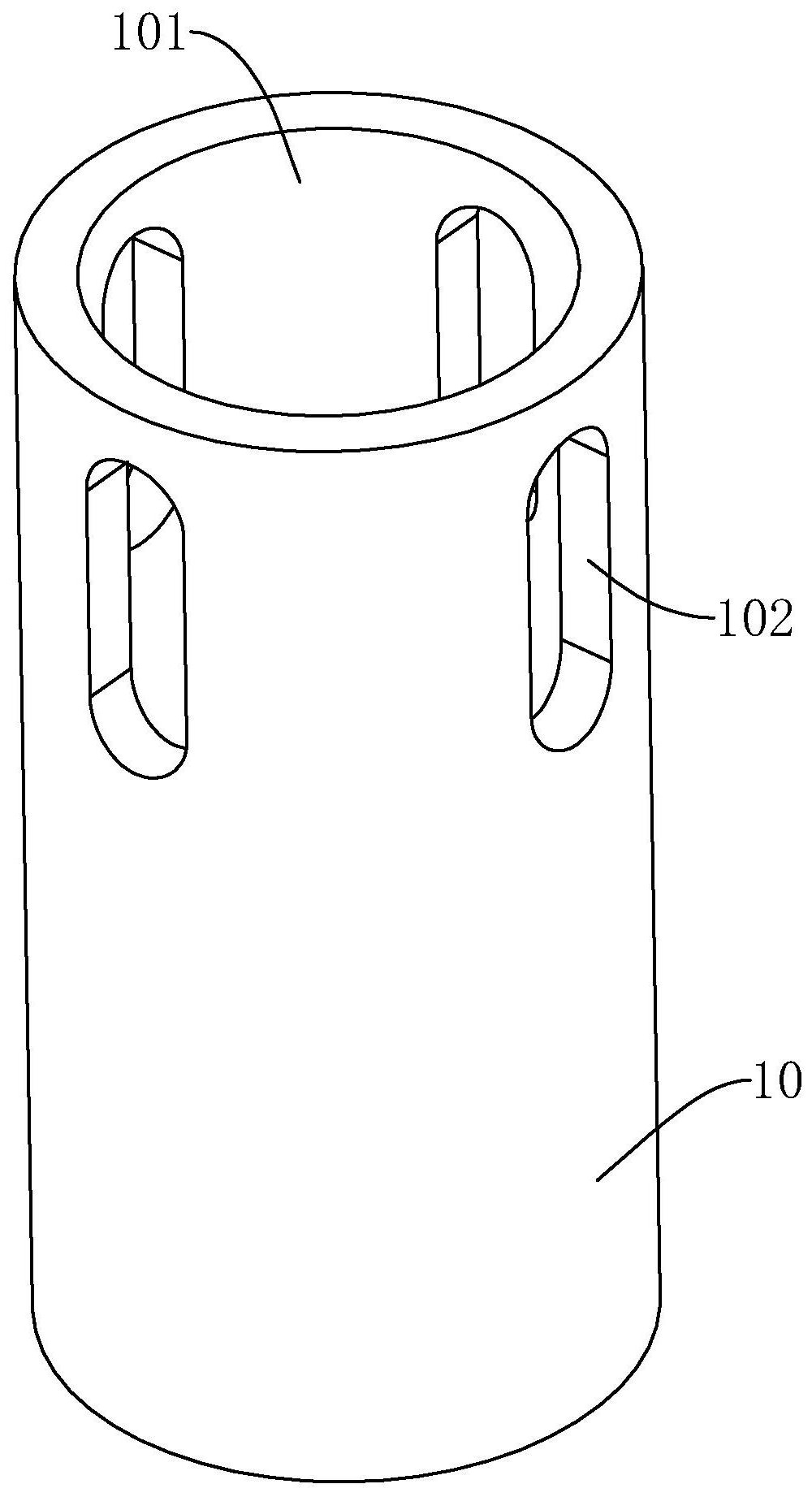

常见的锁环如图1所示,包括锁环本体10,锁环本体10内沿轴向方向贯穿有通孔 101,所述锁环本体10的外侧壁上沿周向方向均匀开设有与所述通孔101相连通的腰形孔 102。 现有技术中对腰形孔102的冲制装置如图2所示,包括底座1,底座1上设置有底模 2,底模2的侧壁上开设有冲孔腔21,冲孔腔21的槽底水平设置有供通孔101插接的定位块 22,在对锁环进行冲孔加工时,将锁环本体10插接于定位块22上进行定位后,在锁环本体10 上确定腰形孔102的位置之后,工作人员再使用样冲在锁环本体10冲制出相应的腰形孔 102。 上述中的现有技术方案存在以下缺陷:将锁环本体10插接至定位块22上并采用样 冲进行人工冲孔的过程中,随着工作时间的增长,工作人员难免会产生疲惫感,此时再使用 样冲对锁环本体10上的腰形孔102位置进行冲制时,易出现对腰形孔102冲制位置的偏离, 进而导致冲制后的腰形孔102精密度降低。

技术实现要素:

本发明的目的是提供一种锁环复合冲孔模具,可自动对锁环本体进行冲孔,有利 于提高腰形孔冲制后的精密性。 本发明的上述发明目的是通过以下技术方案得以实现的:一种锁环复合冲孔模 具,包括底座,所述底座上设有底模,所述底模的侧壁上开设有冲孔腔,所述冲孔腔内设有 供锁环本体套接的定位块,所述底模两侧的底座上对称且滑移连接有冲块,所述冲块上设 有穿设至所述冲孔腔内并用于冲制腰形孔的冲头,所述底座的上方设有驱动所述冲块朝所 述底模方向运动的压模,所述冲块与所述底模之间设有复位件;所述冲孔腔的腔壁上设有 与腰形孔相卡接的限位件,且所述限位件到两个所述冲块的距离相同。 通过采用上述技术方案,当需要对锁环上冲制腰形孔时,将锁环本体套接于定位 块上后,压模向下运动并驱动冲块朝底模方向运动,此时冲头朝冲孔腔内部运动并逐渐挤 压于锁环本体的侧壁直至贯穿后成型两个对称的腰形孔,压模向上运动解除对冲块的驱 动,复位件驱动冲块背对底模运动,使得冲头从成型后的腰形孔内退出,之后将锁环本体在 定位块进行转动后,使得成型的腰形孔与限位件相卡接定位,重复上述的冲制过程以冲制 剩余的两个腰形孔,且由于限位件到两个冲块的距离相同,经过限位件的定位后所冲制出 的两个腰形孔与第一次成型的腰形孔沿周向方向均匀设置,之后将最终成型的锁环从冲孔 腔内拿出;这种通过设置可进行自动冲制的冲块及冲头,并通过与两个冲头距离相同的限 位件以保证冲制后的腰形孔沿周向方向均匀设置的方式,有利于提高腰形孔冲制后的精密 性。 3 CN 111589940 A 说 明 书 2/4 页 本发明进一步设置为:所述底模的外侧壁上开设有复位槽,所述复位件包括滑移 连接于所述复位槽内的复位块、固定连接于所述复位块背对所述冲块一端的复位弹簧,所 述复位弹簧远离所述复位块的一端固定连接于所述复位槽的槽底,所述复位块远离所述复 位弹簧的一端固定连接于所述冲块上。 通过采用上述技术方案,当冲块朝底模方向运动时,复位块长复位槽内部运动并 使得复位弹簧收缩,此时复位弹簧产生一个将复位块向外推动的驱动力,在对锁环上的腰 形孔冲制结束后,压模解除对冲块的驱动力后,复位弹簧伸长并释放对复位块的驱动力,使 得复位块与底模的侧壁相抵后使得冲块背对底模运动,使得冲头从腰形孔内退出。 本发明进一步设置为:所述复位块位于所述冲头的正上方。 通过采用上述技术方案,通过将复位块设置在冲头的正上方,在复位块推动冲块 背对底模运动的过程中,使得冲头在向外运动的过程中所受到的力是在竖直的方向上而不 会产生偏离,使得冲头能够快速从腰形孔内退出。 本发明进一步设置为:所述冲孔腔的腔壁上开设有限位槽,所述限位件包括滑移 连接于所述限位槽内且与腰形孔相卡接的限位块、固定连接于所述限位块底部的限位弹 簧,所述限位弹簧远离所述限位块的一端固定连接于所述限位槽的槽底且施力于所述限位 块使限位块凸出于所述限位槽的槽口。 通过采用上述技术方案,将第一次冲制后的锁环进行转动的过程中,限位弹簧收 缩并带动限位块朝限位槽内部运动,直至腰形孔转动至与限位槽的槽口相对后,限位弹簧 还原并驱动限位块进入到腰形孔内以实现对锁环本体的定位。 本发明进一步设置为:所述冲块背对所述底模的一侧设有第一导向斜面,所述第 一导向斜面沿所述压模向底座方向呈倾斜向下设置,所述压模上设有与所述第一导向斜面 相抵的第二导向斜面。 通过采用上述技术方案,当压模向下运动的过程中,第二导向斜面靠近冲块的一 端与第一导向斜面相接触并沿第一导向斜面向下运动,以将冲块朝压模方向进行驱动,进 而使得冲头对锁环本体进行冲制。 本发明进一步设置为:所述冲孔腔内还开设有适应于腰形孔冲制过程中产生形变 的形变空间。 通过采用上述技术方案,在对锁环本体进行腰形孔冲制的过程中,锁环本体必然 会存在一个形变的过程,通过设置形变空间,以供锁环本体在产生形变时有一个可容纳的 空间,进而可减少锁环本体在形变时与冲孔槽槽壁的挤压,有利于减少腰形孔的形变,提高 腰形孔的精密性。 本发明进一步设置为:所述底模背对所述定位块的侧壁上设有顶出气缸,所述顶 出气缸的输出轴上设有顶块,所述顶块的侧壁上设有若干顶出锁环本体的顶杆,所述底模 的侧壁上开设有供所述顶杆滑移且与所述冲孔腔相连通的顶槽。 通过采用上述技术方案,当锁环本体加工完毕后,顶出气缸驱动顶块朝底模方向 运动,顶块带动顶杆沿顶槽向冲孔腔内部运动,并使得顶杆抵住锁环本体后将锁环本体快 速从冲孔腔内推出。 本发明进一步设置为:所述顶块朝向所述底模的一侧同轴连接有导向杆,所述底 模的侧壁上开设有供所述导向杆滑移的导向槽。 4 CN 111589940 A 说 明 书 3/4 页 通过采用上述技术方案,通过设置导向杆及导向槽,减少顶杆朝顶槽内运动的过 程中产生位置上的偏离。 本发明进一步设置为:每个所述顶杆与锁环本体接触的位置均位于相邻两个腰形 孔的中部位置。 通过采用上述技术方案,在经过腰形孔的开设后,锁环本体上相对于腰形孔的侧 壁所能承受的力会变小,通过上述对顶杆顶出锁环本体的位置设计,使得锁环本体在受力 顶出的过程中能够将力作用于受力会大一点的位置,且能够保证受力上的均匀,进而可减 少锁环本体在受力顶出的过程中产生的形变。 综上所述,本发明的有益技术效果为: 通过设置可进行自动冲制的冲块及冲头,并通过与两个冲头距离相同的限位件以保证 冲制后的腰形孔沿周向方向均匀设置,有利于提高腰形孔冲制后的精密性。 附图说明 图1是常见锁环的结构示意图。 图2是现有锁环冲制装置的结构示意图。 图3是本发明的整体结构示意图。 图4是本发明的剖视结构示意图。 图中,1、底座;2、底模;21、冲孔腔;22、定位块;23、复位槽;24、限位槽;25、顶槽; 26、导向槽;3、冲块;31、冲头;32、第一导向斜面;4、压模;41、第二导向斜面;5、复位件;51、 复位块;52、复位弹簧;6、限位件;61、限位件;62、限位弹簧;7、形变空间;8、顶出气缸;9、顶 块;91、顶杆;92、导向杆;10、锁环本体;101、通孔;102、腰形孔。