技术摘要:

本发明提供一种能够抑制由离心泵的压力脉动引起的振动和异音的产生的离心泵。该离心泵(10)具有:叶轮(30),其利用马达部(14)进行旋转;以及壳体(11),其具有收纳叶轮(30)的泵室(17)。叶轮(30)具有:大致圆板状的主板(32),以及叶片(36),其在主板(32)的上表面呈放射状 全部

背景技术:

以往,例如存在专利文献1所记载的离心泵。该离心泵具备利用马达进行旋转的叶 轮和具有收纳叶轮的泵室的壳体。叶轮具有大致圆板状的主板和呈放射状地竖立设置于主 板的表面上的多片叶片。壳体具有自与叶轮的叶片侧的中央部相对的方向向泵室吸入流体 的吸入口、和随着叶轮的旋转而沿泵室的切线方向喷出流体的喷出口。在壳体上形成有将 泵室和喷出口内的喷出流路分隔的舌状的分隔壁部即所谓的舌部。 专利文献1:日本特开2008-82268号公报

技术实现要素:

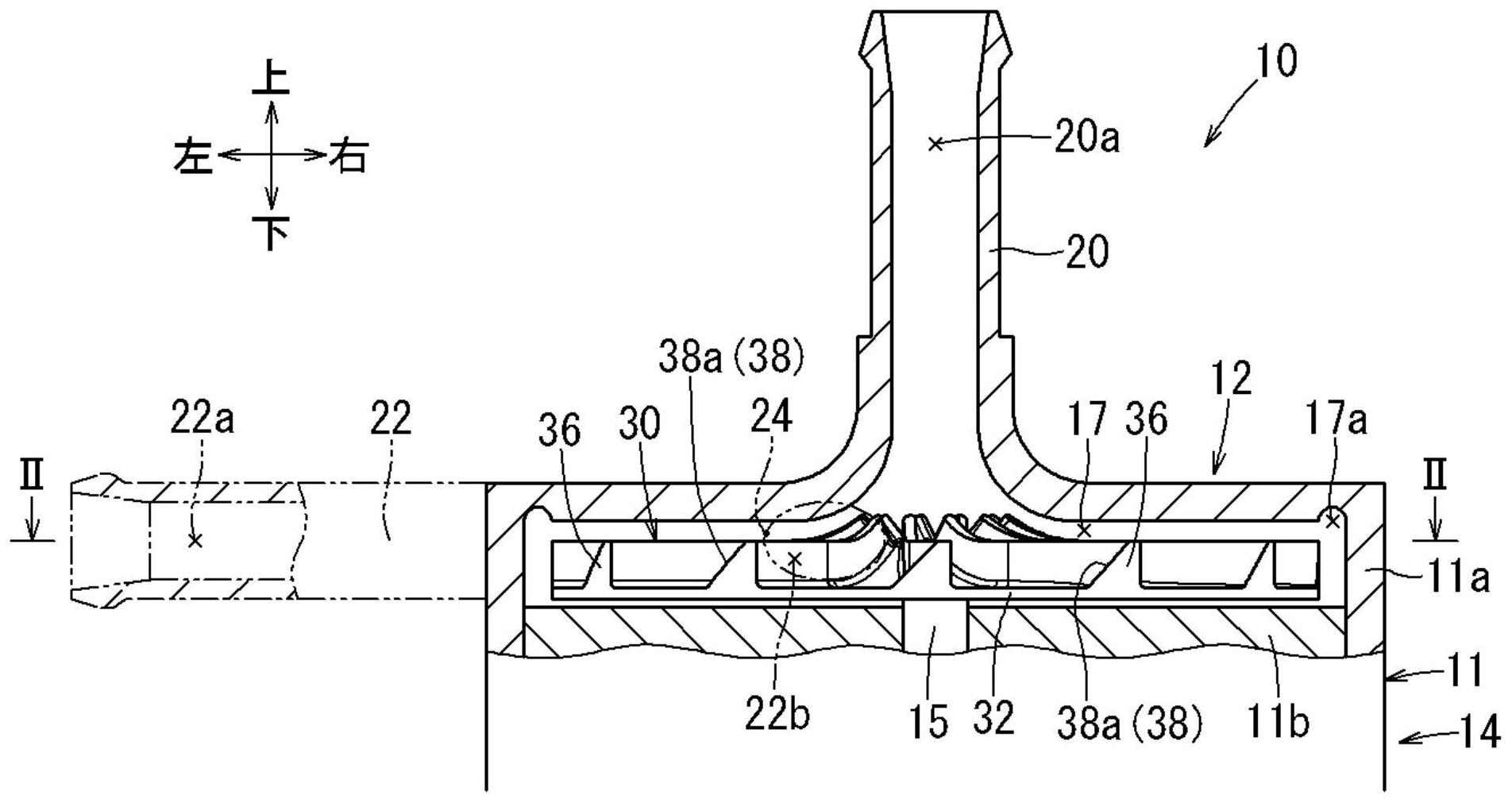

发明要解决的问题 根据专利文献1,多片叶片形成为沿径向和轴向大致笔直地延伸。因此,随着叶片 的叶轮径向外端部相对于壳体的舌部经过,压力急剧上升,在其刚经过之后压力急剧下降。 因此,存在产生压力脉动、产生振动及异音这样的问题。 本说明书所公开的技术要解决的课题是抑制由离心泵的压力脉动引起的振动及 异音的产生。 用于解决问题的方案 为了解决上述课题,本说明书所公开的技术采取以下方案。 第1技术方案是一种离心泵,该离心泵具有:叶轮,其利用马达进行旋转;以及壳 体,其具有收纳该叶轮的泵室,所述叶轮具有大致圆板状的主板以及在该主板的表面呈放 射状地竖立设置的多片叶片,所述壳体具有:吸入口,其自与所述叶轮的叶片侧的中央部相 对的方向向所述泵室吸入流体;以及喷出口,其随着所述叶轮的旋转而沿所述泵室的切线 方向喷出所述流体,该离心泵的特征在于,在所述叶片的叶轮径向外侧的外侧叶片部,位于 叶轮旋转方向前侧的前侧面形成为自叶轮旋转方向前方朝向后方向斜向与主板相反的一 侧倾斜的倾斜面。 根据第1技术方案,叶轮叶片的外侧叶片部的前侧面形成为自前方朝向后方向斜 向与主板相反的一侧倾斜的倾斜面。因此,外侧叶片部的叶轮径向外端部经过将壳体的泵 室和喷出口内的喷出流路分隔的舌部而喷出流路的开口面积逐渐减小。因此,能够缓和压 力的急剧上升。由此,能够抑制由离心泵的压力脉动引起的振动及异音的产生。 第2技术方案是第1技术方案的离心泵,其中,在所述外侧叶片部的前侧面,相对于 与所述主板的表面正交且经过该前侧面的与主板相反的一侧的端部的直线所成的倾斜角 度从叶轮径向内侧朝向外侧逐渐增加。 根据第2技术方案,通过外侧叶片部的前侧面自内端侧向外端侧倾斜,能够使向叶 轮径向外侧的流动顺畅化。 4 CN 111594483 A 说 明 书 2/7 页 第3技术方案是第1或2技术方案的离心泵,其中,在所述叶轮的表面视图中,相对 于经过该叶轮的旋转中心且经过所述外侧叶片部的叶轮径向内侧的端部的法线,所述外侧 叶片部的至少叶轮径向外侧的端部的前侧面的主板侧的部分配置在叶轮旋转方向前侧,且 该前侧面的与主板相反的一侧的部分配置在叶轮旋转方向后侧。 根据第3技术方案,在叶轮的表面视图中,相对于法线,外侧叶片部的至少叶轮径 向外侧的端部的前侧面的主板侧的部分配置在叶轮旋转方向前侧,从而能够提高升压特 性,使必要压力所需要的转速低转速化。另外,相对于法线,外侧叶片部的前侧面的与主板 相反的一侧的部分配置在叶轮旋转方向后侧,从而能够使向叶轮径向外侧的流动顺畅化。 因此,能够兼顾离心泵的低转速化和泵效率的提高。 第4技术方案是第1~3中任一技术方案的离心泵,其中,所述外侧叶片部的前后方 向的厚度自与主板相反的一侧的端部向主板侧的端部逐渐增加。 根据第4技术方案,能够提高外侧叶片部的刚性,抑制振动及破损的产生。 第5技术方案是第4技术方案的离心泵,其中,所述外侧叶片部的位于叶轮旋转方 向后侧的后侧面形成为与所述主板的表面正交的平面或自后方朝向前方向斜向与主板相 反的一侧倾斜的倾斜面。 根据第5技术方案,能够在叶轮的轴向上对成型叶轮的模具进行分模。由此,能够 简化模具,提高生产率。 第6技术方案是一种离心泵,该离心泵具有:叶轮,其利用马达进行旋转;以及壳 体,其具有收纳该叶轮的泵室,所述叶轮具有大致圆板状的主板以及在该主板的表面呈放 射状地竖立设置的多片叶片,所述壳体具有:吸入口,其自与所述叶轮的叶片侧的中央部相 对的方向向所述泵室吸入流体;以及喷出口,其随着所述叶轮的旋转而沿所述泵室的切线 方向喷出所述流体,该离心泵的特征在于,在所述叶片的叶轮径向外侧的外侧叶片部,位于 叶轮旋转方向前侧的前侧面形成为自叶轮旋转方向前方朝向后方向斜向主板侧倾斜的倾 斜面。 根据第6技术方案,叶轮叶片的外侧叶片部的前侧面形成为自前方朝向后方向斜 向主板侧倾斜的倾斜面。因此,外侧叶片部的叶轮径向外端部经过将壳体的泵室和喷出口 内的喷出流路分隔的舌部而喷出流路的开口面积逐渐减小。因此,能够缓和压力的急剧上 升。由此,能够抑制由离心泵的压力脉动引起的振动及异音的产生。 第7技术方案是第6技术方案的离心泵,其中,在所述外侧叶片部的前侧面,相对于 与所述主板的表面正交且经过该前侧面的与主板相反的一侧的端部的直线所成的倾斜角 度从叶轮径向内侧朝向外侧逐渐增加。 根据第7技术方案,通过外侧叶片部的前侧面从内端侧向外端侧倾斜,能够使向叶 轮径向外侧的流动顺畅化。 第8技术方案是第6或7技术方案的离心泵,其中,在所述叶轮的表面视图中,相对 于经过该叶轮的旋转中心且经过所述外侧叶片部的叶轮径向内侧的端部的法线,所述外侧 叶片部的前侧面的与主板相反的一侧的部分配置在叶轮旋转方向前侧,且该前侧面的主板 侧的部分配置在叶轮旋转方向后侧。 根据第8技术方案,在叶轮的表面视图中,相对于法线,外侧叶片部的前侧面的与 主板相反的一侧的部分配置在叶轮旋转方向前侧,从而能够提高升压特性,使必要压力所 5 CN 111594483 A 说 明 书 3/7 页 需要的转速低转速化。另外,相对于法线,外侧叶片部的至少叶轮径向外侧的端部的前侧面 的主板侧的部分配置在叶轮旋转方向后侧,从而能够使向叶轮径向外侧的流动顺畅化。因 此,能够兼顾离心泵的低转速化和泵效率的提高。 第9技术方案是第6~8技术方案中任一技术方案,其中,所述外侧叶片部的前后方 向的厚度自与主板相反的一侧的端部向主板侧的端部逐渐增加。 根据第9技术方案,能够提高外侧叶片部的刚性,抑制振动及破损的产生。 第10技术方案是第9技术方案的离心泵,其中,在所述主板形成有与所述外侧叶片 部的前侧面相对的开口部。 根据第10技术方案,能够在叶轮的轴向上对成型叶轮的模具进行分模。由此,能够 简化模具,提高生产率。 发明的效果 根据本发明所公开的技术,能够抑制由离心泵的压力脉动引起的振动和异音的产 生。 附图说明 图1是将实施方式1的离心泵局部剖切而表示的主视图。 图2是图1的II-II线向视剖视图。 图3是表示叶轮的立体图。 图4是表示叶轮的俯视图。 图5是图4的V-V线向视剖视图。 图6是图4的VI-VI线向视剖视图。 图7是图4的VII-VII线向视剖视图。 图8是将实施方式2的离心泵局部剖切而表示的主视图。 图9是图8的IX-IX线向视剖视图。 图10是表示叶轮的立体图。 图11是表示叶轮的俯视图。 图12是图11的XII-XII线向视剖视图。 图13是图11的XIII-XIII线向视剖视图。 图14是图11的XIV-XIV线向视剖视图。 图15是表示实施方式3的外侧叶片部的主要部分的剖视图。 图16是表示实施方式4的外侧叶片部的主要部分的剖视图。 附图标记说明 10、离心泵;11、壳体;14、马达部(马达);17、泵室;20、吸入口;22、喷出口;30、叶 轮;30c、旋转中心;32、主板;36、叶片;38、外侧叶片部;38a、前侧面;38b、后侧面;38t、厚度; 38θ、倾斜角度;138、外侧叶片部;138a、前侧面;138b、后侧面;138t、厚度;138θ、倾斜角度; 140、开口部;238、外侧叶片部;238a、前侧面;238b、后侧面;238t、厚度;332、主板;338、外侧 叶片部;338a、前侧面;338b、后侧面;338t、厚度;340、开口部;L、直线;N、法线。 6 CN 111594483 A 说 明 书 4/7 页