技术摘要:

本发明公开了一种含氟稀硝酸废液回收生产高纯硝酸的系统,包括:固氟罐、过滤装置、稀硝酸罐、脱水塔、共沸精馏塔、分相器、硝酸精制塔、汽提塔、硝酸罐、尾气处理装置。本发明还公开了一种含氟稀硝酸废液回收生产高纯硝酸的方法,包括:往含氟稀硝酸废液中依次加入络 全部

背景技术:

硝酸(英文名:Nitric Acid,HNO3)为无色透明液体,能与水互溶。硝酸是一种具有 强氧化性、腐蚀性的强酸,属于一元无机强酸,是一种重要的化工原料,可用于制化肥、农 药、染料、盐类等。 氢氟酸(英文名:Hydrofluoric Acid,HF)是的氟化氢气体的水溶液,为无色透明 或淡黄色,有刺激性气味,具有弱酸性。 氢氟酸、硝酸由于具有强腐蚀性,广泛用于多晶硅制绒、半导体刻蚀、金属表面处 理行业。新鲜氢氟酸、硝酸复配溶液经过使用后,废液中含有氟离子和大量未反应的硝酸, 如果直接排放,不仅会造成严重环境污染,同时也是对资源的极大浪费。近年来,随着太阳 能行业和半导体行业的发展,含氟稀硝酸废液量也迅速增长。该废液的回收再利用可以有 效降低企业生产成本,避免废酸处理的高昂花费及后续环境污染,具有较大的经济效益和 社会效益。 国内外硝酸回收的处理方法有很多,主要采用固体脱水剂及液体脱水剂将稀硝酸 浓缩。 固体脱水剂法的具体工艺为:先将固体脱水剂(例如硝酸镁、氯化钙等)配制成浓 溶液,再与稀硝酸混合,吸走稀硝酸中的水分而使其浓缩成浓硝酸。同时稀释的脱水剂溶液 蒸发水分后达到一定浓度后回用。 液体脱水剂法得具体工艺为:用液体脱水剂(通常为浓硫酸)做萃取剂,经过萃取 精馏将稀硝酸浓缩,稀释后的硫酸蒸发浓缩到一定浓度后回用。

技术实现要素:

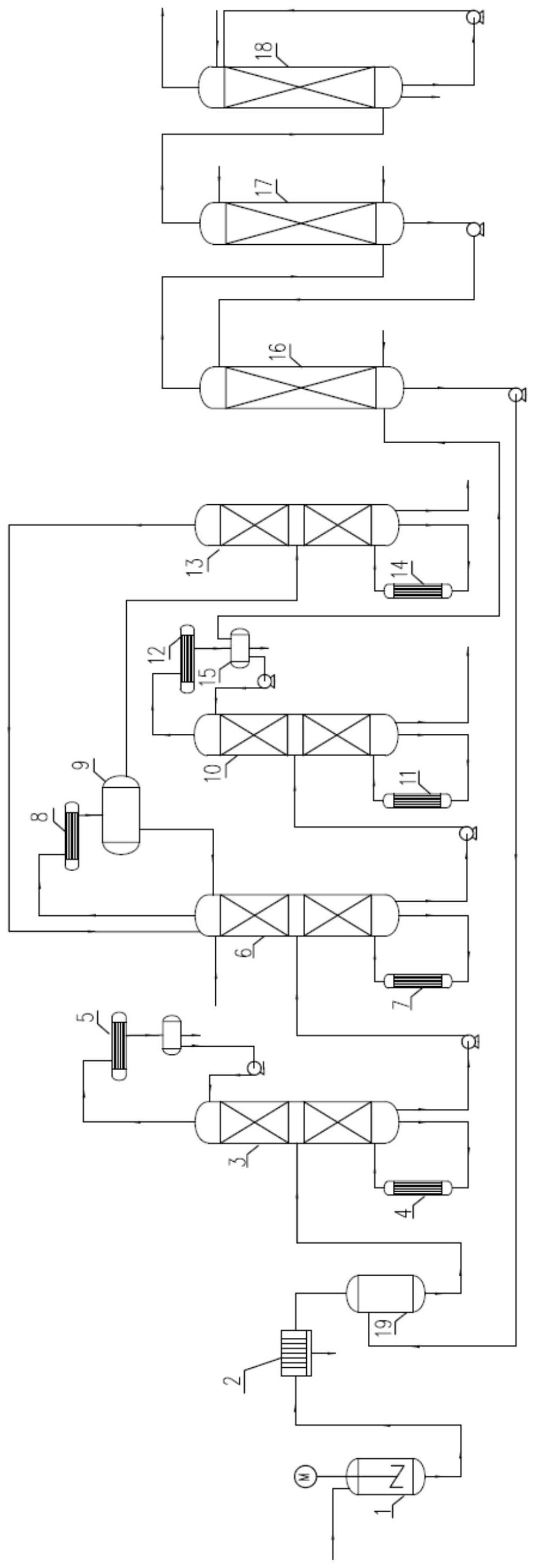

本发明的目的是提供一种含氟稀硝酸废液回收产高纯硝酸的系统,该基于该系统 处理含氟稀硝酸废液,不仅具有投资小、能耗低,减轻环境污染的优点,同时能够高收率、无 污染、深度回收高纯硝酸,具有较高的经济效益和产业价值。 本发明的目的是通过以下技术方案得以实现的: 一种含氟稀硝酸废液回收生产高纯硝酸的系统,包括:固氟装置,用于将含氟稀硝 酸废液中的氟离子沉淀;过滤装置,用于氟硅酸盐沉淀和稀硝酸的分离;脱水装置,用于对 稀硝酸进行共沸前脱水;共沸精馏装置,用于打破硝酸-水的共沸体系将水和硝酸完全分 离;共沸剂回收装置,用于对共沸精馏装置采出的共沸剂-水进行分相处理,油相去共沸精 馏装置回用;硝酸精制装置,用于硝酸和剩余杂质的分离;汽提装置,用于对分相器所得水 相进一步提取共沸剂至共沸精馏装置回用;尾气处理装置,用于清除硝酸精制产生的氮氧 4 CN 111573640 A 说 明 书 2/7 页 化物尾气。 含氟稀硝酸废液回收生产高纯硝酸的系统,具体包括:固氟罐、过滤装置、稀硝酸 罐、脱水塔、共沸精馏塔、分相器、硝酸精制塔、硝酸罐、尾气处理装置;固氟罐的出口与过滤 装置的进口连通,过滤装置的出液口经稀硝酸罐与脱水塔的进料口连通将稀硝酸送入脱水 塔,脱水塔顶部出口与脱水塔冷凝器连接,脱水塔冷凝器的冷凝液回流出口与脱水塔的回 流液进口连接,脱水塔塔底配有脱水塔再沸器,脱水塔塔釜出料口与共沸精馏塔进料口连 通将硝酸-水共沸物送入共沸精馏塔;共沸精馏塔塔顶出料口与共沸精馏塔冷凝器进料口 连通,共沸精馏塔冷凝器出料口与分相器进料口连通,共沸精馏塔塔底配有共沸精馏塔再 沸器,共沸精馏塔塔釜出料口与硝酸精制塔进料口连通,硝酸精制塔塔底配有硝酸精制塔 再沸器,硝酸精制塔顶出料口与硝酸精制塔冷凝器进料口连通,硝酸精制塔冷凝器的出液 口与硝酸罐连接,硝酸罐与硝酸精制塔的回流液进口连接使部分高纯硝酸回流,硝酸罐的 尾气出口与尾气处理装置连接。 分相器的油相出口与共沸精馏塔的回流液进口连接将共沸剂循环至共沸精馏塔 回用,分相器的水相出口与汽提塔的进料口连通含有少量共沸剂的水相打入汽提塔,汽提 塔的塔顶出料口与共沸精馏塔连接将共沸剂循环至共沸精馏塔回用。 过滤装置为板框过滤器。 尾气处理装置包括一级水洗塔、二级水洗塔和碱洗塔;硝酸罐的尾气出口与一级 水洗塔的下部尾气进口连通从而将硝酸精制产生的氮氧化物尾气送入水洗塔,一级水洗塔 的顶部出气口与二级水洗塔的下部尾气进口连通从而将剩余未处理的尾气通入二级水洗 塔,一级水洗塔和二级水洗塔的下部均设有空气进口用于向塔内鼓入空气;二级水洗塔的 上部进液口进水,二级水洗塔的底部出液口与一级水洗塔的上部进液口与连通,气体在两 个水洗塔内与水逆向接触,一级水洗塔的底部出液口和稀硝酸罐的进料口连通使水洗获得 的稀硝酸依次进行粗脱水、共沸精馏获得高纯硝酸;二级水洗塔的顶部出气口与碱洗塔的 下部进气口连通,碱洗塔的上部进液口通入碱液,气体在碱洗塔内与碱液逆向接触,达标排 放的气体自碱洗塔顶部排出。 一级水洗塔、二级水洗塔和碱洗塔均设有下部气体分布装置和上部洗液喷淋装 置,使得尾气与洗液充分接触。 一种含氟稀硝酸废液回收产高纯硝酸的方法,包括如下工艺步骤: 步骤(1)、往含氟稀硝酸废液中依次加入络氟剂和固氟溶液进行络氟沉淀,使氟离 子以氟硅酸盐的形式沉淀下来; 步骤(2)、固液分离,分离得到氟硅酸盐和稀硝酸; 步骤(3)、稀硝酸进入脱水塔进行粗脱水,使稀硝酸达到共沸点,获得硝酸-水共沸 物; 步骤(4)、共沸精馏:步骤(3)中塔釜的硝酸-水共沸物进入共沸精馏塔,加入共沸 剂破坏硝酸-水共沸体系,从塔顶采出水与共沸剂,塔釜得到含少量杂质的高浓度硝酸;塔 顶采出物经冷凝后进入分相器,分出的油相即为共沸剂(纯度≥99.9%wt,含有少量水),返 回共沸精馏塔回用; 步骤(5)、硝酸精制:步骤(4)获得的含少量杂质的高浓度硝酸进入硝酸精制塔,塔 顶采出物冷凝后获得≥99.8%wt高纯硝酸,金属等杂质留在塔釜,定期排出; 5 CN 111573640 A 说 明 书 3/7 页 步骤(6)、汽提:步骤(4)分相器分出含有少量共沸剂(含量0.01~0.2%wt)的水相 送入汽提塔,塔顶采出共沸剂,返回共沸精馏塔回用,塔底得到纯水; 步骤(7)、尾气处理:步骤(5)硝酸精制产生的氮氧化物尾气经处理达到排放要求。 本发明对含氟稀硝酸废液的硝酸和氟离子浓度没有特殊要求,一般的,含氟稀硝 酸废液的硝酸浓度为1%wt~68%wt,氟离子浓度为500~50000ppm;含氟稀硝酸废液还含 有其他杂质,杂质种类和含量随含氟稀硝酸废液的来源不同变化,可能还含有硫酸根、氯离 子,Hg2 、Cu2 、Fe3 、Ni2 、Cr3 等金属离子中的一种或多种,但是含氟稀硝酸废液中金属离子 对硝酸的回收无影响。 步骤(1)中,络氟沉淀为:往含氟酸性废液中加入氟离子1~5质量倍的络氟剂,搅 拌30~90min,静置10~60min,再加入氟离子3~6质量倍的固氟溶液,静置60~90min。通过 络氟沉淀处理,超过95%的氟离子转变为氟硅酸盐。 络氟剂为二氧化硅、高岭土、硅酸钠的一种或多种。 固氟溶液为浓度为50~80wt%的硝酸钠、硝酸钾、硝酸钙溶液的一种或多种。 步骤(2)中,采用板框压滤机进行固液分离,沉淀即为氟硅酸盐,溶液即为稀硝酸, 稀硝酸中氟离子浓度在50ppm左右。 步骤(3)中,脱水塔的塔顶操作压力是-0.1~1MPa,优选为0.2~0.5MPa;回流比为 1~10,优选为3~6。 步骤(4)中,共沸剂需满足如下要求:a.不溶于水;b.与水形成共沸物的沸点较低; c.与水形成的共沸物中水含量较高。本发明选择的共沸剂为正戊烷、环戊烷的一种或两种 混合,优选为环戊烷。根据操作压力下水与共沸剂形成共沸物中水的质量分数,以及待处理 的硝酸-水共沸物中水的总质量,计算出共沸剂的理论用量,共沸剂的用量为共沸剂理论用 量的1.1~1.2倍。 共沸精馏塔的操作压力是0.1~1MPa,优选为0.2~0.5MPa。 含少量杂质的高浓度硝酸中硝酸浓度≥98%wt。 步骤(5)中,硝酸精制塔的操作压力为-0.1~1MPa,优选为0.1~0.5MPa,回流比为 0.1~5,优选为0.5~2。 步骤(6)中,汽提塔的操作压力为-0.1~1MPa,优选为0.1~0.5MPa。 步骤(7)中,氮氧化物尾气主要成分为NO2和NO,NO2易溶于水生成硝酸而NO不易溶 于水,所以水洗塔内鼓入空气将NO氧化成NO2。尾气处理为:氮氧化物尾气进入水洗塔,鼓入 空气将NO氧化成NO2,经过至少一级水洗,优选为两级水洗将NO2吸收生成浓度约为5%的稀 硝酸,稀硝酸至稀硝酸罐;剩余未吸收的尾气进入碱洗塔,经碱洗后达到合格标准排放。 按照GB26131-2010《硝酸工业污染物排放规定》,企业硝酸尾气中氮氧化物排放标 准为<300mg/m3,而国土开发密集,生态环境脆弱地区,氮氧化物排放标准为<200mg/m3。所以 尾气处理系统根据不同要求,可选择一级水洗或者二级水洗,或直接碱洗。为了适应更严格 的排放要求,增加硝酸回收率,减少碱液用量,优选为二级水洗 碱洗。水洗塔用水量与步骤 (5)获得的高纯硝酸的产量相同,碱液用量为高纯硝酸产量的50%wt。 碱液包括不限于氢氧化钠溶液,氢氧化钠溶液的浓度为含量10~30%wt。 与现有技术相比,本发明具有显著优点为: 1、本发明通过络氟沉淀,超过95%的氟离子转变为氟硅酸盐,可作为商品外卖。 6 CN 111573640 A 说 明 书 4/7 页 2、本发明稀硝酸先采用粗脱水达到共沸点,可以大幅度减少共沸剂使用量;再使 用沸点低、带水能力强的共沸剂来带水,进一步节省共沸剂用量,大大降低了能耗;而且共 沸剂无腐蚀性,对设备材质要求不高。 共沸剂无需蒸发浓缩,采用分相器对共沸精馏塔塔顶采出分相,仅通过简单分相 处理就可回用,绝大部分共沸剂回塔循环使用,降低了成本;分相器的水相经汽提后,塔顶 所得共沸剂和部分水回共沸塔使用,进一步提高了共沸剂的循环使用率,共沸剂回收率> 99.9%wt,最大程度节省资源,每天仅需往系统中补充首次使用量0.1%wt的新鲜共沸剂。 3、脱水塔顶和汽提塔釜均采出≥99.9%wt纯水,根据实际生产需要,可用于配制 任意浓度的新鲜硝酸溶液,也可用于水洗塔吸收氮氧化物,也可用于配制碱液,实现资源有 效循环利用。 4、水洗塔吸收氮氧化物后生成稀硝酸,可直接打到稀硝酸罐进一步处理,进一步 提高硝酸的回收率。 5、整个处理流程环境友好,将废酸综合利用,且不产生三废,工艺简单,操作简便。 6、整个系统硝酸回收率>95%wt,氟回收率>95%wt。 附图说明 图1是实施例中的稀硝酸废液回收生产高纯浓度硝酸系统示意图。 图中,1-固氟罐,2-稀硝酸罐,3-脱水塔,4-脱水塔再沸器,5-脱水塔冷凝器,6-共 沸精馏塔,7-共沸精馏塔再沸器,8-共沸精馏塔冷凝器,9-分相器,10-硝酸精制塔,11-硝酸 精制塔再沸器,12-硝酸精制塔冷凝器,13-汽提塔,14-汽提塔再沸器,15-硝酸罐,16-一级 水洗塔,17-二级水洗塔,18-碱洗塔;19-板框过滤器。