技术摘要:

本发明实施例公开了一种晶片清洗机的控制方法及晶片清洗机,所述方法包括:检测晶片清洗机排风处的第一压差值和第一风速值,所述第一压差值为所述晶片清洗机排风处的内压与外压的差值;根据所述第一压差值、所述第一风速值、预设的基准压差值和预设的基准风速值,基于 全部

背景技术:

微环境是一个超洁净的小空间,与传统的洁净室不同之处在于它是将洁净空间置 于晶片清洗机中,而不是将晶片清洗机放入洁净空间中,同时兼顾风速、压力等物理量的控 制,对于晶片清洗机的微环境来说,除了要保证微环境的正压外,还要保证各个模块间气流 的平衡。 为此常用的办法是在厂务排风压力稳定的前提下,通过手动调节各个模块的风机 过滤单元(FanFilterUnit,FFU)的转速和排风阀门打开的大小来实现各个模块的气流平 衡。为了达到上述目的,需要对每个模块的FFU风机转速和排风阀开度进行手动调节,并用 仪器测量风速和压力的值,最终调节到各个模块平衡的状态,从而实现对微环境的控制。 但是,上述方案存在一些问题:首先,当厂务排风压力变化时或功能模块的排风管 道堵塞时或FFU风机性能下降时,自身无法根据压力和风速的变化而对相应的FFU风机转速 和排风阀开度进行调整,这样会导致压力和气流的不平衡,造成设备稳定性下降;其次,该 方案使用手动调节,调节量常常是根据人的经验来定的,需要反复验证,效率低;最后,无法 实现微环境风速压力的实时监控。因此,此方案存在控制效率低、准确性差,且无法实时对 晶片清洗机的风力进行监控的问题,导致设备稳定性差。

技术实现要素:

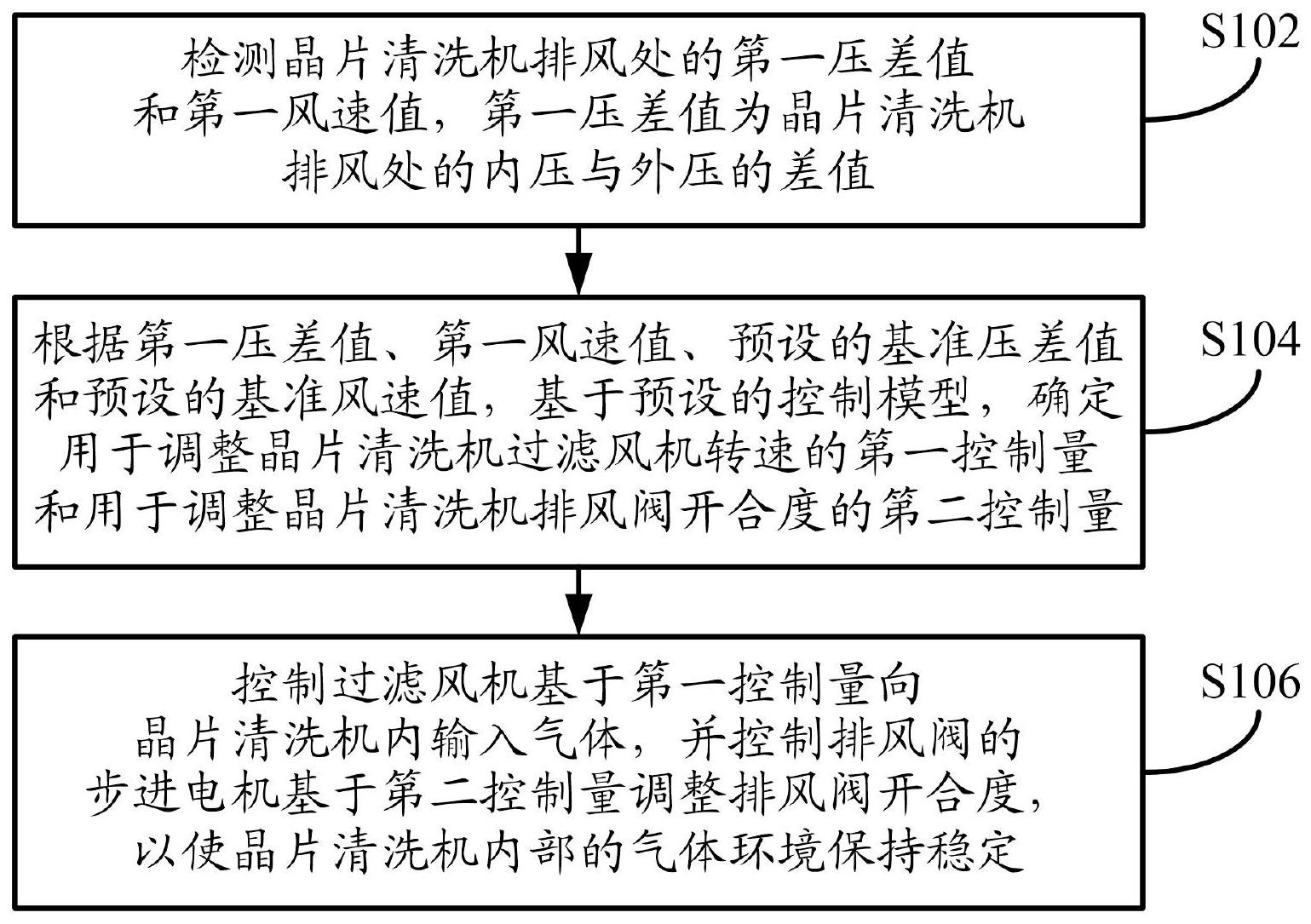

本发明实施例的目的是提供一种晶片清洗机的控制方法及晶片清洗机,以解决现 有技术中存在的在对晶片清洗机的风量进行控制时,存在的控制效率低、控制准确性低的 问题。 为解决上述技术问题,本发明实施例是这样实现的: 第一方面,本发明实施例提供的一种晶片清洗机的控制方法,其特征在于,所述方 法应用于晶片清洗机,所述晶片清洗机配置有过滤风机以及用于控制排风阀开合度的步进 电机,所述过滤风机用于对输入到所述晶片清洗机的工艺槽的气体进行过滤,所述步进电 机用于控制所述晶片清洗机的工艺槽内气体的输出量,所述方法包括: 检测晶片清洗机排风处的第一压差值和第一风速值,所述第一压差值为所述晶片 清洗机排风处的内压与外压的差值; 根据所述第一压差值、所述第一风速值、预设的基准压差值和预设的基准风速值, 基于预设的控制模型,确定用于调整所述晶片清洗机过滤风机转速的第一控制量和用于调 整所述晶片清洗机排风阀开合度的第二控制量; 控制所述过滤风机基于所述第一控制量向所述晶片清洗机内输入气体,并控制所 述排风阀的步进电机基于所述第二控制量调整所述排风阀开合度,以使所述晶片清洗机内 5 CN 111604324 A 说 明 书 2/15 页 部的气体环境保持稳定。 可选地,所述控制模型为通过多个不同的调节函数,并根据所述基准压差值和所 述基准风速值,以及预定时间内的历史压差值、历史风速值、历史第一控制量和历史第二控 制量进行参数训练确定的; 其中,所述多个不同的调节函数包括第一预设比例调节传递函数、第二预设比例 调节传递函数、第一预设单通道增益传递函数、第二预设单通道增益传递函数、第一预设耦 合增益传递函数、第二预设耦合增益传递函数、第一预设解耦函数和第二预设解耦函数;所 述第一预设比例调节传递函数以及所述第一预设单通道增益传递函数用于调节所述过滤 风机转速与所述晶片清洗机内压与外压的差值的关联度,所述第二预设比例调节传递函数 以及所述第二预设单通道增益传递函数用于调节所述步进电机转动角度与所述晶片清洗 机排风处的风速之间的关联度,所述第一耦合增益传递函数用于调节所述步进电机转动角 度与所述晶片清洗机内压与外压的差值之间的关联度,所述第二耦合增益传递函数用于调 节所述过滤风机转速与所述晶片清洗机排风处的风速之间的关联度,所述第一预设解耦函 数用于引入所述过滤风机转速对所述晶片清洗机内压与外压的差值的影响度,所述第二预 设解耦函数用于引入所述步进电机转动角度对所述晶片清洗机排风处的风速的影响度。 可选地,所述根据所述第一压差值、所述第一风速值、预设的基准压差值和预设的 基准风速值,基于预设的控制模型,确定用于调整所述晶片清洗机过滤风机转速的第一控 制量和用于调整所述晶片清洗机排风阀开合度的第二控制量,包括: 获取所述第一压差值和所述基准压差值之间的第一差值; 将所述第一差值输入所述第一预设比例调节传递函数,得到所述第一控制量; 获取所述第二风速值和所述基准风速值之间的第二差值; 将所述第二差值输入所述第二预设比例调节传递函数,得到所述第二控制量。 可选地,所述控制所述过滤风机基于所述第一控制量向所述晶片清洗机的工艺槽 内输入气体,并控制所述排风阀的步进电机基于所述第二控制量调整所述排风阀开合度, 包括: 将所述第一控制量和所述第二控制量输入预先构造的验证函数,以对所述第一控 制量和所述第二控制量进行误差验证处理,得到第二压差值和第二风速值; 在所述第一压差值和所述第二压差值之间的差值小于预设第一差值阈值,且所述 第一风速值和所述第二风速值之间的差值小于预设第二差值阈值的情况下,控制所述过滤 风机基于所述第一控制量向所述晶片清洗机的工艺槽内输入气体,并控制所述步进电机基 于所述第二控制量调整所述排风阀开合度。 可选地,所述预先构造的验证函数为: 其中,MV1为所述第一控制量,MV2为所述第二控制量,K11为所述第一调节系数,K12 为所述第二调节系数,K21为所述第三调节系数,K22为所述第四调节系数,CV1为所述第二压 差值,CV2为所述第二风速值,所述第一调节系数为预设的所述第二压差值和所述第一控制 量之间的关联度,所述第二条件系数为预设的所述第二压差值和所述第二控制量之间的关 联度,所述第三调节系数为预设的所述第二风速值与所述第一控制量之间的关联度,所述 6 CN 111604324 A 说 明 书 3/15 页 第四条件系数为预设的所述第二风速值与所述第二控制量之间的关联度。 可选地,所述第一调节系数、所述第二调节系数、所述第三调节系数以及所述第四 调节系数,是基于所述基准压差值、所述基准风速值,以及预定时间内的历史压差值、历史 风速值、历史第一控制量和历史第二控制量,通过所述控制模型中的所述多个不同的调节 函数进行训练得到的。 可选地,在所述检测晶片清洗机排风处的第一压差值和第一风速值之后,还包括: 基于预设压差阈值对所述第一压差值进行检测,并基于预设风速阈值对所述第一 风速值进行检测,根据检测结果确定所述晶片清洗机是否发生故障; 在确定所述晶片清洗机发生故障时,输出预设报警信息。 第二方面,本发明实施例提供了一种晶片清洗机的控制装置,所述装置包括: 数据检测模块,用于检测晶片清洗机排风处的第一压差值和第一风速值,所述第 一压差值为所述晶片清洗机排风处的内压与外压的差值; 控制量确定模块,用于根据所述第一压差值、所述第一风速值、预设的基准压差值 和预设的基准风速值,基于预设的控制模型,确定用于调整所述晶片清洗机过滤风机转速 的第一控制量和用于调整所述晶片清洗机排风阀开合度的第二控制量; 控制模块,用于控制所述过滤风机基于所述第一控制量向所述晶片清洗机内输入 气体,并控制所述排风阀的步进电机基于所述第二控制量调整所述排风阀开合度,以使所 述晶片清洗机内部的气体环境保持稳定。 可选地,所述控制模型为通过多个不同的调节函数,并根据所述基准压差值和所 述基准风速值,以及预定时间内的历史压差值、历史风速值、历史第一控制量和历史第二控 制量进行参数训练确定的; 其中,所述多个不同的调节函数包括第一预设比例调节传递函数、第二预设比例 调节传递函数、第一预设单通道增益传递函数、第二预设单通道增益传递函数、第一预设耦 合增益传递函数、第二预设耦合增益传递函数、第一预设解耦函数和第二预设解耦函数;所 述第一预设比例调节传递函数以及所述第一预设单通道增益传递函数用于调节所述过滤 风机转速与所述晶片清洗机内压与外压的差值的关联度,所述第二预设比例调节传递函数 以及所述第二预设单通道增益传递函数用于调节所述步进电机转动角度与所述晶片清洗 机排风处的风速之间的关联度,所述第一耦合增益传递函数用于调节所述步进电机转动角 度与所述晶片清洗机内压与外压的差值之间的关联度,所述第二耦合增益传递函数用于调 节所述过滤风机转速与所述晶片清洗机排风处的风速之间的关联度,所述第一预设解耦函 数用于引入所述过滤风机转速对所述晶片清洗机内压与外压的差值的影响度,所述第二预 设解耦函数用于引入所述步进电机转动角度对所述晶片清洗机排风处的风速的影响度。 可选地,所述控制量确定模块,用于: 获取所述第一压差值和所述基准压差值之间的第一差值; 将所述第一差值输入所述第一预设比例调节传递函数,得到所述第一控制量; 获取所述第二风速值和所述基准风速值之间的第二差值; 将所述第二差值输入所述第二预设比例调节传递函数,得到所述第二控制量。 可选地,所述控制模块,用于: 将所述第一控制量和所述第二控制量输入预先构造的验证函数,以对所述第一控 7 CN 111604324 A 说 明 书 4/15 页 制量和所述第二控制量进行误差验证处理,得到第二压差值和第二风速值; 在所述第一压差值和所述第二压差值之间的差值小于预设第一差值阈值,且所述 第一风速值和所述第二风速值之间的差值小于预设第二差值阈值的情况下,控制所述过滤 风机基于所述第一控制量向所述晶片清洗机的工艺槽内输入气体,并控制所述步进电机基 于所述第二控制量调整所述排风阀开合度。 可选地,所述预先构造的验证函数为: 其中,MV1为所述第一控制量,MV2为所述第二控制量,K11为所述第一调节系数,K12 为所述第二调节系数,K21为所述第三调节系数,K22为所述第四调节系数,CV1为所述第二压 差值,CV2为所述第二风速值,所述第一调节系数为预设的所述第二压差值和所述第一控制 量之间的关联度,所述第二条件系数为预设的所述第二压差值和所述第二控制量之间的关 联度,所述第三调节系数为预设的所述第二风速值与所述第一控制量之间的关联度,所述 第四条件系数为预设的所述第二风速值与所述第二控制量之间的关联度。 可选地,所述第一调节系数、所述第二调节系数、所述第三调节系数以及所述第四 调节系数,是基于所述基准压差值、所述基准风速值,以及预定时间内的历史压差值、历史 风速值、历史第一控制量和历史第二控制量,通过所述控制模型中的所述多个不同的调节 函数进行训练得到的。 可选地,所述装置,还包括: 故障检测模块,用于基于预设压差阈值对所述第一压差值进行检测,并基于预设 风速阈值对所述第一风速值进行检测,根据检测结果确定所述晶片清洗机是否发生故障; 报警模块,用于在确定所述晶片清洗机发生故障时,输出预设报警信息。 第三方面,本发明实施例提供一种晶片清洗机,包括:工艺槽、过滤风机、步进电 机、压差检测器、风速检测器、控制器,其中, 所述工艺槽用于进行半导体材料的清洗工艺; 所述过滤风机用于对输入到所述晶片清洗机的工艺槽的气体进行过滤; 所述步进电机与排风阀相连接,用于通过调整排风阀开合度以控制所述晶片清洗 机的工艺槽内气体的输出量; 所述压差检测器用于检测所述晶片清洗机排风处的内压与外压的差值; 所述风速检测器用于检测所述晶片清洗机排风处的风速; 所述控制器用于检测晶片清洗机排风处的第一压差值和第一风速值,所述第一压 差值为所述晶片清洗机排风处的内压与外压的差值;根据所述第一压差值、所述第一风速 值、预设的基准压差值和预设的基准风速值,基于预设的控制模型,确定用于调整所述晶片 清洗机过滤风机转速的第一控制量和用于调整所述晶片清洗机排风阀开合度的第二控制 量;控制所述过滤风机基于所述第一控制量向所述晶片清洗机内输入气体,并控制所述排 风阀的步进电机基于所述第二控制量调整所述排风阀开合度,以使所述晶片清洗机内部的 气体环境保持稳定。 可选地,所述控制器还用于: 获取所述第一压差值和所述基准压差值之间的第一差值; 8 CN 111604324 A 说 明 书 5/15 页 将所述第一差值输入所述第一预设比例调节传递函数,得到所述第一控制量; 获取所述第二风速值和所述基准风速值之间的第二差值; 将所述第二差值输入所述第二预设比例调节传递函数,得到所述第二控制量。 可选地,所述控制器还用于: 将所述第一控制量和所述第二控制量输入预先构造的验证函数,得到第二压差值 和第二风速值; 在所述第一压差值和所述第二压差值之间的差值小于预设第一差值阈值,且所述 第一风速值和所述第二风速值之间的差值预设小于第二差值阈值的情况下,控制所述过滤 风机基于所述第一控制量为所述晶片清洗机输入干净的气体,并控制所述步进电机基于所 述第二控制量调整所述排风阀开合度,以控制所述晶片清洗机的工艺槽内气体的输出量, 以使所述晶片清洗机的微环境处于稳定状态; 其中,所述预先构造的验证函数为: 其中,MV1为所述第一控制量,MV2为所述第二控制量,K11为所述第一调节系数,K12 为所述第二调节系数,K21为所述第三调节系数,K22为所述第四调节系数,CV1为所述第二压 差值,CV2为所述第二风速值,所述第一调节系数为预设的所述第二压差值和所述第一控制 量之间的关联度,所述第二条件系数为预设的所述第二压差值和所述第二控制量之间的关 联度,所述第三调节系数为预设的所述第二风速值与所述第一控制量之间的关联度,所述 第四条件系数为预设的所述第二风速值与所述第二控制量之间的关联度。 由以上本发明实施例提供的技术方案可见,本发明实施例通过检测晶片清洗机排 风处的第一压差值和第一风速值,第一压差值为晶片清洗机排风处的内压与外压的差值, 根据第一压差值、第一风速值、预设的基准压差值和预设的基准风速值,基于预设的控制模 型,确定用于调整晶片清洗机过滤风机转速的第一控制量和用于调整晶片清洗机排风阀开 合度的第二控制量,控制过滤风机基于第一控制量向所述晶片清洗机内输入气体,并控制 排风阀的步进电机基于第二控制量调整排风阀开合度,以使晶片清洗机内部的气体环境保 持稳定。这样,可以实时根据晶片清洗机的压差值和风速值,对过滤风机的转速和排风阀的 开合度进行调整,保证压力和气流的平衡,提高设备的稳定性,同时,基于预设的控制模型, 确定第一控制量和第二控制量,而不需要人工通过经验来确定调节量,提高了控制准确性 和控制效率。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提 下,还可以根据这些附图获得其他的附图。 图1为本发明一种晶片清洗机的控制方法的流程示意图; 图2为本发明一种晶片清洗机的构造的示意图; 图3为本发明另一种晶片清洗机的控制方法的流程示意图; 9 CN 111604324 A 说 明 书 6/15 页 图4为本发明一种多个调节函数的运算关系的示意图; 图5为本发明一种晶片清洗机的控制装置的结构示意图; 图6为本发明一种晶片清洗机的结构示意图; 图7为本发明另一种晶片清洗机的结构示意图。