技术摘要:

一种民用飞机轮毂近净成形模锻件的制备方法,包括如下步骤:步骤一:铸锭改锻;步骤二:锯切下料;步骤三:探伤处理;步骤四:胎模制坯;步骤五:预锻处理;步骤六:终锻处理;步骤七:热处理。本发明提供的飞机轮毂近净成形模锻件制备方法,通过合理设计预锻件形状, 全部

背景技术:

上世纪60年代末,随着国际民航业的快速发展,喷气式客机取代螺旋桨客机的时 代已经来临。1970年8月,研制我国首架大型民用飞机的项目正式启动,上海飞机制造厂负 责飞机的制造,该机代号为运十。经过十年的艰苦奋斗,1980年9月26日,中国人自主研制的 第一架大型喷气式客机运十首飞成功。运十的研制成功在当时中国的经济条件和技术水平 下可谓创造出了一个奇迹,但是之后由于种种原因,1985年运十项目被搁置。在随后的上世 纪80年代末和90年代,我国又进行了几次国际合作来发展民用飞机,但是最终这些尝试都 未能持续推进。 随着中国经济的快速增长和民航业的不断发展,航空运输产业展现出巨大的市场 需求。研制具有自主知识产权的商用飞机被再次提上日程。2002年,我国的ARJ21新支线飞 机项目立项,2007年,大型客机C919研制项目启动。经过十余年的努力,ARJ21终于走完了一 款商用飞机研制、试验、运营的全过程,在2016年正式投入航线运营。紧接着,2017年5月5 日,我国自主研制的第一款全面采用先进技术、且具有完全自主知识产权的大型喷气式客 机C919在上海浦东国际机场实现完美首飞,这标志着我国真正具备了研制现代干线飞机的 核心能力。 2019年8月1日,国产C919大型客机第四架试飞飞机在上海浦东国际机场完成首次 飞行,C919向着投入航线运营的目标又迈进了一步。据预测,在未来20年,全球商用飞机交 付量将达4万多架,总价值将近6万亿美元,其中中国的新机交付量将达9000多架,占全球的 22%。中国的大型民机之路正在加速迎接未来。 飞机机轮是飞机着落系统的重要组成部份,肩负着上百吨飞机的起飞高速滑跑和 数百吨飞机降落时的冲击载荷。飞机轮毂是飞机机轮的重要部件,其外配轮胎,内接刹车装 置,飞机着陆和地面操纵时的各种载荷都通过轮胎传给轮毂,是飞机滑行、起飞、降落的主 要承力构件,对飞机的安全起着重要的作用。 飞机着陆速度和重量不断增加,现代先进飞机的着陆速度超过350km/h,大型运输 飞机的起飞重量已高达600000kg。现在,一次紧急刹车中,机轮刹车装置需吸收超过1500MJ 的飞机动能才能使得飞机停止运动,这给飞机轮毂带来了巨大热冲击。 因恶劣的工作环境,飞机轮毂轮缘根部、毂部转接和固定轮缘根部等部位极容易 产生疲劳裂纹,疲劳裂纹的产生对于飞机安全具有巨大的危害。因此,对飞机轮毂锻件的机 械强度、疲劳强度、组织均匀性、残余应力、流线分布及表面质量等要求极高。 铝合金飞机轮毂具有高筋薄壁带凸耳等结构特点,形状复杂,成形困难。我国由于 大型民用飞机起步较晚,技术相对落后,我国现有的飞机轮毂锻件的制备方法,获得的轮毂 锻件经常出现折叠、凸耳和圆角处充不满等成型缺陷;锻件组织不均匀、表面粗晶等组织缺 4 CN 111604463 A 说 明 书 2/5 页 陷;锻件表面粗糙、加工余量大、材料利用率低、尺寸精度差等工艺不足。因此,需要研发确 定合理的坯料形状、预锻件形状、近净成型锻造工艺和热处理工艺,保证低成本地、稳定地、 批量生产出满足民用飞机轮毂各项指标要求的近净成形模锻件产品,助力我国的大型民用 飞机制造业的发展。

技术实现要素:

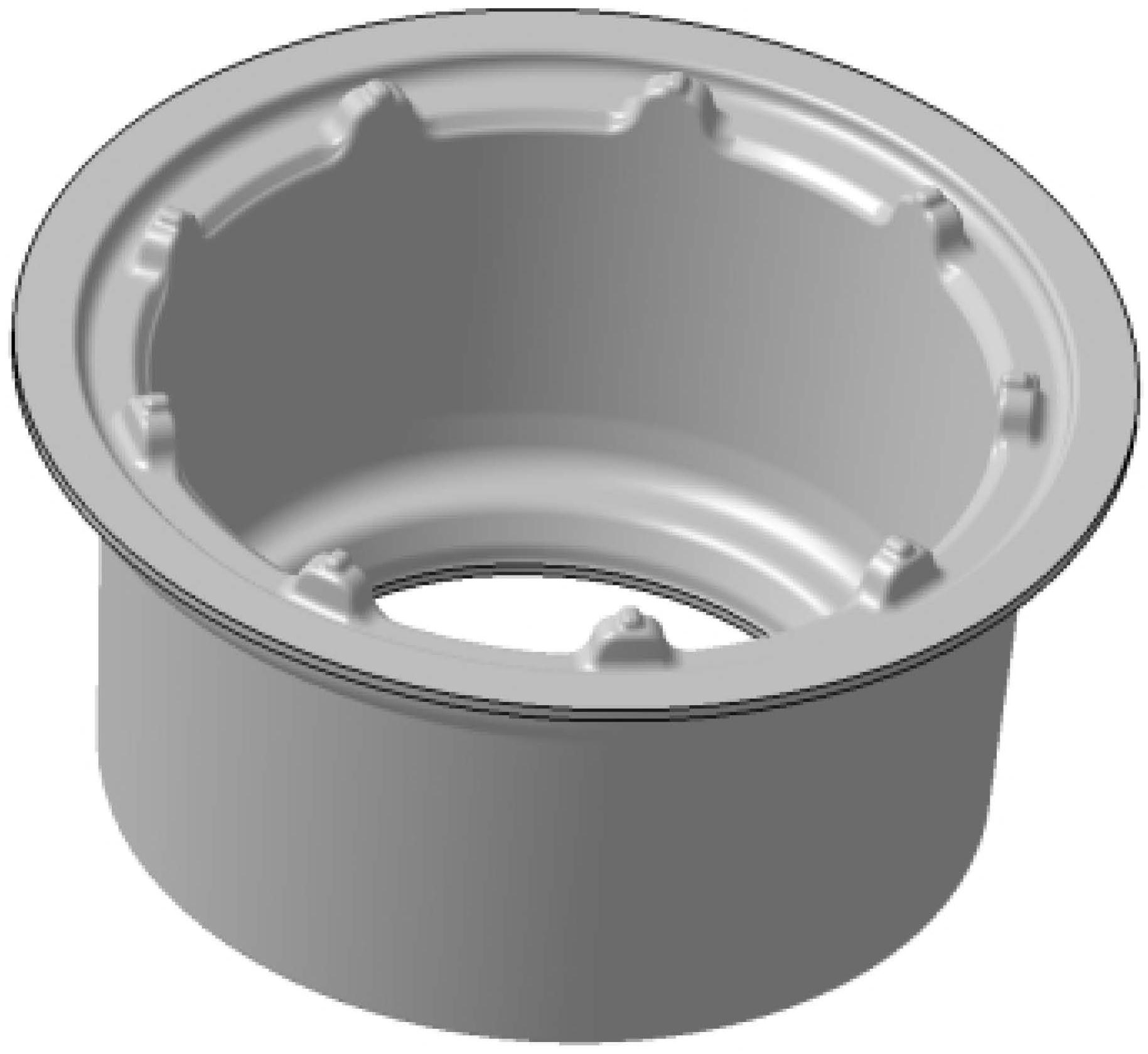

本发明提供一种民用飞机轮毂近净成形模锻件的制备方法,用以解决现有技术中 的缺陷。 本发明通过以下技术方案予以实现: 一种民用飞机轮毂近净成形模锻件的制备方法,包括如下步骤: 步骤一:铸锭改锻:加热铸锭坯料,在自由锻压机上经镦粗、拔长获得组织细小均 匀的锻棒; 步骤二:锯切下料:将锻棒精密锯切下料,获得高径比为2-2.5的锻坯; 步骤三:探伤处理:对高径比2-2.5的锻坯进行圆周面探伤,检查其内部缺陷; 步骤四:胎模制坯:利用胎模具将高径比2-2 .5的探伤合格的锻坯镦粗成饼状坯 料; 步骤五:预锻处理:利用预锻模具将饼坯锻压成预锻件,预锻件呈回转体结构; 步骤六:终锻处理:利用终锻模具对预锻件进行锻压,得终锻件; 步骤七:热处理:终锻件先采用固溶、淬火处理工艺,使得锻件材料中第二相尽可 能多的溶入合金基体中,获得过饱和固溶体,终锻件淬火降温完成后进行时效处理工艺,使 固溶处理后得到的过饱和合金基体在时效过程中分解,析出细小弥散的强化相,提高锻件 力学性能,时效处理完成后,得飞机轮毂模锻件成。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤一中铸锭 始锻温度为400-460℃,终锻温度为350-400℃。该工序镦粗比保持在2.0-3.0之间,拔长比 保持在6.0-8.0之间,锻后空冷至室温。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤一中镦粗 和拔长操作需要重复进行2-3次,每次所述的镦粗和拔长操作之前需要进行加热操作。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤四中,锻 坯始锻温度为400-460℃,终锻温度为350-400℃,镦粗速度7-12mm/s。该工序变形量保持在 70-80%,锻后空冷至室温。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤五中,饼 坯始锻温度为400-460℃,终锻温度为350-400℃,模具温度为350-400℃,锻造速度1-5mm/ s,锻后空冷至室温。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤六中,预 锻件始锻温度为400-460℃,终锻温度为350-400℃,模具温度为350-400℃,锻造速度为1- 5mm/s,锻后空冷至室温。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤七中的固 溶、淬火处理工艺的具体操作为:将终锻件加热至495-505℃,保温155-175min,出炉水冷, 淬火水温60-80℃,淬火转移时间不超过15s。 5 CN 111604463 A 说 明 书 3/5 页 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤七中的时 效处理工艺的具体操作为:固溶处理后的终锻件加热至174-180℃,保温579-609min,出炉 空冷至室温。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤五中回转 体预锻件具体结构为:预锻件桶底为平面,壁厚、拔模斜度与终锻件相近,但桶深相较终锻 件要浅,桶外檐是带凹凸结构的曲面。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤四和步骤 五中,胎模具的下模和预锻模具的下模均设计了定位结构,以保证坯料锻造时位于模具的 中心位置,实现锻造时坯料各部位均匀变形。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤五和步骤 六中,预锻模具和终锻模具均设计了防粘模结构,保证了锻件出模顺利、表面无损伤。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤五和步骤 六中,预锻模具和终锻模具均设计了锁扣导向机构,防止工件锻造过程中发生错移。 如上所述的一种民用飞机轮毂近净成形模锻件的制备方法,所述的步骤五和步骤 六中,预锻工序和终锻工序均选用型号为HYKOGEEN AL2931 MBA-C的润滑剂,保证良好的润 滑效果,获得了优良的表面质量。 本发明的优点是: 1、针对现有飞机轮毂模锻件制备中出现的折叠、充不满、锻件组织不均匀、表面粗 晶、表面粗糙、尺寸精度差、加工余量大、材料利用率低、工艺适用性和稳定性差等问题,本 发明提供的飞机轮毂近净成形模锻件制备方法,通过合理设计预锻件形状,合理制定铸锭 改锻、胎模锻成型、模锻成型工艺及热处理工艺,保证了锻件无折叠成型、流线沿锻件外轮 廓顺畅分布;实现了整个锻件各部位晶粒度均匀控制在9-9.5级范围内,组织均匀,且无表 面粗晶、锻件成品表面质量优良,实现了近净成型锻造,无需机加工可直接装机使用;另外, 锻件成品的拉伸强度水平高出国际通用标准10%,疲劳强度满足国际航空制造企业的企业 标准,残余应力水平低。本发明提供的飞机轮毂近净成形模锻件制备方法,处于国际飞机轮 毂制备工艺的领先水平;此外,该制备方法稳定性好,生产效率高,目前已实现锻件成品大 批量稳定生产。 2、本发明实现了近净成型制造,该锻件属深桶形模锻件,型腔深度300mm,且高筋 薄肋带凸耳,锻造成型困难,粘模倾向大,本发明提供的民用飞机轮毂近净成形模锻件制备 方法,通过模具合理选材保证表面光洁,同时设计了特殊的防粘模结构,保证了锻件出模顺 利、表面无损伤;通过选用专用润滑剂,保证良好的润滑效果,最终锻件获得了优良的表面 质量,出厂锻件全部经过表面荧光渗透检测且满足二级灵敏度要求,无需机加工可直接装 机使用,实现了锻件的少无余量近净成型,属于国际飞机轮毂锻造工艺的最高水平; 3、本发明实现了细晶控制,飞机轮毂锻件容易出现表面粗晶、组织性能上的不均 匀,从而使得锻件性能薄弱点增多,服役可靠性下降,本发明提供的民用飞机轮毂近净成形 模锻件制备方法,生产出的飞机轮毂锻件,无表面粗晶,整个锻件各部位晶粒度均匀控制在 9-9.5级的范围内,组织均匀、性能可靠,在国内外机轮类锻件中处于领先水平; 4、本发明实现了超高强、高疲劳性能,本发明提供的民用飞机轮毂近净成形模锻 件制备方法,首先经过铸锭改锻、胎模制坯、模锻成型等几个阶段对变形量进行了合理的分 6 CN 111604463 A 说 明 书 4/5 页 配,保证材料获得充分均匀的锻造比;其次,通过合理设计预锻模,使成型过程中材料严格 按照锻件外形流动,做到了流线强化;最后,选用合理的热处理工艺制度,保证了沉淀强化 效果,最终锻件成品的疲劳强度满足国际航空制造企业的企业标准,拉伸强度高出国际通 用标准10%。 5、本发明采用锻造成型数值模拟技术,本发明在产品研制的过程中,充分利用了 Deform成型模拟技术,对温度场、应变场进行了大量的模拟分析,从而确定了最佳的变形程 度、温度、速度工艺参数组合,对掌握无表面粗晶的技术手段提供了强有力的理论支撑;同 时,对材料流动中的流线、压制力、锻造比、模具应力分析等的模拟,对模具设计、坯料/预锻 设计、设备选择等提供了最直接可靠的依据,快速高效的完成了产品研制并实现了批产。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发 明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明民用飞机轮毂近净成形模锻件的三维结构图; 图2为本发明民用飞机轮毂近净成形模锻件的三维结构剖面图; 图3为本发明提供的民用飞机轮毂近净成形模锻件制备方法的流程示意图; 图4为本发明提供的民用飞机轮毂近净成形模锻件锻造工艺的流程示意图; 图5为本发明提供的终锻件热处理后的晶粒组织图; 图6为本发明民用飞机轮毂近净成形模锻件的成品图。 附图标记:1、铸锭坯料;2、锻棒;3、锻坯;4、饼状坯料;5、预锻件;6、终锻件。