技术摘要:

本发明涉及显示技术领域,尤其涉及一种显示面板及其制造方法、显示装置,其中,显示面板包括沿显示面板的厚度方向依次间隔设置的相互平行的第一基板、第二基板和第三基板,第一基板和第三基板上均设置有像素组件,第二基板具有相对设置的第一侧面和第二侧面,第一侧面 全部

背景技术:

传统双面显示器件多为将两块显示板相对放置,使两侧分别能看到一块显示板。 尽管这样做到了双面显示,但其本质是将两个单面的显示板叠加,必然带来所占空间大、功 耗大等缺点。另外现有的双面显示器件由于是基于LCD显示原理实现的,对于在强光下显示 效果会变差,且无法制作大尺寸、驱动电压高、分辨率低等不足,使得现有双面显示器件的 应用受限。 随着对分辨率要求的提高,普通PCB基材的精度(>1.5mil)已经满足不了相应的精 度要求,TFT玻璃基板在制程上采用的是光刻与刻蚀等,因此TFT玻璃基板的精度可达到 2um,且由于玻璃基板的平整度比PCB基板要高,满足巨量转移过程中对Micro LED芯片的转 移精度要求,因此在高密度显示中玻璃基板的引入是必不可少的。而由于其精密的线路与 TFT微型结构是通过层叠的结构形成复杂的内部线路结构,最后通过钝化层将这些线路保 护起来,其中层与层之间的距离最小仅为1mil(25 .4um),一定的压力对TFT玻璃基板上的 TFT结构或线路进行挤压,各层间的结构会发生接触导致基板的短路的现象。

技术实现要素:

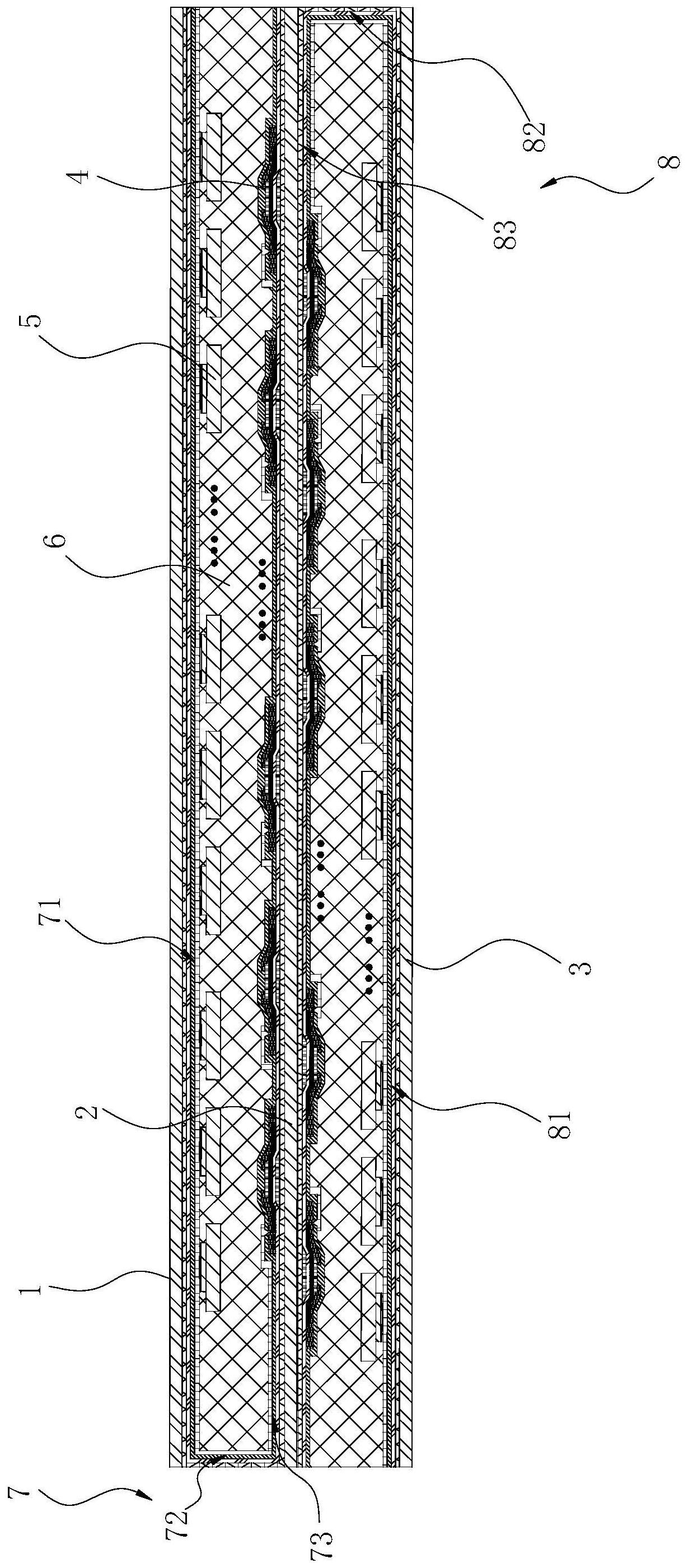

本发明实施例提供一种显示面板及其制造方法、显示装置,以解决上述技术问题。 第一方面,提供一种显示面板,包括沿显示面板的厚度方向依次间隔设置的相互 平行的第一基板、第二基板和第三基板,所述第一基板和所述第三基板为透明基板,所述第 一基板靠近所述第二基板的一侧、所述第三基板靠近所述第二基板的一侧均设置有像素组 件,所述第二基板具有相对设置的第一侧面和第二侧面,所述第一侧面和所述第二侧面均 设置薄膜晶体管组件,其中,所述第一基板的所述像素组件与所述第一侧面上的所述薄膜 晶体管组件通过同一第一导电层组件实现电连接,所述第三基板的所述像素组件与所述第 二侧面上的所述薄膜晶体管组件通过同一第二导电层组件实现电连接,所述第一基板与所 述第二基板之间、所述第二基板与所述第三基板之间均填充有封装胶。 通过将薄膜晶体管组件与像素组件分别设置于不同的基板上,在印刷过程中可以 避免挤压薄膜晶体管组件,即不用考虑压力导致薄膜晶体管组件短路的问题,提升了印刷 效果和产品的良率,且分开设置还能简化薄膜晶体管组件和像素组件的排布,便于实现高 密度显示的需求,另外,使用同一导电层组件进行布线和实现电导通,有效地简化了线路布 置,降低了制造成本;通过设置三层基板,可以实现显示面板双面显示,提升显示效果,另 外,多层基板可以对薄膜晶体管组件与所述像素组件进行保护,提升显示面板的可靠性。 在本发明的可能的实施方式中,所述第一导电层组件包括依次连接的第一部分、 第二部分和第三部分,所述第一部分覆盖所述第一基板靠近所述第二基板的一侧面,所述 4 CN 111596479 A 说 明 书 2/8 页 第三部分覆盖所述第一侧面,所述第二部分邻近于所述第二基板的边缘; 所述第二导电层组件包括依次连接的第四部分、第五部分和第六部分,所述第四 部分覆盖所述第三基板靠近所述第二基板的一侧面,所述第六部分覆盖所述第二侧面,所 述第五部分邻近于所述第二基板的边缘; 其中,所述第二部分和所述第五部分位于所述第二基板相对的两个侧边。 在本发明的可能的实施方式中,所述第一基板、所述第二基板和所述第三基板的 尺寸一致,所述封装胶不凸出于所述第一基板、所述第二基板和所述第三基板的周部。 在本发明的可能的实施方式中,所述第一导电层组件与所述第二导电层组件的结 构一致,二者均包括沿所述显示面板的厚度方向依次设置的第一钝化层、绝缘层、第二钝化 层和导电层,所述导电层为透明导电薄膜。 在本发明的可能的实施方式中,所述导电层为ITO薄膜层或纳米晶体管薄膜层。 在本发明的可能的实施方式中,所述第一钝化层和所述第二钝化层均为柔性钝化 层。 在本发明的可能的实施方式中,所述像素组件包括多个像素单元,每个所述像素 单元均包括多个子像素; 所述子像素为倒装芯片,所述第一基板背离所述像素组件的一侧面以及所述第三 基板背离所述像素组件的一侧面均为显示侧面;和/或,所述薄膜晶体管组件包括多个薄膜 晶体管,所述薄膜晶体管至少部分正对两个所述子像素之间的区域。 在本发明的可能的实施方式中,所述封装胶为光固化胶。 在本发明的可能的实施方式中,所述第二基板为透明基板。 在本发明的可能的实施方式中,所述第二基板为黑色基板;或, 所述第一侧面和/或所述第二侧面喷涂有黑色涂层;或, 所述封装胶为黑色封装胶。 第二方面,提供一种显示面板的制造方法,包括如下步骤: 步骤S100、提供第一基板、第二基板和第三基板,使三者并排并间隔,其中,所述第 一基板和所述第三基板为透明基板; 步骤S200、在所述第一基板和所述第二基板的上方设置一第一导电层组件,并在 所述第一导电层组件上分别对应第一基板和所述第二基板的位置布置像素组件和薄膜晶 体管组件,在所述第二基板和所述第三基板的下方设置一第二导电层组件,并在所述第二 导电层组件上分别对应第二基板和所述第三基板的位置布置薄膜晶体管组件和像素组件; 步骤S300、翻转所述第一基板180度,使所述第一基板间隔位于所述第二基板的正 上方,翻转所述第三基板180度,使所述第三基板间隔位于所述第二基板的正下方; 步骤S400、在相邻两个基板之间注入封装胶进行封装。 在本发明的可能的实施方式中,在所述步骤S200与所述步骤S300之间还设置步骤 S210,所述第二基板的第一侧面和第二侧面上沿其周部均环形涂覆一圈所述封装胶,以在 所述第一侧面和所述第二侧面上均形成支撑围壁,在所述支撑围壁上留出注胶口。 在本发明的可能的实施方式中,所述步骤S400具体为:先通过所述注胶口对相邻 两个基板之间的区域抽真空,然后再通过所述注胶口向相邻两个基板和之间的区域注入所 述封装胶。 5 CN 111596479 A 说 明 书 3/8 页 第三方面,提供一种显示装置,包括所述的显示面板。 附图说明 为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相 关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例或相关技术的简化示意图,对于本领域普通技术人员来讲,在不付出创 造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1为本发明实施例的显示面板的剖视示意图。 图2为本发明实施例的三个基板上设置第一钝化层的状态示意图。 图3为本发明实施例的导电层组件成型后以及薄膜晶体管组件布置后的状态示意 图。 图4为本发明实施例的像素组件布置后的状态示意图。 图5为本发明实施例的第一基板和第三基板相对于第二基板翻转的状态示意图。 图6为本发明实施例的第一基板和第三基板均相对于第二基板翻转180度后的状 态示意图。 图7为本发明实施例的显示面板的正视示意图。 图8为本发明实施例的子像素的剖视示意图。 图9为现有的倒装芯片的剖视示意图。 图中: 1、第一基板;2、第二基板;21、第一侧面;22、第二侧面;3、第三基板;4、薄膜晶体 管;41、源极;42、漏极;43、栅极;44、有源层;45、欧姆接触层;5、子像素;51、衬底层;52、缓冲 层;53、DBR反射层;54、n型半导体层;55、量子阱发光层;56、p型半导体层;57、p型接触层; 58、钝化层;59、P电极;510、N电极;6、封装胶;7、第一导电层组件;71、第一部分;72、第二部 分;73、第三部分;74、第一钝化层;75、绝缘层;76、第二钝化层;77、导电层;8、第二导电层组 件;81、第四部分;82、第五部分;83、第六部分。