技术摘要:

本发明公开一种带半圆内孔铜合金铸件制造工艺,包括以下步骤:将铜合金铸件固定在固定机构上;对待加工表面进行第一次钻孔,形成主内孔;在主内孔内填充一个与主内孔相配对的实心体;在铜合金铸件和实心体的交界处对铜合金铸件和实心体同时进行第二次钻孔,在铜合金铸 全部

背景技术:

铜合金在我们生活中已经被普遍使用,到处都见得到铜合金制品,如阀门配件等; 常见的铜合金铸件需要进行开带半圆的主内孔时,通常都是先钻大孔,后钻半圆内孔;但是 因为先钻好大孔后,钻半圆内孔时,钻头表面只有半边受力,很经常因为钻孔过程中,受力 不均导致铜合金铸件损坏。 有鉴于此,本申请人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

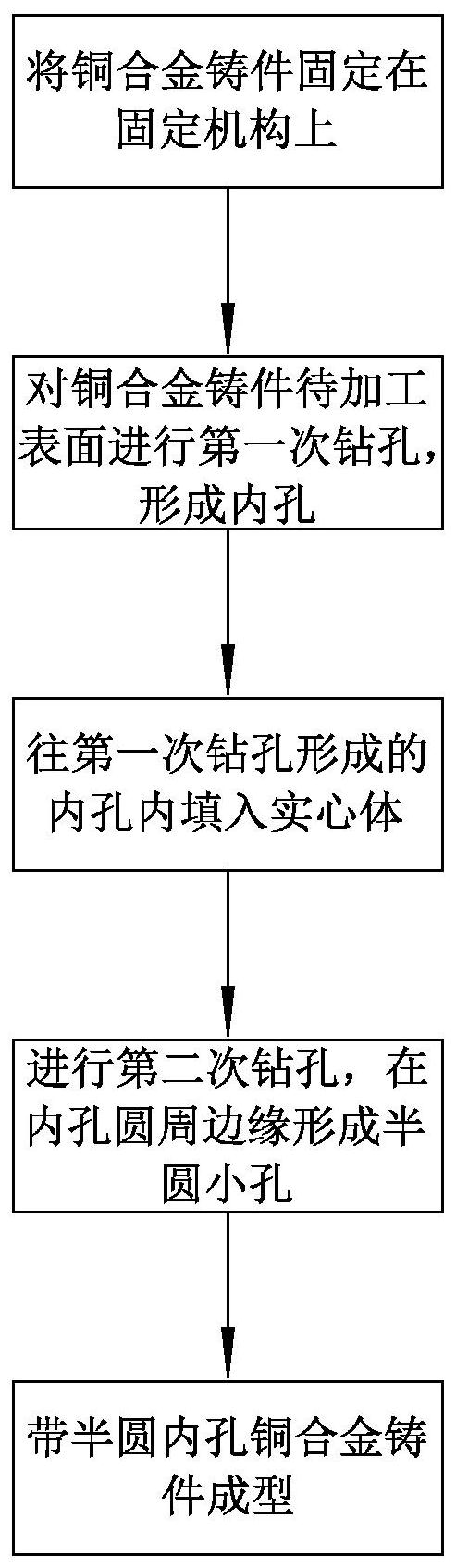

本发明的主要目的在于提供一种带半圆内孔铜合金铸件制造工艺,其具有稳定快 速的冲钻带半圆内孔铜合金铸件的功能。 为了达成上述目的,本发明的解决方案是: 1.一种带半圆内孔铜合金铸件制造工艺,包括以下步骤: (1)将铜合金铸件固定在固定机构上; (2)对待加工表面进行第一次钻孔,形成主内孔; (3)在主内孔内填充一个与主内孔相配对的实心体; (4)在铜合金铸件和实心体的交界处对铜合金铸件和实心体同时进行第二次钻 孔,在铜合金铸件和实心体同时形成半圆内孔。 进一步,所述步骤(3)的实心体填充满整个主内孔。 进一步,所述步骤(3)的实心体为金属实心体。 进一步,所述步骤(3)的实心体为与铜合金铸件相同材质的实心体。 进一步,所述步骤(3)的实心体朝主内孔方向进行限位。 进一步,所述步骤(4)第二次钻孔结束后将实心体取出形成带半圆内孔铜合金铸 件。 进一步,步骤(1)中的铜合金铸件的铸造工艺包括以下步骤: (1.1)对塑料膜进行加热软化制成软化塑料膜; (2.1)将软化塑料膜覆盖在模头上; (3.1)对模头抽真空,使软化塑料膜紧贴在模头上; (4.1)在软化塑料膜表面喷涂防粘砂涂料; (5.1)注砂,将模头盖住,制成砂模; (6.1)将模头从砂模中拔出,在砂模中形成型腔; (7.1)打孔装置对成型腔内的软化塑料膜进行打孔; (8.1)往成型腔浇筑金属熔液; 3 CN 111546007 A 说 明 书 2/4 页 (9.1)冷却成型。 采用上述结构后,本发明涉及的一种带半圆内孔铜合金铸件制造工艺,包括步骤: (1)将铜合金铸件固定在固定机构上;防止在钻孔过程中铜合金铸件发生偏移导 致工件损坏。 (2)对待加工表面进行第一次钻孔,形成主内孔; (3)在主内孔内填充一个与主内孔相配对的实心体; (4)在铜合金铸件和实心体的交界处对铜合金铸件和实心体同时进行第二次钻 孔,在铜合金铸件和实心体同时形成半圆内孔。 其通过向主内孔填充相配对的实心体,在第二次钻孔的时,钻头在钻孔的过程中, 钻头均匀受力,提高了钻孔的稳定性从而提升了产品的质量。 附图说明 图1为本发明涉及一种带半圆内孔铜合金铸件制造工艺的第一次钻孔待加工的结 构示意图。 图2为本发明第二次钻孔待加工的结构示意图。 图3为本发明图2中A处的局部放大示意图。 图4为本发明中带半圆内孔铜合金铸件的立体结构示意图。 图5为本发明铜合金铸件的铸造工艺设备的俯视图。 图6为本发明的工艺流程图。 图中:铜合金铸件1;固定机构2;承载板21;水平限位座22;竖直限位架23;实心体 3;限位块31;贯穿圆孔311;覆软化膜装置4;喷涂装置5;注砂装置6;翻转装置7;打孔装置8。