技术摘要:

本发明涉及一种活塞式压缩机压力体的拆卸方法及其拆卸用设备,涉及压缩机压力体拆装的技术领域,其包括修复过程、加压过程、拆卸过程;所述修复过程包括:S1:在加压通道内放置填充物;S2:向加压通道内施加压力,推动填充物填充于承压胶圈与油腔内壁之间;S3:判断承 全部

背景技术:

沈阳气体压缩机厂设计的压缩机中,活塞杆与十字头弹性连接,其利用不同型号 的活塞杆配备不同型号的压力体,在压力体上施加150Mpa的压力时,活塞杆伸长,但是当压 力体中的承压胶圈密封性减弱时,无法朝向压力体内加压,从而使得活塞杆无法伸长。 参照图5,活塞杆5一端一体固接有轴肩51、另一端同轴套设有两个半圆状的止推 环52,两个半圆状的止推环52通过外卡环53与活塞杆5固接,轴肩51与止推环52之间依次设 有同轴套设于活塞杆5外周的压力体6、螺圈7,轴肩51与压力体6端部抵接;压力体6远离轴 肩51的一端同轴开设有环槽形油腔61,压力体6周壁开设有与油腔61连通的L形加压通道 62;油腔61内同轴套设有承压胶圈63,承压胶圈63内外两周壁分别与油腔61内壁贴合,从而 对油腔61起到密封作用,承压胶圈63远离轴肩51的一端抵接有同轴套设于活塞杆5外周的 盘形活塞64,盘形活塞64将油腔61封闭,螺圈7接近轴肩51的一端与盘形活塞64远离轴肩51 的一端抵接,从而止推环52和轴肩51将螺圈7和压力体6固定于二者之间。十字头8内壁与螺 圈7外壁螺纹连接,压力体6外壁螺纹连接有锁紧螺母9,锁紧螺母9远离轴肩51的一端可与 十字头8端壁抵接。 向油腔61内加压时为加压状态、油腔61内释压后为释压状态,向油腔61内加压时, 通过加压通道62向油腔61内加压,加压过程中由于承压胶圈63的保压作用,油腔61内压力 增大,从而推动盘形活塞64朝向远离轴肩51一侧运动,盘形活塞64运动时活塞杆5沿轴向延 展拉伸,从而推动十字头8与锁紧螺母9分离,使得二者之间产生间隙;释压后,油腔61内压 力减小,盘形活塞64运动至原位,从而活塞杆5恢复形变,此时带动十字头8与锁紧螺母9抵 紧。 长时间使用后,活塞杆5、承压胶圈63等均会出现部分失效,从而需要定期对活塞 杆5和承压胶圈63进行更换,更换时,将活塞杆5、十字头8、锁紧螺母9等一齐从压缩机上拆 下,将其拆下之后再依次将锁紧螺母9、压力体6等拆卸。 现有技术中,当承压胶圈63失效(密封作用变差)时,无法向油腔61内加压,从而无 法使得十字头8与锁紧螺母9之间产生间隙,由于十字头8对锁紧螺母9的抵紧力会达到 150Mpa左右,从而无法将锁紧螺母9朝向轴肩51一侧拧出;而现有技术中通常用切割机将锁 紧螺母9切开。 上述中的现有技术方案存在以下缺陷:在化工厂内,不能出现明火,而切割机在切 割过程中会迸发出大量的火花,在化工厂内是极大的安全隐患。

技术实现要素:

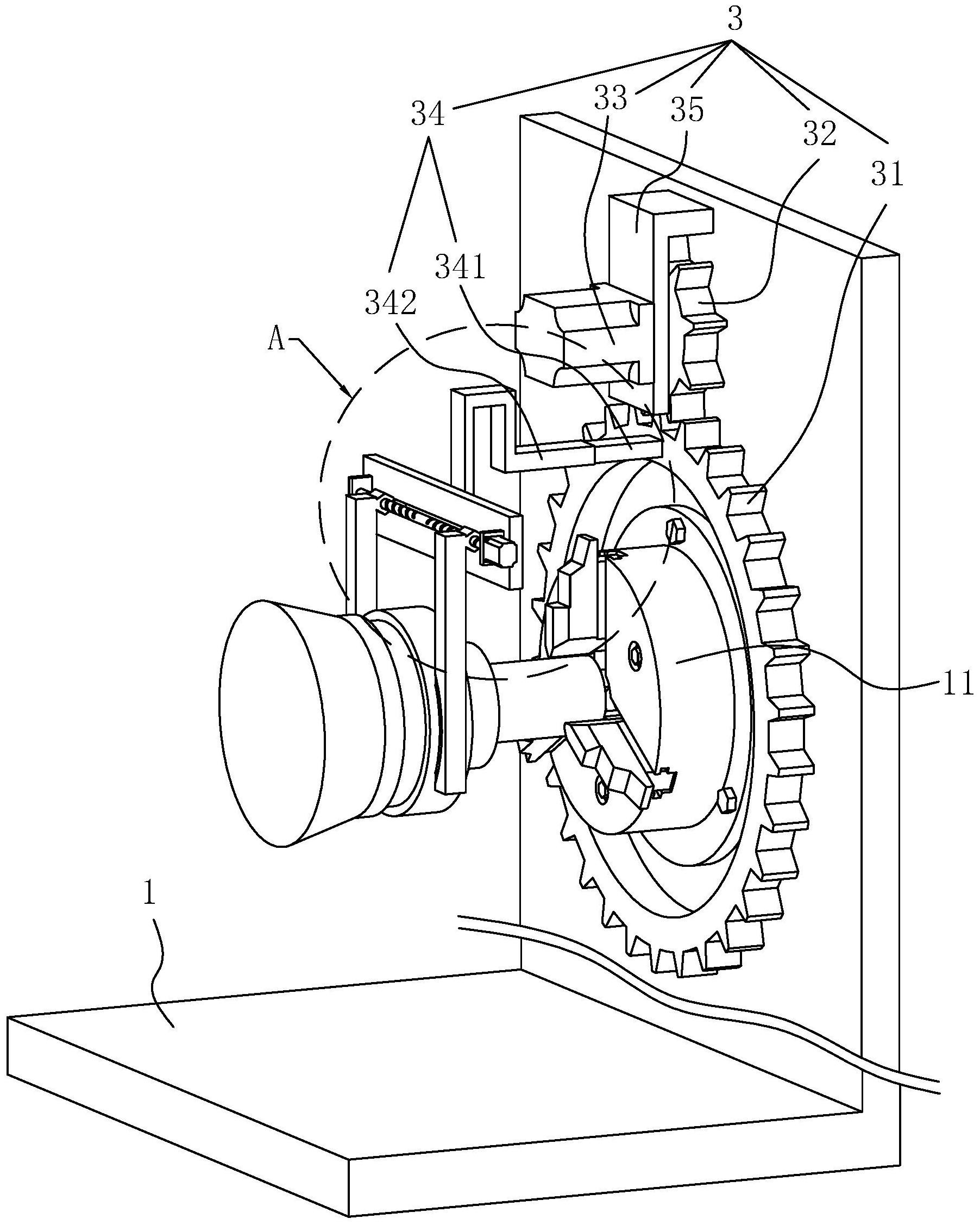

针对现有技术存在的不足,本发明的目的一是提供一种活塞式压缩机压力体的拆 3 CN 111590285 A 说 明 书 2/6 页 卸方法,其具有安全性能高的效果。 本发明的上述发明目的一是通过以下技术方案得以实现的: 一种活塞式压缩机压力体的拆卸方法,其特征在于:包括修复过程、加压过程、拆卸过 程; 所述修复过程包括: S1:在加压通道内放置填充物; S2:向加压通道内施加压力,推动填充物填充于承压胶圈与油腔内壁之间; S3:判断承压胶圈是否可以保压;若保压,向油腔内加压;若无法保压,重复S1、S2直至 保压; 所述加压过程包括:向加压通道内加压直至十字头与锁紧螺母分离; 所述拆卸过程包括: S4:旋拧锁紧螺母直至释压状态下锁紧螺母与十字头之间依然存在间隙; S5:旋拧螺圈直至与十字头分离; S6:依次拆除外卡环和止推环,再将螺圈、盘形活塞、承压胶圈依次拆下。 通过采用上述技术方案,承压胶圈出现泄压时,向加压通道内注入填充物,将填充 物置入加压通道内之后,用加压枪对加压通道加压,由于承压胶圈泄压部分与加压通道连 通,因此对加压通道内加压时,填充物便可随着气流填充于承压胶圈的泄压处;第一次填充 结束后,拿开加压枪,利用液压油对加压通道加压,若填充后的承压胶圈处于密封状态,则 压力加到一定量时,盘形活塞会通过推动螺圈而推动十字头运动,从而使得十字头与锁紧 螺母之间产生间隙,从而作业人员便可将锁紧螺母拧动直至释压状态下锁紧螺母与十字头 之间依旧存在间隙;将锁紧螺母拧开之后旋拧螺圈,从而推动盘形活塞、承压胶圈、压力体、 活塞杆、止推环等同步朝向远离十字头一侧运动;将十字头与螺圈分离后,作业人员拆除外 卡环,再将两个半圆形的止推环拆除,最后,将螺圈、盘形活塞、承压胶圈依次从活塞杆中远 离轴肩的一端滑出即可,如有需要,也可将锁紧螺母从远离轴肩的一端从压力体上旋拧拆 卸。通过采用此种方式,无需用切割机将压力体切割,其既不会对压力体造成损伤而导致压 力体无法再利用,也可避免拆卸的过程中出现火花,其在化工厂内使用时具有较高的安全 性能。 本发明在一较佳示例中可以进一步配置为:所述填充物为黄油。 通过采用上述技术方案,将填充物设为黄油,黄油具有较高的粘性,其注入承压胶 圈的泄压部位后,可有效的将承压胶圈的泄压部位封堵,其安全性能较高。 本发明在一较佳示例中可以进一步配置为:所述填充物为橡皮泥。 通过采用上述技术方案,若使用黄油无法将承压胶圈的泄压部位封堵,则更换橡 皮泥,橡皮泥具有一定的可塑性,将橡皮泥驱动至承压胶圈的泄压部位之后,其可被挤压为 与承压胶圈的泄压部位相贴合的形状,从而可有效将承压胶圈密封,其具有较高的密封性 能以及安全性能。 本发明在一较佳示例中可以进一步配置为:在橡皮泥外周涂抹润滑油。 通过采用上述技术方案,若橡皮泥与加压通道之间的摩擦力过大,则在橡皮泥外 周涂抹润滑油,从而减小橡皮泥与加压通道之间的摩擦阻力,从而可使得橡皮泥更加顺畅 的运动至承压胶圈的泄压处。 4 CN 111590285 A 说 明 书 3/6 页 本发明的目的二是提供一种用于活塞式压缩机压力体拆卸的拆卸用设备,其具有 安全性能高且便于作业人员作业的效果。 本发明的上述发明目的二是通过以下技术方案得以实现的: 包括基座、设于所述基座上且用于夹紧活塞杆的卡盘、用于夹紧锁紧螺母的夹持组件、 用于带动所述夹持组件转动的驱动组件。 通过采用上述技术方案,作业时,用卡盘将活塞杆夹紧,将活塞杆夹紧后,再用夹 持组件将锁紧螺母夹紧,通过加压通道向油腔内加压,最后驱动组件带动锁紧螺母朝向轴 肩一侧旋拧。通过采用上述方式,无需作业人员既要向加压通道加压、又要将活塞杆固定、 又要将锁紧螺母拧下,其只需一人便可通过上述设备将锁紧螺母拧下,可有效节约人力,提 高作业人员作业的便捷度,上述作业方式拧开锁紧螺母时不会出现明火,在化工厂内使用 时具有较高的安全性能。 本发明在一较佳示例中可以进一步配置为:所述夹持组件包括与所述驱动组件转 动连接的双向螺杆、用于带动所述双向螺杆转动的第一电机、两个分别与所述双向螺杆的 不同螺纹段螺纹连接的夹紧块,驱动组件上设有用于导向所述夹紧块的导向组件。 通过采用上述技术方案,将锁紧螺母夹紧,第一电机带动双向螺杆转动,双向螺杆 转动时带动两个夹紧块沿相反方向运动,从而便可将锁紧螺母夹紧或松开,采用上述方式, 可适用于不同型号锁紧螺母的拆卸,具有较高的通用性。 本发明在一较佳示例中可以进一步配置为:所述驱动组件包括转动连接于所述基 座上的齿环、与所述齿环啮合的齿轮、用于带动所述齿轮转动的第二电机、一端与所述齿环 固接另一端与所述夹持组件连接的伸缩杆,所述双向螺杆转动连接于所述伸缩杆上,所述 齿环与所述夹持组件的转动轴线同轴。 通过采用上述技术方案,驱动组件带动夹持组件运动时,第二电机带动齿轮转动, 齿轮转动时带动与之啮合的齿环转动,齿环转动时通过带动伸缩杆转动而带动夹持组件转 动,此种驱动方式结构简单,作业稳定。 本发明在一较佳示例中可以进一步配置为:两个所述夹紧块正对的一侧分别开设 有弧形槽,所述弧形槽的轴线与所述夹持组件的转动轴线平行。 通过采用上述技术方案,在两个夹紧块内开设弧形槽,可增大夹紧块与锁紧螺母 之间的接触面积,从而可将锁紧螺母夹持的更加牢固。 本发明在一较佳示例中可以进一步配置为:所述弧形槽内壁设有防滑垫。 通过采用上述技术方案,设置防滑垫可避免弧形槽内壁与锁紧螺母之间发生打 滑,从而可将锁紧螺母夹持的更加稳固。 综上所述,本发明包括以下至少一种有益技术效果: 1.通过利用填充物将承压胶圈的泄压处密封,无需将压力体用切割机切割,其具有较 高的安全性能,其可将压力体重复使用,节约经济成本; 2.通过在橡皮泥外周涂抹润滑油,可使得橡皮泥更加顺畅的运动至承压胶圈的泄压 处; 3.通过设置驱动组件和夹持组件旋拧锁紧螺母,可便于作业人员进行拆卸作业,且全 程无火花,具有较高的安全性能。 5 CN 111590285 A 说 明 书 4/6 页 附图说明 图1是本发明实施例一的整体结构示意图; 图2是本发明中齿环、滑动环、基体的爆炸结构示意图; 图3是图1中A部分的局部放大示意图; 图4是本发明中滑块和安装座的爆炸结构示意图; 图5是本发明