技术摘要:

本发明公开一种连续式轴承滚珠装配设备,包括滚珠出料装置和轴承送料装置;所述轴承送料装置包括支承台、螺杆输送机构以及自动调整机构,所述螺杆输送机构与所述自动调整机构分别设置在支承台的两侧;所述螺杆输送机构包括传送螺杆以及转动驱动机构;所述自动调整机构 全部

背景技术:

在轴承安装生产过程中,现有技术中常见的仍然为人工装配较多;主要过程是装 配工人直接从料仓中取出轴承内圈和轴承外圈,接着将轴承的内外圈装配在一起,最后将 一定数量的钢珠挤压装配在内外圈之间,从而完成整个轴承装配。显然,这样的人工装配方 式效率极低,并且需要人工自行取料,人工控制滚珠数量,操作麻烦,容易安装失误。 为解决上述问题,现有技术中一般采用滚珠自动弹出设备,将滚珠打进轴承外圈 与轴承内圈之间;具体地,首先将装配好的轴承外圈和轴承内圈依次排列放置在输送带上, 在输送带的带动下,将这些装配好的轴承内外圈输送至滚珠弹出设备的出料口下方,随后 滚珠弹出设备按照预设程序,将指定数量的滚珠弹出,并在重力作用下挤压进轴承内圈和 轴承外圈之间,从而完成轴承滚珠的安装。但是,这样的滚珠弹出设备,只有一个出料口,并 且在连续地弹出滚珠时,轴承内圈和轴承外圈需要停顿在指定的位置上等待,只能在滚珠 安装完毕后才能离开,并且后续的多组轴承外圈和轴承内圈也只能暂停移动等待,无法多 个轴承同时且连续地进行滚珠装配,导致装配效率低,生产线的连续性差。

技术实现要素:

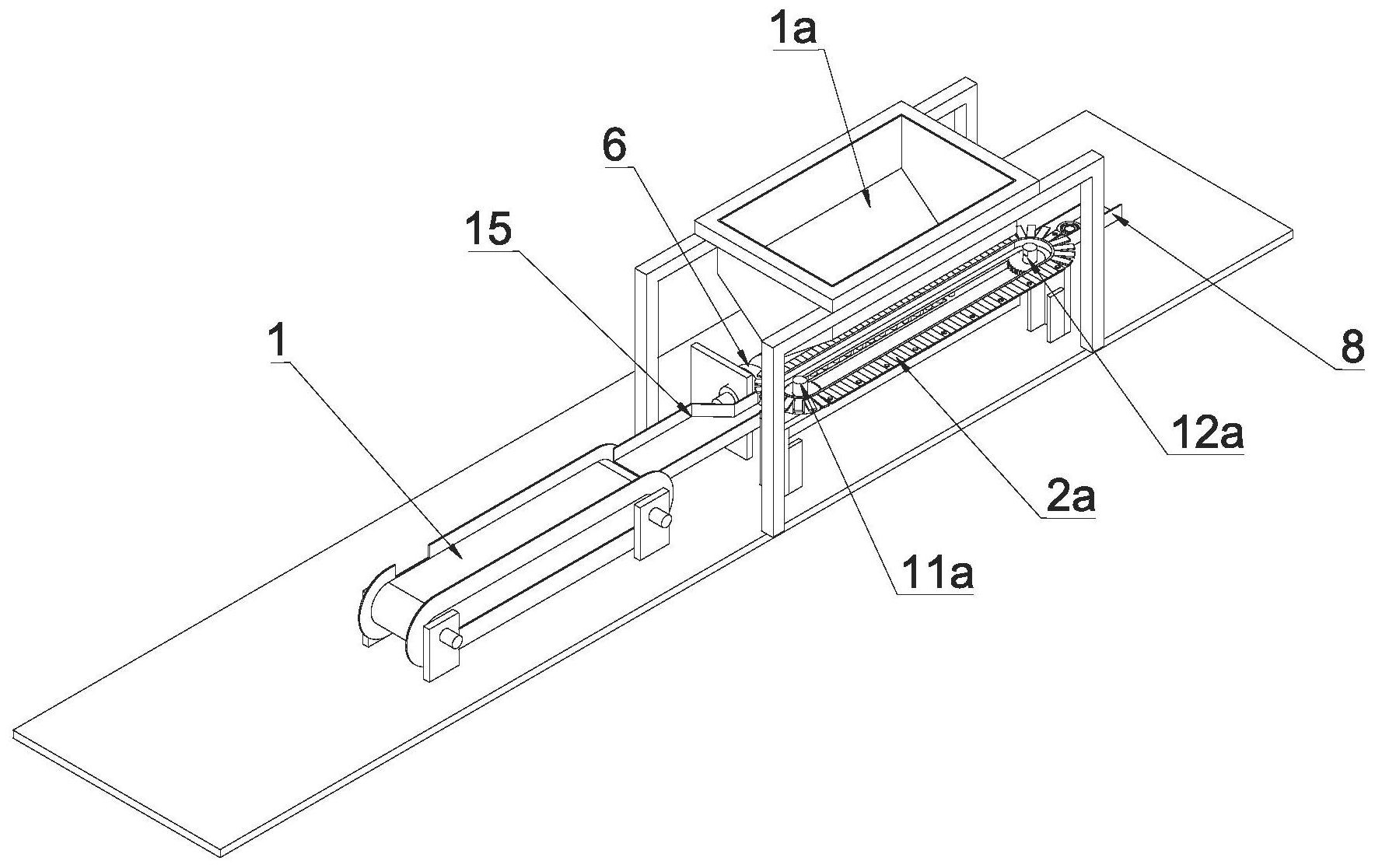

本发明目的在于克服现有技术的不足,提供一种连续式轴承滚珠装配设备,该设 备实现多个轴承组件在移动的同时进行滚珠装配,轴承组件以及输送机构无需停顿,有利 于提高生产线的连续性,从而提高轴承的装配效率。 本发明的目的通过以下技术方案实现: 一种连续式轴承滚珠装配设备,其特征在于,包括滚珠出料装置和用于输送轴承 组件的轴承送料装置,所述滚珠出料装置设置在所述轴承送料装置的上方;其中, 所述轴承送料装置包括支承台、螺杆输送机构以及用于调整轴承外圈和轴承内圈 之间间隙的自动调整机构,所述螺杆输送机构与所述自动调整机构分别设置在支承台的两 侧;所述螺杆输送机构包括传送螺杆以及驱动传送螺杆转动的转动驱动机构,所述传送螺 杆沿着轴承组件移动方向延伸设置,所述传送螺杆的螺旋槽与轴承外圈匹配设置;所述自 动调整机构包括调整架以及设置在调整架上的多个弹动组件,所述多个弹动组件沿轴承的 移动方向等间距排列设置,每个弹动组件均包括伸缩件以及弹性元件,所述伸缩件沿着与 轴承组件移动方向垂直的方向延伸设置,所述伸缩件可滑动连接在所述调整架上,所述弹 性元件设置在伸缩件与调整架之间,且弹性元件的弹力始终促使伸缩件的作用端伸出至所 述支承台的侧边以内; 所述滚珠出料装置包括用于储存滚珠的料仓以及出料控制机构;所述料仓的底部 设有多个与轴承中滚珠数量一致的出料口,该多个出料口沿直线排列设置,且所述多个出 料口设置在支承台的上方;所述出料控制机构包括出料控制板以及驱动出料控制板移动的 4 CN 111571172 A 说 明 书 2/7 页 出料驱动机构,所述出料控制板设置在料仓的底面上,所述出料控制板上设有多个等间距 设置的出料通孔,相邻两个出料通孔之间的距离与所述支承台上相邻两个轴承组件的距离 相等,所述多个出料通孔之间构成密封挡料部。 上述连续式轴承滚珠装配设备的工作原理是: 多组装配好的轴承外圈和轴承内圈依次放置在支承台的后方,并通过人工或送料 机构驱动其向前移动;所述转动驱动机构驱动传送螺杆转动,在传送螺杆的带动下将多组 轴承外圈和轴承内圈逐一往前输送,实现多组轴承外圈和轴承内圈的等距输送,并且相邻 两个轴承组件之间的间距与相邻两个出料通孔之间的间距一致。 工作时,所述出料控制板的移动速度与多个轴承组件的移动速度保持一致;在传 送螺杆的带动下,当第一个轴承组件移动到与料仓的第一个出料口的对应处时,所述出料 控制板上的一个出料通孔也与该出料口对应,此时在料仓中的滚珠依次经过出料口以及出 料通孔后掉落至轴承外圈和轴承内圈之间,完成第一个滚珠的出料和装配;在后续滚珠出 料过程中,该轴承组件与该出料通孔始终对应,即该轴承组件移动至下一个出料口的对应 处时,该出料通孔也移动至下一个出料口,第二个滚珠通过第二个出料口和该出料通孔后 掉落装配至轴承组件上;如此不断地,在该轴承组件的移动过程中同时进行滚珠的掉落出 料和装配,直至经过所有出料口,从而完成所有滚珠的装配。由于传送螺杆连续地带动多个 轴承组件同步等距移动,所述出料驱动机构也持续地驱动出料控制板移动,因此当两个轴 承组件之间的空白处对应料仓上的出料口时,所述出料控制板上密封挡料部也与对应的出 料口对应,从而将出料口挡住,避免滚珠掉落。在生产过程中,多个轴承组件通过料仓的出 料口时均分别匹配一个出料通孔,实现多个轴承组件的同步移动和同步滚珠装配,当通过 所有出料口后则完成滚珠装配,在传送螺杆的带动下继续向前移动至其他工位即可,整个 滚珠装配过程无需等待,提高了轴承滚珠装配时的输送连续性,便于与其他加工模块连接, 有利于加快装配生产速度。 同时,在传送螺杆带动轴承组件向前移动的同时,由于伸缩件的作用端延伸至支 承台的侧边以内,因此在轴承移动的同时,会滑过所述多个弹动组件的伸缩件,由于伸缩件 与调整架之间设有弹性元件,因此轴承组件滑过时伸缩件会对轴承外圈产生不同方向的推 力,从而促使轴承外圈在伸缩件以及传送螺杆的螺旋槽中不断震动或者偏移,从而使得轴 承外圈与轴承内圈之间发生不同方向的相对偏移,并且让已经装进轴承外圈和轴承内圈之 间的滚珠也随之移动,进而让下一个滚珠在掉落时顺利进入到轴承外圈和轴承内圈之间 中,避免前后两个滚珠直接碰撞,确保在轴承移动的同时顺利进行滚珠装配。 本发明的一个优选方案,所述支承台的一侧设有竖向延伸设置的连接挡板;所述 调整架包括安装板以及两个分别设置在安装板前后两端的衔接板,所述安装板与所述连接 挡板相对设置,所述两个衔接板设置在所述连接挡板和所述安装板之间,所述安装板、连接 挡板以及两个衔接板形成一个呈矩形的安装框,所述安装板和连接挡板上均设有多个安装 孔,所述多个弹动组件的伸缩件穿设在所述安装孔上。 优选地,所述伸缩件包括滑行杆以及用于与轴承外圈接触的调整头;所述调整头 设置在滑行杆靠近支承台的一端;所述滑行杆设置在连接挡板和安装板的安装孔中,且所 述滑行杆上设有挡环;所述弹性元件由弹簧构成,该弹簧的两端分别抵紧在挡环和安装板 之间。 5 CN 111571172 A 说 明 书 3/7 页 本发明的一个优选方案,所述轴承送料装置还包括辅助上料机构,该辅助上料机 构由电机和皮带传动机构构成,所述皮带传动机构包括主动轮、从动轮以及环绕设置在主 动轮和从动轮之间的皮带,所述电机的动力输出轴与所述主动轮连接;沿着轴承的移动方 向,所述皮带的前端与所述支承台的后端对接设置。 优选地,所述支承台与所述辅助上料机构之间设有导料通道,该导料通道包括连 接段、导向段以及拼接段;其中,沿着轴承的移动方向,所述连接段、导向段以及拼接段依次 设置,且所述连接段、导向段以及拼接段的两侧均设有防护挡板;所述拼接段的宽度小于两 个轴承外圈的直径之和,所述连接段和导向段的宽度均比所述拼接段的宽度大;所述连接 段的后端部与所述皮带的前端部对接设置,所述拼接段的前端部与所述支承台的后端部对 接设置,所述导向段其中一侧的防护挡板从后往前逐渐靠近拼接段设置。 本发明的一个优选方案,所述支承台的前方设有出料通道。 本发明的一个优选方案,所述滚珠出料装置还包括导料组件,该导料组件设置在 所述出料控制板的下方;其中,所述导料组件包括多个导料筒,该多个导料筒的上端与所述 多个出料口一一对应设置,多个导料筒的下端竖直向下延伸设置,且与待装配的轴承组件 对应设置。 优选地,所述导料组件还包括连接组板,该连接组板包括竖直连接板以及水平连 接板,所述水平连接板的一侧连接在竖直连接板上,所述竖直连接板的上端与料仓底部连 接,所述多个导料筒均设置在所述水平连接板上。 本发明的一个优选方案,所述出料控制板由多个移动板构成;所述出料驱动机构 包括环形设置的移动带以及驱动移动带运转的动力源,所述多个移动板依次排列设置在所 述移动带上。 本发明的一个优选方案,所述料仓内设有两个导向斜板;所述两个导向斜板均一 端与料仓的侧壁连接,另一端向下倾斜设置且延伸至出料口的对应处。 本发明与现有技术相比具有以下有益效果: 1、本发明实现多个轴承组件在移动的同时进行滚珠装配,轴承组件和轴承送料装 置无需停顿,有利于提高生产线的连续性,从而提高轴承的装配效率。 2、本发明的轴承送料装置,在输送轴承过程中通过自动调整机构的设置,使得在 进行滚珠装配时,已经装配好的滚珠保持震动或偏移,从而使得正在装配的滚珠能够顺利 掉落进入轴承内外圈之间的间隙中,并且能有效避免滚珠之间发生直接碰撞,有利于降低 生产噪声。 3、本发明的轴承送料装置中,采用螺杆输送机构对多组轴承组件进行等距输送, 以便与出料控制机构配合,从而实现多个轴承组件同时进行滚珠装配,加快装配效率。 4、在滚珠装配过程中,多个轴承组件通过料仓的出料口时均分别匹配一个出料通 孔,并且在多个轴承组件移动过程中同步进行滚珠出料和装配,设计巧妙;当轴承组件通过 所有出料口后即可完成滚珠装配,在传送螺杆的带动下继续向前移动至其他工位即可,整 个滚珠装配过程无需等待,提高了轴承滚珠装配时的输送连续性,便于与其他加工模块连 接,有利于加快装配生产速度。 6 CN 111571172 A 说 明 书 4/7 页 附图说明 图1-图2为本发明的连续式轴承滚珠装配设备的其中一种