技术摘要:

一种可以生物降解的纸塑复合结构,包括:至少一种醋酸纤维素或其衍生物薄膜;一种纸质基材;所述醋酸纤维素或其衍生物薄膜与纸质基材结合形成纸塑复合结构。配方中包括的纤维素材料包括取代度为1.5到2.8的醋酸纤维素或者其衍生物。还包括能够降低纤维素软化温度的塑化 全部

背景技术:

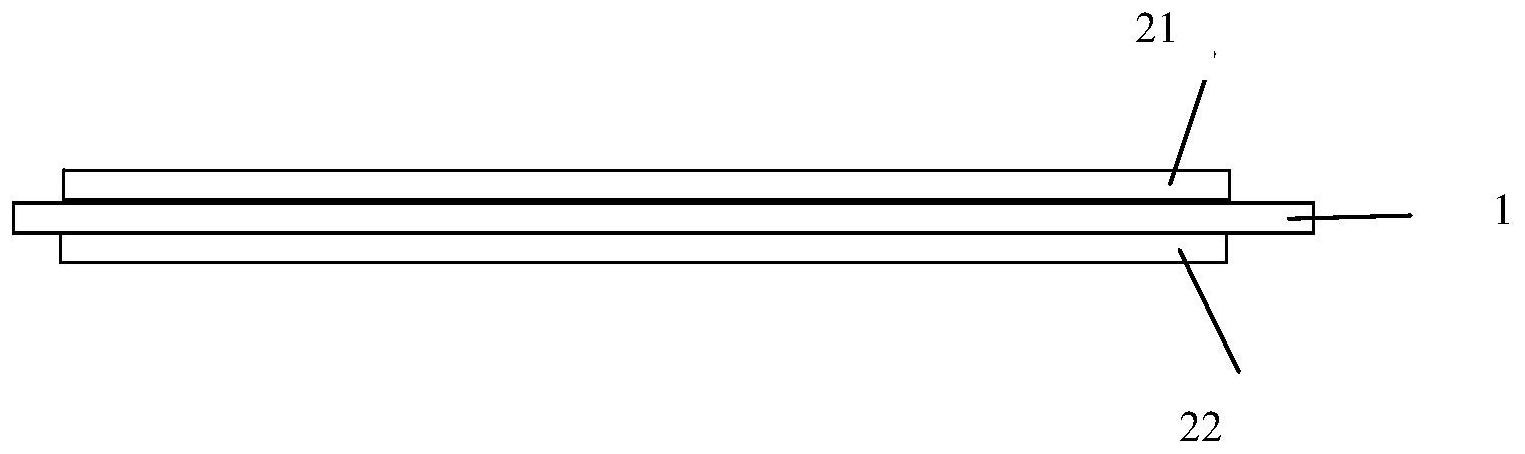

针对可包装薄膜的技术需求,本发明的目的在于提供一种基可以生物降解的材料 来制作环保纸塑复合结构,可应用于包装材料,可以自然降解以消除或减少与其相关的环 境污染问题。 为了达到上述目的,本发明的解决方案是: 一种可以生物降解的纸塑复合结构,包括,至少一种醋酸纤维素或其衍生物薄膜; 一种纸质基材; 所述醋酸纤维素或其衍生物薄膜与纸质基材结合形成纸塑复合结构。 本发明采用纤维素为原料经酰化制成可生物降解的可以加工的可降解环保塑料。 纤维素在大自然中有丰富的来源,经过纯化后即可作为原料,可以高效地制备不会造成环 境污染的,可以生物降解的纤维素基环保材料。上述采用的纤维素可以来源于木浆、棉浆, 可以包括草本纤维,如麻、秸秆等。 醋酸纤维素是一种用天然纤维素做原料,经过乙酰化反应制成,可以在环境中降 解。但醋酸纤维素的主链是由1,4-β-D-吡喃型葡萄糖基组成,是刚性链,同时纤维素乙酰 化后还剩余部分羟基,存在分子内、分子间氢键结构,使醋酸纤维素无法直接熔融加工。必 须用塑化剂塑化才可以进一步加工。 醋酸纤维素的主链是由1,4-β-D-吡喃型葡萄糖基组成,每个葡萄糖环的2、3、6位 有3个羟基可以被酰基化,一般地可以被乙酰基、丙酰基或丁酰基,单独或几种取代,根据需 要可以控制每个取代基的含量,可以在0.1-3之间。广泛用于生产烟草过滤材料的醋酸纤维 素的取代度为2.4-2.7,其中含有乙酰基取代集团和未反应的羧基;如下式: 8 CN 111546740 A 说 明 书 3/10 页 其中 生产醋酸纤维素要求来源于木材或棉花的纤维素纯度高于90%。纤维素粘度在5- 10dL/g。纤维素粘度是指其在铜氨溶液中的特性粘度,将绝干纤维素溶解在50%铜氨水溶 解中,配成成浓度为0.25%的溶液,在25℃时用乌氏粘度计测定其特性粘度。 纤维素酰基化试剂可以采用,包括但不限于乙酸酐、丙酸酐、丁酸酐、己酸酐,或者 采用以上一种或者几种的混合。一般流程为纤维素经过活化预处理,加入催化剂,一般为硫 酸,及相应的酸酐,经酰基化、水解、沉析、洗涤、干燥,即得成品。 如采用乙酸酐乙酰化,制成品为醋酸纤维素,乙酰基取代度(X Y Z)范围在1.5- 2.8,优选地在1.8-2.7,更优选地在1.9-2.6。醋酸纤维素的特性粘度为1.2-1.8dL/g,优选 地1.25-1.75dL/g,更优选地1.35-1.7dL/g。其分子量为10000-120000Dalton;优选地,其分 子量为20000-100000Dalton;更优选地,其分子量为25000-90000Dalton。 还可以采用醋酐、丙酐混合酰化,可制得乙丙纤维素(CAP),乙酰基取代度范围在 0.1-0.5,丙酰基取代度在1-2.5。数均分子量范围在15000-90000Dalton。 还可以采用醋酐、丁酐混合酰化,可制得乙丙纤维素(CAB),乙酰基取代度范围在 0.1-1.5,丁酰基取代度在1-2.5。数均分子量范围在15000-90000Dalton之间。 上面描述的醋酸纤维素及衍生物可以用来制作薄膜。可选地,纤维素酯包括醋酸 纤维素、和具有混合基团的醋酸丙酸纤维素、醋酸丁酸纤维素。 酰基化纤维素可以在一定程度上破坏纤维素的氢键或结晶度,使纤维素材料可以 在常用的溶剂中溶解或者使玻璃化转变,软化温度及熔点降低,提高纤维素材料的加工性 能。在纤维素羟基上接枝烃类及羰基类官能团,可以使纤维素材料具有注塑加工性能,如 CAB,CAP。 所述纤维素衍生物还可以是甲基纤维素醚,乙基纤维素醚,羧甲基纤维素、羧乙基 纤维素、羟丙基纤维素和羟丙基甲基纤维素。将精致棉经碱处理后,用氯甲烷、环氧乙烷、环 氧丙烷或一氯醋酸钠作为醚化剂,进行醚化可得。 9 CN 111546740 A 说 明 书 4/10 页 如果取代基主要是乙酰基,材料可以部分具有热加工性能,但无法满足工业塑料 制品热加工的需求。因此需要外加增塑剂,提高其塑化加工性能。塑化剂是在工业生产上被 广泛使用的高分子材料助剂,又称增塑剂。凡是添加到聚合物材料中能使聚合物塑性增加 的物质都称为塑化剂。增塑剂的作用主要是减弱树脂分子间的次价键,增加树脂分子链的 移动性,降低树脂分子的结晶性,增加树脂分子的可塑性,使其柔韧性增强,提高加工性能。 还可以降低生产成本,提高生产效益。塑化剂的添加量一般保持在能和高分子材料互溶,在 出现相分离的临界浓度一下。 邻苯二甲酸酯,是一大类脂溶性化合物,常用于改性热塑性聚合物如PVC。此类材 料也可以用作醋酸纤维素材料的塑化剂。常见的有邻苯二甲酸二甲酯(DMP)、邻苯二甲酸二 乙酯(DEP)、邻苯二甲酸二(2-乙基己基)酯(DEHP)、邻苯二甲酸二丁酯(DBP)和邻苯二甲酸 二乙酯(di-ethyl phthalate,DEP)、邻苯二甲酸二辛酯(DOP)、邻苯二甲酸丁苄酯(BBP)、邻 苯二甲酸二辛酯(DOP)、邻苯二甲酸二异壬酯(DINP)邻苯二甲酸二异辛酯、邻苯二甲酸二异 丁酯、邻苯二甲酸二异辛酯、邻苯二甲酸二异壬酯、邻苯二甲酸二异癸酯、邻苯二甲酸二环 己酯等。 当醋酸纤维素的塑化剂是邻苯二甲酸二乙酯(DEP)时,在混合材料中所占的质量 分数为1%-45%,优选地质量分数为10%-40%,最优选的25%-35%。 本发明中还包括塑化剂,尤其是环保类塑化剂,指对环境不造成有害影响或者能 满足与食品接触材料要求的有机化合物或低聚物。环保型塑化剂可选范围包括甘油酯类、 柠檬酸酯类、乙酰柠檬酸酯类、乙二醇低聚物、丙二醇低聚物、乙二醇丙二醇共聚物、环氧植 物油酯及其它脂肪酸酯类增塑剂的一种或者多种的组合。 环保型塑化剂还可以是环氧大豆油,环氧硬脂酸丁酯、环氧糠油酸丁酯、环氧大豆 油酸丁酯、环氧棉子油酸丁酯、环氧菜油酸丁酯、环氧妥尔油酸丁酯、环氧苍耳油酸丁酯等。 环保型增塑剂也可以是2,2,4-三甲基-1,3-戊二醇二异丁酸酯,2,2-二甲基-1,3- 丙二醇,四[3-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,单十二酸脱水山梨酸酯,单 硬脂酸甘油酯,甘油单、双月桂酸酯,甘油三月桂酸酯,己二酸二(2-乙基己基)酯,己二酸二 异壬酯,己二酸与1,2-丙二醇的聚合物的十二烷酸酯。 环保型塑化剂还可以是异山梨醇二辛酸酯,生物基聚己内酯。异山梨醇二辛酸酯 是用天然的异山梨醇合成,是一种非离子表面活性剂,应用在化妆品领域,也可以用作增塑 剂。生物基聚己内酯是一种生物可降解材料,可以由5-羟甲基糠醛加氢合成的己二醇,经成 环、开环聚合而成。 以上增塑剂可以单独使用,或者是几种混合使用。 下面分别具体描述几大类环保型增塑剂及其用于醋酸纤维素增塑剂的使用范围。 环保类塑化剂可以是具有下面分子结构的甘油酯类塑化剂: 其中, 10 CN 111546740 A 说 明 书 5/10 页 可选地,上述甘油酯指不同羧酸酯,包括甘一酯,甘二酯,甘三酯,所述羧酸包括碳 原子数为2-18的脂肪酸等。 当塑化剂是三醋酸甘油酯时,在混合材料中三醋酸甘油酯添加量为1%-45%,优 选的10%-45%,更优选的25%-40%。 环保型塑化剂还可以是: R1O(CH2CH2O)nR2 其中, R1,R2=H,CH3, n=1,2,3,4,5; 或者是 其中, R7,R8,R9=CH3,C2H5,C3H7,C5H12,C7H15。 可选地,上述柠檬酸酯包括,柠檬酸三乙酯,柠檬酸三丙酯,柠檬酸三丁酯等。 可选地,上述乙酰柠檬酸酯包括,乙酰柠檬酸三乙酯,乙酰柠檬酸三丙酯,乙酰柠 檬酸三丁酯等。 柠檬酸脂类塑化剂和三醋酸甘油酯类塑化剂可以混合使用,柠檬酸酯类塑化剂的 加入可以调整材料疏水性,降低亲水性强的增塑剂的迁移。如果是三醋酸甘油酯和柠檬酸 三丁酯混合使用,柠檬酸三丁酯在混合增塑剂中的比例范围为0.1%-60%,优选地比例范 围在20%到45%之间。三醋酸甘油酯和柠檬酸三丁酯混合比例确定方法包括:(1)将三醋酸 甘油酯和柠檬酸三丁酯按一定的比例混合;(2)将醋酸纤维素溶于丙酮然后与混合增塑剂 混合;(3)将混合溶液放置于表面皿自然风干,然后观察莫得透明性。透明表示可以相容。浑 浊表明不能完全互溶。柠檬酸三丁酯临界浓度定义为上限。混合增塑剂在醋酸纤维素中的 添加量为1%-45%,优选的10%-45%,更优选的25%-40%。 如果将乙酰柠檬酸脂类塑化剂和三醋酸甘油酯类塑化剂混合使用,可以是三醋酸 甘油酯和乙酰柠檬酸三丁酯。乙酰柠檬酸三丁酯在混合增塑剂中比例范围0.1%-55%,优 选地比例在20%到50%之间。三醋酸甘油酯和乙酰柠檬酸三丁酯混合比例确定方法包括: 11 CN 111546740 A 说 明 书 6/10 页 (1)将三醋酸甘油酯和乙酰柠檬酸三丁酯按一定的比例混合;(2)将醋酸纤维素溶于丙酮然 后与混合增塑剂混合;(3)将混合溶液放置于表面皿自然风干,然后观察莫得透明性。透明 表示可以混。浑浊表明不能完全互溶。乙酰柠檬酸三丁酯临界浓度定义为上限。混合增塑剂 在醋酸纤维素中的添加量为1%-45%,优选的10%-45%,更优选的25%-40%。 塑化剂还可以是乙二醇低聚物、丙二醇低聚物,或乙二醇丙二醇共聚物的一种或 者多种组合,所述乙二醇低聚物、丙二醇低聚物,或乙二醇丙二醇共聚物是指分子量在150- 1500g/mol之间的乙二醇低聚物、丙二醇低聚物,或乙二醇丙二醇共聚物,例如PEG 300,PEG 400,PEG 600;PEG 800和PEG 1000。乙二醇低聚物、丙二醇低聚物的端基为羟基。名称中的 数值代表PEG的数均分子量,单位为g/mol。PEG和醋酸纤维素混合比例确定方法包括:将PEG 和醋酸纤维素按一定的比例在丙酮中混合形成透明溶液。然后将混合溶液放置于表面皿自 然风干,然后加热到80℃去除溶剂,然后观察膜的透明性。透明表示可以共混相容。浑浊表 明不能完全互溶。PEG塑化剂的选择标准是保证塑化剂与醋酸纤维素完全相容。实验表明当 PEG分子量等于或小于1000时,在PEG添加量为50%时仍然互溶。当PEG分子量为1500g/mol 时,相容含量为20%。根据以上规则,PEG塑化剂分子量优选地为200-1500g/mol,更优选的 为250到800g/mol。增塑剂添加量可以为1%-45%,优选的10%-40%,更优选的20%-35%。 可选地,乙二醇低聚物,丙二醇低聚物或乙二醇丙二醇共聚物的端羟基被烷基或 羧酸基取代的,包括三乙二醇二甲醚、四乙二醇二甲醚、三乙二醇二醋酸酯;一种或几种塑 化剂添加量为1%-45%,优选的为10%-40%,更优选的为20%-35%。 所述的环氧植物油酯,包括环氧大豆油,环氧硬脂酸丁酯、环氧糠油酸丁酯、环氧 大豆油酸丁酯、环氧棉子油酸丁酯、环氧菜油酸丁酯、环氧妥尔油酸丁酯、环氧苍耳油酸丁 酯中的一种或多种组合。 所述脂肪酸酯类塑化剂,包括2,2,4-三甲基-1 ,3-戊二醇二异丁酸酯,2,2-二甲 基-1,3-丙二醇,四[3-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,单十二酸脱水山梨 酸酯,单硬脂酸甘油酯,甘油单、双月桂酸酯,甘油三月桂酸酯,己二酸二(2-乙基己基)酯, 己二酸二异壬酯,己二酸与1,2-丙二醇的聚合物的十二烷酸酯,异山梨醇二辛酸酯或生物 基聚己内酯的中一种或者多种组合。异山梨醇二辛酸酯是用天然的异山梨醇合成,是一种 非离子表面活性剂,应用在化妆品领域,也可以用作增塑剂。生物基聚己内酯是一种生物可 降解材料,可以由5-羟甲基糠醛加氢合成的己二醇,经成环、开环聚合而成。 可选地,上述混合材料配方中还可以添加不具有反应活性的无机非活性颗粒,用 以调节白度或色彩或改善其他性能的固体添加剂颗粒,其中包括但不限于二氧化钛,氧化 铝,氧化锆、玻璃珠、二氧化硅,硅酸盐球,高岭土颗粒,蔗糖粉、糊精、乳糖、糖粉、葡萄糖、甘 露醇、淀粉,甲基纤维素、乙基纤维素、微晶纤维素,聚乳酸、聚羟基丁酸酯、聚ε-己内酯、聚 乙醇酸、聚羟基烷酸酯,粉碎后的谷物,铝,铁、铜、硫酸钙中的一种以上。所谓不具有反应活 性的无机非活性是指颗粒不与醋酸纤维素或其反应产物在室温到100℃之间发生化学反 应。 所述颗粒形状包括球形、类球形、饼状、薄片状、带状、针状、多边形状、带刻面形状 或随机形状。所述颗粒为纳米级颗粒,粒径范围在10-400nm,在混合材料中所占的质量分数 为0%-10%。 当添加颗粒为TiO2时,其浓度为0.05%到5%,优选的0.1%到1%,更优选的为 12 CN 111546740 A 说 明 书 7/10 页 0.2%到0.4%。 此外还可以根据需要添加抗氧化剂、热稳定剂及紫外光稳定剂。抗氧化剂广泛用 于高分子材料中,用于防止聚合物材料因氧化降解而失去强度和韧性,包括四[β-(3,5-二 叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧化剂1010)、3-(3,5-二叔丁基-4-羟基苯基)丙 酸正十八烷醇酯(抗氧化剂1076)、亚磷酸三(2,4-二叔丁苯基)酯(抗氧化剂168)、4,4'-硫 代双(6-叔丁基-3-甲基苯酚)(抗氧化剂300)、N,N'-双-(3-(35-二叔丁基-4-羟基苯基)丙 酰基)己二胺(抗氧化剂1098)、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)(抗氧化剂2246)。热 稳定剂包括硬酯酸钡、月桂酸钡、蓖麻酸钡、硬脂酸钙、蓖麻酸钙、硬脂酸锌、硬脂酸镁。光稳 定剂(英文名称Light stabilizer;photostabilizer)是高分子制品(例如塑料、橡胶、涂 料、合成纤维)的一种添加剂,它能屏蔽或吸收紫外线的能量,猝灭单线态氧及将氢过氧化 物分解成非活性物质等功能,使高分子聚合物在光的辐射下,能排除或减缓光化学反应可 能性,阻止或延迟光老化的过程,从而达到延长高分子聚合物制品使用寿命的目的。可以是 邻羟基二苯甲酮类、苯并三唑类、水杨酸酯类、三嗪类、取代丙烯腈类。 上述可降解材料还可以添加其他助剂,包括食品级色素或染料。食用色素包括如 红曲、叶绿素、姜黄素、胡萝卜素。环保染料指符合REACH注册的染料,一般有日本化药公司 的Kayalon POlyesters LW分散染料,亨斯迈Cibacet EL分散染料、BASF公司Compact Eco- CC-E(Eco-CC-S)分散染料、德司达DianixAC-E(UPH)染料。染料分子可以完全溶解在混合材 料或混合后不存在相分离。 塑化过程是将上述纤维素酰化物粉碎成一定粒径。然后将粉料与增塑剂在混合均 匀。将上述粉料加入双螺杆挤出机塑化、拉伸、冷却、切粒,制成塑化粒子。上述粒子的熔指 范围在80-400g/10min(210℃,10kg砝码)。上述粒子软化温度为40℃到120℃之间。优选的 在50℃到100℃之间。 上述粒子可以用溶液法制成薄膜:用溶剂溶解醋酸纤维素,溶剂可以是丙酮、甲乙 酮、双丙酮醇、乙酸、甲酸甲酯、乙酸甲酯、乙酸乙酯、乳酸乙酯、二甲基甲酰胺、二甲基乙酰 胺、硝基甲烷、甲基乙二醇乙酸酯、二氯甲烷甲醇混合溶液、四氢呋喃、二氧六环和二氧戊 环,添加上述增塑剂和添加剂,控制溶液浓度2%-20%,优选地4%-17%,更优选地6%- 14%。,搅拌至透明澄清的均相铸膜液。将铸膜液静置脱泡。将铸膜液流延或刮涂在玻璃基 板上,控制厚度为50微米-1000微米,然后干燥、分离、收卷,得醋酸纤维素膜。所述薄膜厚度 为1微米到800微米,优选的20微米到500微米,更优选的50微米到250微米。 上述粒子可以经吹膜工艺制成薄膜: 将上述塑化粒子在单螺杆挤出机上,经过熔融、熔融温度180℃-230℃,优选地190 ℃-220℃,更优选地采用200℃-210℃。采用平挤上吹法,使用直角机头,即机头出料方向与 挤出机垂直,挤出管环向上,牵引至一定距离后,由人字板夹拢,所挤管状由底部引入的压 缩空气将它吹胀成泡管,并以压缩空气气量多少来控制它的横向尺寸,以牵引速度控制纵 向尺寸,泡管经冷却定型就可以得到吹塑薄膜。以挤出管口膜厚度和成品膜厚度计算拉伸 比,拉伸比范围为1︰1~50︰1,优选地2︰1~40︰1,更优选地5︰1~30︰1。 上述塑化粒子还可以加工成膜片: 将上述制备好的塑料粒子加入单螺杆挤出机,经过熔融,熔融温度180度-230度, 优选地190度-220度,从一定厚度的细长口模挤出、经过一定牵伸比的拉伸,达到厚度为50- 13 CN 111546740 A 说 明 书 8/10 页 500μm的薄膜,经冷却、牵伸、裁剪、收卷制得可生物降解塑料薄膜。上述挤出口模的厚度为 0.2-5mm,优选地为0.5~2mm。牵伸比为1︰1~50︰1,优选地为2︰1~10︰1。 醋酸纤维素薄膜与纸复合可以用多种方法进行复合。其中一种方法为热压法。薄 膜和纸贴合后经过挤压辊在一定压力下压紧,压紧温度80℃-180℃,优选地100℃-160℃, 挤压辊的压力为0.1-10MPa,优选地为0.2-5Mpa,制成单面或双面塑化的纸塑复合膜。 醋酸纤维素薄膜与纸复合还可以是刮膜、涂布或喷涂方式成膜。将纤维素酯溶解 在溶剂中,溶剂可以是丙酮、甲乙酮、双丙酮醇、乙酸、甲酸甲酯、乙酸甲酯、乙酸乙酯、乳酸 乙酯、二甲基甲酰胺、二甲基乙酰胺、硝基甲烷、甲基乙二醇乙酸酯、二氯甲烷甲醇混合溶 液、四氢呋喃、二氧六环和二氧戊环,添加上述增塑剂和添加剂,控制溶液浓度2%-20%,优 选地4%-17%,更优选地6%-14%。将上述纤维素酯溶液静置脱泡,均匀地刮膜、涂布或喷 涂于纸面上,经加热到30-100℃,将溶剂挥发,然后经对棍挤压整理得环保型纸塑复合膜。 上述纸塑复合结构中的纸可以是纸袋纸、牛皮纸、半透明纸、条纹牛皮纸、胶卷保 护原纸、中性包装纸、伸性纸袋纸、薄页包装纸、普通包装纸、条纹包装纸、香皂包装纸、包装 原纸、食品羊皮纸、糖果包装原纸、冰棍包装纸、仿羊皮纸、普通食品包装纸、防油纸。所述纸 张的厚度为20微米到800微米,优选的30微米到500微米,更优选的50微米到250微米。 所述薄膜与超纯水表面接触角为50°-90°之间,优选地在65°-80°之间。 上述薄膜或复合薄膜可应用于包装领域。如果使用的是环保型塑化剂,醋酸纤维 素纸复合材料可以用于与食品接触的应用和包装领域,如餐盘、水杯、食品包装袋。 附图说明 图1为本发明可降解纸塑复合膜实施例的结构示意图。

技术实现要素:

以下结合实施例对本发明作进一步说明。下列各实施例中的百分数(%),除非另 有说明,均为质量百分数。热变形温度是使用热机械分析仪(美国TA公司TMA-Q400)得到的。 熔融指数在Ceast MF20型熔融指数测试仪上测试,除非另有说明,测试条件为210℃,砝码 质量10kg。表面张力测试仪为DCAT25,动态接触角测试法测试膜材与超纯水在20℃的接触 角。以下结合具体的配方及实施例对本发明作进一步的说明。 如图1所示,本发明包括纸质基材即纸张1、上覆盖膜21和下覆盖膜22;纸张1由上 覆盖膜21和下覆盖膜22分别从上下两个方向包覆,从而形成一种纸塑复合结构;所述纸可 以是纸袋纸、牛皮纸、半透明纸、条纹牛皮纸、胶卷保护原纸、中性包装纸、伸性纸袋纸、薄页 包装纸、普通包装纸、条纹包装纸、香皂包装纸、包装原纸、食品羊皮纸、糖果包装原纸、冰棍 包装纸、仿羊皮纸、普通食品包装纸、防油纸等等。所述纸张的厚度为20微米到800微米,优 选的30微米到500微米,更优选的50微米到250微米。 上覆盖膜21和下覆盖膜22采用本发明所述的醋酸纤维素或其衍生物薄膜,如上所 述,具有多种选择;另外,图1所示为双面塑化结合的纸塑复合膜结构,根据实际需要,也可 以是单面塑化结合的纸塑复合膜结构、局部塑化结合的纸塑复合膜结构;某些情况下,纸质 基材、醋酸纤维素或其衍生物薄膜也可以具有复合结构,进行各种组合、产生各种不同的结 构……此不赘述。 14 CN 111546740 A 说 明 书 9/10 页 实施例1 1)将醋酸纤维素在研磨机内粉碎成粒径200μm的粉末(乙酰基取代度2.45,特性粘 度1.54dL/g,数均分子量37000,重均分子量63000,Mw/Mn为1.7)。 2)将醋酸纤维素粉末70份,在120℃下干燥2小时后,与三醋酸甘油酯30份,抗氧化 剂1010 1份,在混合机上混合均匀。 3)将上述粉料加入双螺杆挤出机塑化挤出,双螺杆机6个加热区的温度分别为 130/150/165/180/190/190,机头温度190℃,挤出机机头压力为0.2-0.4Mpa,螺杆转速为 50-90转/分钟。 4)挤出丝条经拉伸、冷却、切粒,制成醋酸纤维素塑料粒子。熔融指数为100g/ 10min。 实施例2 1)将醋酸纤维素在研磨机内粉碎成粒径200μm的粉末(乙酰基取代度2.45,特性粘 度1.54dL/g,数均分子量37000,重均分子量63000,Mw/Mn为1.7)。 2)将醋酸纤维素粉末70份,在120℃下干燥2小时后,与三乙二醇二甲醚30份,抗氧 化剂1010 1份,在混合机上混合均匀。 3)将上述粉料加入双螺杆挤出机塑化挤出,双螺杆机6个加热区的温度分别为 130/150/165/180/190/190,机头温度190℃,挤出机机头压力为0.2-0.4Mpa,螺杆转速为 50-90转/分钟。 4)挤出丝条经拉伸、冷却、切粒,制成醋酸纤维素塑料粒子。熔融指数为310g/ 10min。 实施例3 1)将实施例1中的粒子加入双螺杆挤出机,加热温度200℃,经过厚度为1mm的口模 挤出成膜。 2)经过拉伸辊5倍拉伸,得到厚度100μm的薄膜。 制备膜的接触角为76度。 实施例4 1)将实施例2粒子加入双螺杆挤出机,加热温度200℃,经过厚度为1mm的口模挤出 成膜。 2)经过拉伸辊10倍拉伸,得到厚度50μm的薄膜。 所得薄膜的接触角为68度。 实施例5 1)将实施例3中的薄膜和厚度为50μm的纸袋纸复合压制,压紧辊温度150℃,压紧 压力0.5MPa。 2)复合模经裁切、收卷得到厚度为130μm的醋酸纤维素复合膜。 实施例6 1)将实施例4薄膜置于厚度为100μm的纸袋纸的上下两面,共同进入辊压机压紧, 压紧辊温度150℃,压紧压力0.7MPa。 2)复合模经裁切、收卷得到厚度为120μm的醋酸纤维素复合膜。 实施例7 15 CN 111546740 A 说 明 书 10/10 页 1)将实施例1塑化粒子在单螺杆挤出机上,经过熔融、熔融温度210℃。 2)采用平挤上吹法,使用直角机头,挤出管环向上,牵引后,所挤管状由底部引入 的压缩空气将它吹胀成泡管,控制牵伸比为50︰1. 3)泡管经人字板收集,冷却定型就可以得到厚度为50μm的薄膜。 所得薄膜的接触角为76度。 实施例8 1)将实施例7吹塑薄膜裁切成厚度50μm的单层膜。 2)将将薄膜和厚度为100μm的纸袋纸复合压制,压紧辊温度150℃,压紧压力 0.5MPa。 3)复合模经裁切、收卷得到厚度为120μm的醋酸纤维素复合膜。 实施例9 1)将醋酸纤维素(乙酰基取代度2.45,特性粘度1.54dL/g,数均分子量37000,重均 分子量63000,Mw/Mn为1.7)30份,三醋酸甘油酯70份,抗氧化剂1086 1份,溶解在丙酮溶液 中,控制浓度为6%。 2)将上述溶液均匀喷涂在厚度100μm的纸袋纸上。 3)将复合纸在50℃条件下挥发掉大部分溶剂。 4)将复合纸在0.4MPa,100℃辊压机上压紧整理,收卷得厚度为110μm的复合模。 实施例10 1)将醋酸纤维素(乙酰基取代度2.45,特性粘度1.54dL/g,数均分子量37000,重均 分子量63000,Mw/Mn为1.7)30份,三醋酸甘油酯70份,抗氧化剂1086 1份,溶解在丙酮溶液 中,控制浓度为12%。 2)将上述溶液均匀刮涂在厚度100μm的纸袋纸上。 3)将复合纸在50℃条件下挥发掉大部分溶剂。 4)将复合纸在0.4MPa,100℃辊压机上压紧整理,收卷得厚度为140μm的复合模。 上述相关说明以及对实施例的描述是为便于该技术领域的普通技术人员能理解 和应用本发明。熟悉本领域技术的人员显然可以容易地对这些内容做出各种修改,并把在 此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上 述相关说明以及对实施例的描述,本领域的技术人员根据本发明的揭示,不脱离本发明范 畴所做出的改进和修改都应该在本发明的保护范围之内。 16 CN 111546740 A 说 明 书 附 图 1/1 页 图1 17