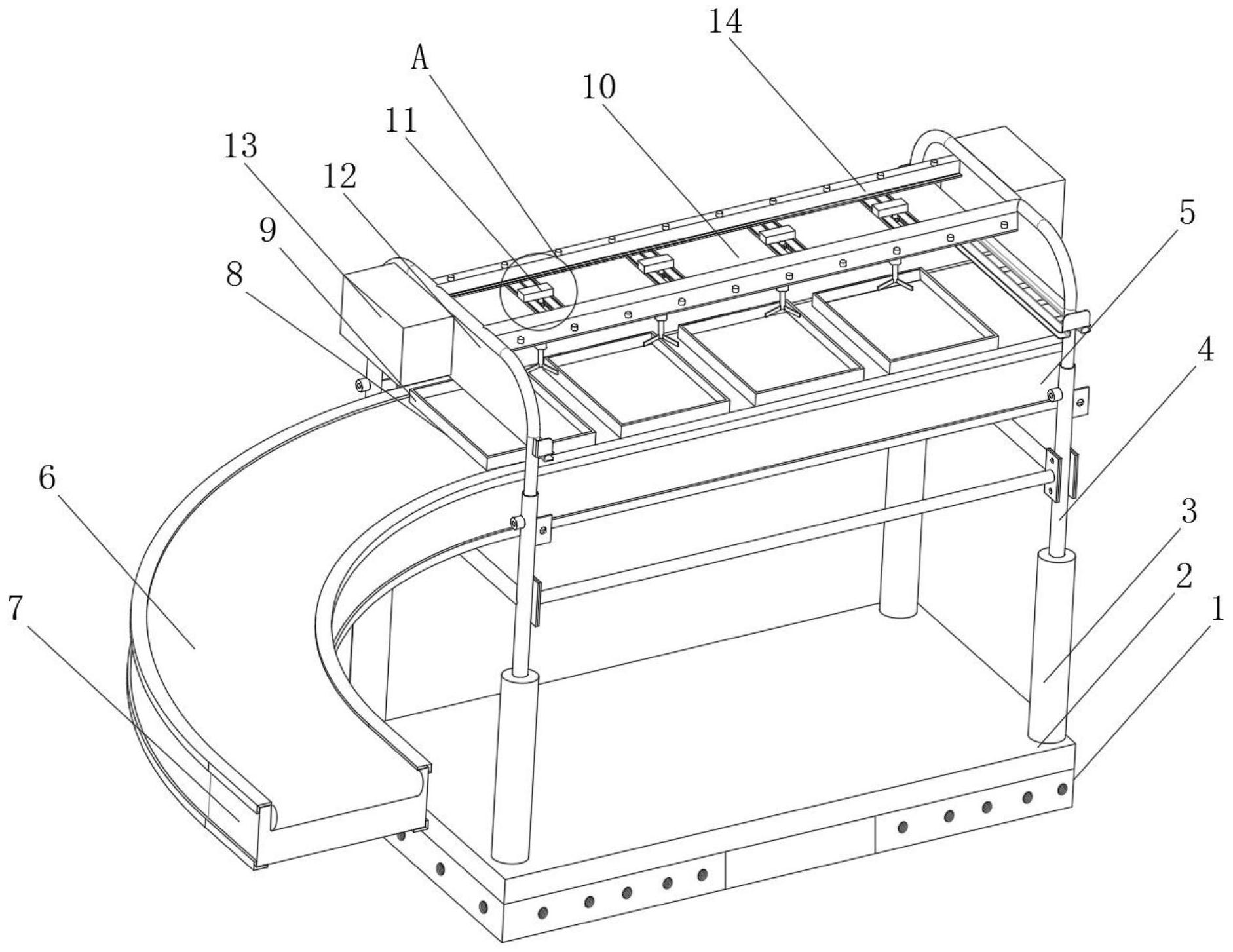

技术摘要:

本发明公开了一种塑料制品加工用注塑机混合加热装置,包括呈长方体形结构的下支台、旋盘、输送台和搅料台,所述下支台上方设置有长方体形结构的旋盘,且旋盘四角上方竖向设置有第一液压缸,所述第一液压缸上方伸动连接有第一液压轴。本发明的有益效果是:第一电机通过 全部

背景技术:

混合加热装置是注塑机上一个不可或缺的构件,通过将不同的塑料原料在混合加 热装置的混料盘中加热为流态,并相互混合,以便注塑机能将塑料流体加工成不同的塑料 制品。 现有的塑料制品加工用注塑机混合加热装置在使用时仍然存在很大的缺陷,现有 的注塑机混合加热装置对塑料原料混合加热的混合效率慢,且混合加热装置对塑料原料混 合不够完全、混合质量差,且混合加热装置只能适配同一种注塑机进行配合工作,混合加热 装置与注塑机安装使用不够便捷,混合加热装置在注塑机上安装后,不能灵活调节混料盘 的使用高度,不便于注塑机上的部件向混料盘中吸料取料,混合加热装置工作的自动化程 度低,使用费时费力。

技术实现要素:

本发明的目的就在于为了解决现有的注塑机混合加热装置对塑料原料混合加热 的混合效率慢;且混合加热装置对塑料原料混合不够完全、混合质量差;且混合加热装置只 能适配同一种注塑机进行配合工作,混合加热装置与注塑机安装使用不够便捷;混合加热 装置在注塑机上安装后,不能灵活调节混料盘的使用高度,不便于注塑机上的部件向混料 盘中吸料取料;混合加热装置工作的自动化程度低,使用费时费力的问题,而提出一种塑料 制品加工用注塑机混合加热装置。 本发明的目的可以通过以下技术方案实现:一种塑料制品加工用注塑机混合加热 装置,包括呈长方体形结构的下支台、旋盘、输送台和搅料台,所述下支台上方设置有长方 体形结构的旋盘,且旋盘四角上方竖向设置有第一液压缸,所述第一液压缸上方伸动连接 有第一液压轴,且第一液压轴顶部垂直设置有圆弧形结构的输送台,所述输送台两端均设 置有第一电机,两个第一电机通过转轴转动连接有呈环形结构的滚动钢带,所述滚动钢带 上设置有四个呈中空长方体形结构的混料盘,且混料盘周向设置有电热板,所述输送台上 方两侧均竖向设置有侧隔板,两个侧隔板之间设置有搅料台,所述搅料台上等间距竖向设 置有四个搅动组件,且搅料台一侧水平设置有翻摆杆,两个侧隔板侧壁均设置有第二电机; 所述下支台中部设置有第三电机,且第三电机中部上方转动连接有第一齿轮,所 述第三电机边缘处侧壁等间距周向设置有若干个螺孔; 所述搅动组件顶部设置有第四电机,且第四电机下方通过转轴转动连接有第二齿 轮,所述第二齿轮下方竖向设置有下连轴,且下连轴下方垂直设置有第二液压缸,所述第二 液压缸下方伸动连接有第二液压轴,且第二液压轴下方等弧度设置有三个摆料板; 所述搅料台上设置有中空的与第二齿轮相适配的套齿槽,且第二齿轮连接到套齿 4 CN 111590823 A 说 明 书 2/5 页 槽中,套齿槽一侧的滚壁上等间距设置若干个凸齿,所述第二齿轮与凸齿啮合连接,第四电 机带动第二齿轮在滚壁上滚动,带动摆料板旋转对塑料原料混合搅动,且第二齿轮在套齿 槽中不断前后往复移动工作,在提高了该装置对塑料原料混合加热的效率的同时,也保证 该装置对塑料原料混合更加完全、混合的质量更高。 本发明的进一步技术改进在于:所述第二电机通过转轴与翻摆杆和搅料台均呈转 动连接。 本发明的进一步技术改进在于:所述第一齿轮连接到旋盘底部中间,且第三电机 通过第一齿轮与旋盘呈转动连接,第三电机通过第一齿轮带动旋盘旋转调节,能够灵活调 节混料盘中塑料流体的位置,便于不同注塑机上的吸塑部件向混料盘中取料。 本发明的进一步技术改进在于:所述第四电机底部两端均套设有滚轮,且套齿槽 两侧均设置有与滚轮相适配的侧滚槽,滚轮连接到侧滚槽内部,滚轮在侧滚槽中滚动,配合 搅动组件移动,保证搅动组件移动工作更加平稳、顺滑。 本发明的进一步技术改进在于:所述第四电机通过第二齿轮与下连轴、第二液压 缸、第二液压轴均呈转动连接,搅动组件上的第二液压缸通过第二液压轴带动摆料板向下 移动至混料盘中,且在此同时,第四电机带动第二齿轮在滚壁上滚动,带动摆料板旋转对塑 料原料混合搅动,且第二齿轮在套齿槽中不断前后往复移动工作,在提高了该装置对塑料 原料混合加热的效率的同时,也保证该装置对塑料原料混合更加完全、混合的质量更高。 本发明的进一步技术改进在于:所述第二电机能够带动搅料台翻转的角度为-度, 第二电机能通过转轴带动翻摆杆翻转,将搅料台翻动调节,保证注塑机上的部件向混料盘 中吸塑更方便、高效,保证该装置上的部件不会与注塑机上的部件发生刮擦损坏。 本发明的进一步技术改进在于:所述搅料台底部设置有光电传感器,通过光电传 感器检测混料盘的位置,且光电传感器与搅料台内部设置的PLC控制器通信连接,通过PLC 控制器控制该装置上的搅动组件对混料盘中的塑料原料混合搅动。 本发明的进一步技术改进在于:该装置的使用方法具体包括以下步骤: 步骤一:通过下支台侧壁螺孔中螺接螺栓,通过螺栓将下支台与注塑机连接安装, 将不同种类的塑料原料被放入输送台的混料盘中,电热板通电加热,使塑料原料热融为流 体; 步骤二:第一电机通过转轴带动滚动钢带滚动,将混料盘移动至搅动组件下方,搅 动组件上的第二液压缸通过第二液压轴带动摆料板向下移动至混料盘中; 步骤三:第四电机带动第二齿轮在滚壁上滚动,且第二齿轮在套齿槽中不断前后 往复移动工作,带动摆料板旋转对塑料原料混合搅动; 步骤四:在该装置对塑料原料混合加热处理后,第一液压缸通过第一液压轴带动 输送台上下活动调节高度,且第三电机通过第一齿轮带动旋盘旋转调节。 与现有技术相比,本发明的有益效果是: 1、本发明通过下支台侧壁螺孔中的螺栓与注塑机连接安装,将不同种类的塑料原 料被放入输送台的混料盘中,电热板通电加热,使塑料原料热融为流体,随后,第一电机通 过转轴带动滚动钢带滚动,将混料盘移动至搅动组件下方,搅动组件上的第二液压缸通过 第二液压轴带动摆料板向下移动至混料盘中,且在此同时,第四电机带动第二齿轮在滚壁 上滚动,带动摆料板旋转对塑料原料混合搅动,且第二齿轮在套齿槽中不断前后往复移动 5 CN 111590823 A 说 明 书 3/5 页 工作,在提高了该装置对塑料原料混合加热的效率的同时,也保证该装置对塑料原料混合 更加完全、混合的质量更高。 2、下支台的侧壁周向设置有若干个螺孔,保证该装置与不同的注塑机装配使用更 加便捷,且该装置通过四个混料盘盛装塑料原料,并且四个搅动组件分别对四个混料盘中 的塑料原料混合搅动,提高了该装置对塑料原料混合处理的容载量,且该装置对塑料原料 混合加热处理工作的自动化程度更高。 3、在该装置对塑料原料混合加热处理后,第一液压缸通过第一液压轴带动输送台 上下活动调节高度,且第三电机通过第一齿轮带动旋盘旋转调节,能够灵活调节混料盘中 塑料流体的位置,便于不同注塑机上的吸塑部件向混料盘中取料,且第二电机能通过转轴 带动翻摆杆翻转,将搅料台翻动调节,保证注塑机上的部件向混料盘中吸塑更方便、高效, 保证该装置上的部件不会与注塑机上的部件发生刮擦损坏,该装置工作的自动化程度高, 使用省时省力。 附图说明 为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。 图1为本发明整体立体结构示意图。 图2为本发明下支台结构示意图。 图3为本发明第二电机与翻摆杆连接示意图。 图4为本发明搅动组件结构示意图。 图5为本发明图1中A区域细节放大示意图。 图中:1、下支台;2、旋盘;3、第一液压缸;4、第一液压轴;5、输送台;6、滚动钢带;7、 第一电机;8、混料盘;9、电热板;10、搅料台;11、搅动组件;12、侧隔板;13、第二电机;14、翻 摆杆;15、第三电机;16、第一齿轮;17、螺孔;18、第四电机;19、滚轮;20、第二齿轮;21、下连 轴;22、第二液压缸;23、第二液压轴;24、摆料板;25、套齿槽;26、滚壁;27、凸齿;28、侧滚槽。