技术摘要:

本发明公开复合式胶膜结合通孔玻璃载板结构生产晶圆的方法,其特征在于,生产晶圆的方法包括以下步骤:S1:玻璃载板开孔,S2:将复合式胶膜粘贴在玻璃载板上,采用光学机制使晶圆的精确对准玻璃载板后,将晶圆的正面置于复合式胶膜上,采用覆膜压合及加热的方式将晶圆粘 全部

背景技术:

为了提高电子元件的电子电路性能,可以通过降低芯片厚度,降低导通阻抗,优化 元件的散热能力,提高了元件的电子电路大电流导通高频开关性能要求,薄化后的芯片晶 粒符合封装薄化趋势。可以满足功率元件多层及3D封装要求。为了达到晶圆更加薄化的需 求,先采用厚度为400-750微米的圆形玻璃载板,临时键合晶片,来传送晶片进行晶片厚度 薄化及背面金属化工艺。现有技术中大都通过在晶圆上涂布粘合剂进行键合,并使用UV或 可解构的释放层涂布在玻璃载板上来完成晶圆与玻璃的键合,之后进行减薄,黄光图案,离 子植入及金属镀膜等制程后再做解键合晶圆以继续晶圆接续的切割,封装工艺,但是为了 能施行双面工序,若采用已开窗的玻璃载板或为了先进封装2.5D、3D使用具连通孔(TGV)的 玻璃载板,现行制程将无法实施,由于涂布法释放层溶解在有机溶剂中,涂布时必然渗露甚 至填充至窗口或TGV连通孔中,将严重阻碍后续的通孔连通的金属填充制程,且在表面玻璃 涂布时很难形成均匀的涂布层,现有技术中采用键合后对玻璃载板进行开窗,导致晶圆的 损坏。

技术实现要素:

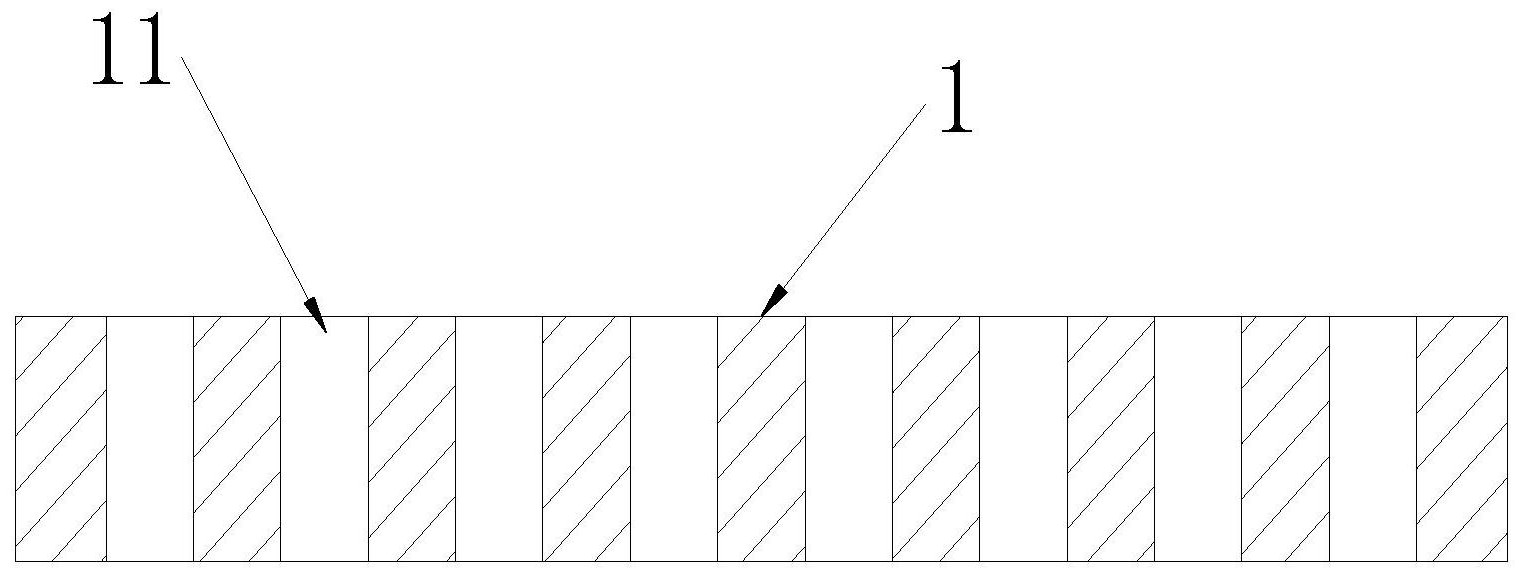

本发明的目的在于提供复合式胶膜结合通孔玻璃载板结构生产晶圆的方法,通过 复合胶膜与开窗的玻璃载板结合在一起,取代传统的粘合剂,避免了涂布不均、粘合剂堵塞 堵塞窗口/TGV连通孔,而影响后续的制程;通过复合胶膜将已完成通孔的玻璃载板和晶圆 键合在一起,避免键合后才进行开窗导致的晶圆的损坏,有利于提高生产效率,降低生产成 本。 本发明的目的可以通过以下技术方案实现: 复合式胶膜结合通孔玻璃载板结构生产晶圆的方法,其特征在于,生产晶圆的方 法包括以下步骤: S1:玻璃载板开孔 在玻璃载板上形成玻璃孔。 S2:晶圆键合在玻璃载板上 将复合式胶膜粘贴在玻璃载板上,采用光学机制使晶圆的精确对准玻璃载板后, 将晶圆的正面置于复合式胶膜上,采用覆膜压合及加热的方式将晶圆粘合在玻璃载板上。 S3:去除玻璃窗洞内的复合式胶膜 对晶粒进行减薄,背面元件工艺后,去除玻璃窗洞内的复合式胶膜,使晶圆的正面 暴露出来。 进一步的,所述S3完成后对玻璃载板进行去除,完成双面制程,将薄化后的晶圆均 3 CN 111599743 A 说 明 书 2/4 页 匀贴附在Dicingframe上,采用UV照光后降低复合式胶膜附着力,复合式胶膜照射后粘度从 1000-2000gf/25mm降低到10-30gf/25mm,移除玻璃载板。 进一步的,所述玻璃载板去除后,采用加热的方式进行脱胶,掀起移除复合式胶 膜,再去除残胶,采用氧气电桨和有机溶剂清除残胶,并清洗晶圆的表面,采用电桨工艺/镭 射工艺完成切割道的蚀刻。 进一步的,所述S3完成后进行连接工艺,玻璃为转接板,金属连通TGV的玻璃窗洞 后,形成Bump,晶圆减薄后,通过Bump与其他的板件连接。 进一步的,所述S1中通过黄光掩膜图案工艺、激光镭射或蚀刻工艺对玻璃载板进 行开窗/TGV的图案开孔。 进一步的,所述复合式胶膜包括复合层、热处理层和UV光照层。 进一步的,所述S3中采用氧气电桨/镭射去除玻璃窗洞内的复合式胶膜。 本发明的有益效果: 1、本发明生产晶圆的方法通过复合胶膜与开窗的玻璃载板结合在一起,取代传统 的粘合剂,避免了涂布不均、粘合剂堵塞堵塞窗口/TGV连通孔,而影响后续的制程; 2、本发明生产晶圆的方法通过复合胶膜将已完成通孔的玻璃载板和晶圆键合在 一起,避免键合后才进行开窗导致的晶圆的损坏,有利于提高生产效率,降低生产成本。 附图说明 下面结合附图对本发明作进一步的说明。 图1是本发明压膜装置结构示意图; 图2是本发明晶圆键合在玻璃载板上示意图; 图3是本发明复合式胶膜结构示意图; 图4是本发明去除玻璃窗洞内的复合式胶膜示意图; 图5是本发明晶圆贴附在切割膜框上示意图; 图6是本发明玻璃载板的去除示意图; 图7是本发明切割道的蚀刻示意图; 图8是本发明连接工艺示意图。