技术摘要:

本发明提供了一种秸秆木塑复合板材,涉及建筑材料技术领域,由基层、中间粘结层、表层三层结构组成;基层为固化混凝土板,各组分按重量配比为:水泥25~30份,砂子80~85份,石子95~100份,矿粉90~120份,减水剂5~10份,水110~120份;中间粘结层为结构胶,涂覆于基 全部

背景技术:

秸秆是成熟农作物茎叶(穗)部分的总称,通常指小麦、水稻、玉米、薯类、油菜、棉 花、甘蔗和其它农作物在收获籽实后的剩余部分。农作物光合作用的产物有一半以上存在 于秸秆中,秸秆富含氮、磷、钾、钙、镁和有机质等,是一种具有多用途的可再生的生物资源。 现有装修过程中,随着人们生活水平的提高,通常在客厅铺装地板砖,该地板砖大 致分为三类,一是真正由整块原木修整而成的木质原木板砖,优点是纹理清晰,品质好,缺 点就是需要大量的原木材,成本高,不适应当前节能减排的发展需要,二是实木胶合板砖, 此类砖由木质粉末与各类胶粘剂压合成型,其最大的缺点是遇水,发生翘曲变形,稳定性不 强等,三是人造仿木质板砖,将普通建筑材料制成砖型,然后再表层涂刷仿木质油漆等,此 类地板砖长久使用掉漆后,失去原有光泽,没有体现出木质的真实感或高档感,于是,本申 请针对如何充分利用大量价格廉低,资源丰富的秸秆资源来制备出一种木塑复合板材,从 而提供了一种新的方法与思路。

技术实现要素:

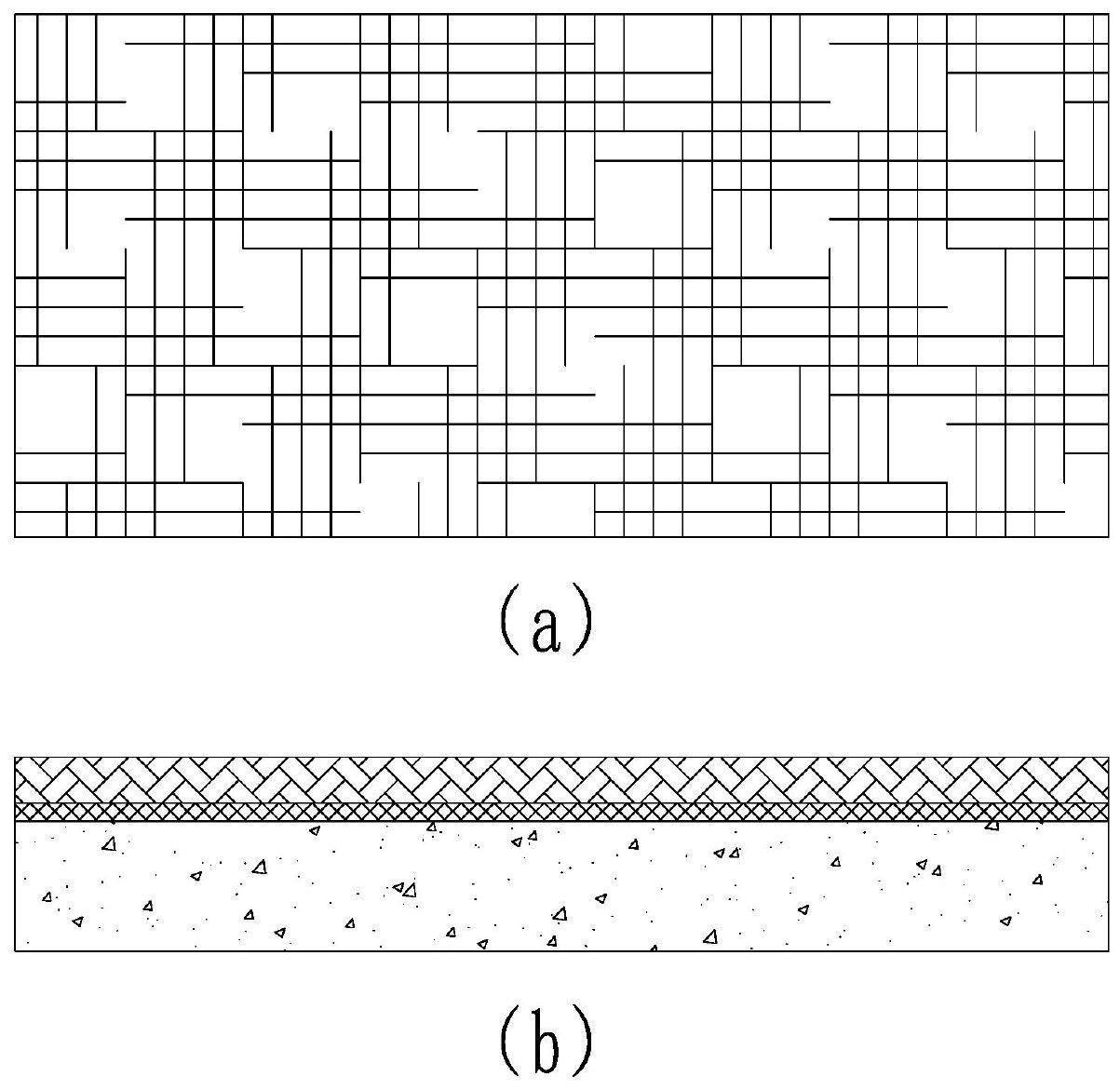

有鉴于此,本发明的目的在于提供一种秸秆木塑复合板材,以混凝土为基层,木质 复合层为表层的板材,使表层呈现真实木质感而且不易变形,节约原木材,适于批量生产。 为实现以上目的,第一方面,本发明提供了一种秸秆木塑复合板材,由通过压合粘 结的基层、中间粘结层、表层三层结构组成; 所述基层为固化混凝土板,由以下几种组分混合均匀并通过模具成型后固化形成 混凝土板,各组分按重量配比为:水泥25~30份,砂子80~85份,石子95~100份,矿粉 90~ 120份,减水剂5~10份,水110~120份; 所述中间粘结层为结构胶,涂覆于基层与表层之间,起粘结作用; 所述表层为秸秆木塑复合板,由以下几种组分混合均匀后通过压延形成木质薄 板,各组分按重量配比为:秸秆粉末20~25份,原木复合粉15~25份,天然树脂0.5~2份,高 密度聚乙烯60~70份,纳米氧化锌粉0.5~2份,增塑剂1~2份。 进一步地,由通过压合粘结的基层、中间粘结层、表层三层结构组成; 所述基层为固化混凝土板,由以下几种组分混合均匀并通过模具成型后固化形成 混凝土板,各组分按重量配比为:水泥28份,砂子82份,石子98份,矿粉110份,减水剂8份,水 115份; 所述中间粘结层为结构胶,涂覆于基层与表层之间,起粘结作用; 所述表层为秸秆木塑复合板,由以下几种组分混合均匀后通过压延形成木质薄 板,各组分按重量配比为:秸秆粉末22份,原木复合粉20份,天然树脂1.5份,高密度聚乙烯 4 CN 111572112 A 说 明 书 2/7 页 65份,纳米氧化锌粉1.5份,增塑剂1.5份。 进一步地,所述水泥标号为42.5。 进一步地,所述矿粉为矿渣粉。 进一步地,所述减水剂为聚羧酸高性能减水剂,减水剂含固量不低于20%,减水率 不低于25%。 进一步地,所述结构胶可以采用襄樊联基胶粘剂厂生产的BD811高强度结构胶,按 质量比A:B=4:1或体积比3:1将A、B两组份混合均匀后使用。 进一步地,所述砂子粒径为<2mm,石子粒径为4~15mm。 进一步地,所述秸秆为小麦、水稻、玉米桔杆中的一种或多种,洗净晒干后粉碎成 秸秆粉末,秸秆粉末中,粒度为0.3-0.5mm的占30%-40%、粒度为<0.3mm的占60%-70%。 进一步地,所述原木复合粉为,按重量百分数:高密度聚乙烯60%~70%、原木粉 30%~40%进行配比,经混炼、破碎、细磨、筛分后,制成粒径为0.1~0.3mm的原木复合粉; 其中原木粉为水曲柳、桦木、核桃木、槐木、海棠木、榉木、樱桃木、龙眼木、香樟中的一种或 多种,皆为原木加工剩余物,包括边角料、刨花、锯末等,经粉碎、烘干后形成的原木粉。 第二方面,本发明还提供了一种秸秆木塑复合板材的制备方法,包括以下步骤: S1、基层成形:基层为固化混凝土板,将由以下几种组分混合均匀并通过模具成型 后固化成混凝土板,其中各组分的重量配比为:水泥25~30份,砂子80~85份,石子95~100 份,矿粉90~120份,减水剂5~10份,水110~120份; S2、中间粘结层配制:中间粘结层为结构胶,将结构胶的A、B两组份按质量比 A:B =4:1或体积比3:1混合均匀,备用; S3、表层成形:表层为秸秆木塑复合板,由以下几种组分混合均匀后通过压延形成 木质薄板,各组分按重量配比为:秸秆粉末20~25份,原木复合粉15~25份,天然树脂 0.5 ~2份,高密度聚乙烯60~70份,纳米氧化锌粉0.5~2份,增塑剂1~2份;经压延成形制成 0.8~2mm厚的秸秆木塑复合板,其中,压延成形温度为220~280℃、成形压力为400~ 500MPa、保温保压时间为15~30min,冷却介质为液态氮; S4、板材粘结压制成形:分别对混凝土板、秸秆木塑复合板的粘结压制面进行清 理,然后对粘结压制面通过蒸汽预热30~50℃,将S2中的结构胶均匀涂覆于混凝土板、秸秆 木塑复合板结合面上,然后使混凝土板、秸秆木塑复合板在微压状态下粘结、固化,制得秸 秆木塑复合板材。 进一步地,秸秆为小麦、水稻、玉米桔杆中的一种或多种,将其洗净晒干后粉碎成 秸秆粉末,秸秆粉末中,粒度为0.3-0.5mm的占30%-40%、粒度为<0.3mm的占60%-70%。 进一步地,所述原木复合粉为,按重量百分数:高密度聚乙烯60%~70%、原木粉 30%~40%进行配比,经混炼、破碎、细磨、筛分后,制成粒径为0.1~0.3mm的原木复合粉; 其中原木粉为水曲柳、桦木、核桃木、槐木、海棠木、榉木、樱桃木、龙眼木、香樟中的一种或 多种,皆为原木加工剩余物,包括边角料、刨花、锯末等,经粉碎、烘干后形成的原木粉。 进一步地,步骤S4中,固化过程为:在20~25℃温度环境中,固化24小时;或在 20 ~25℃温度环境中,固化2小时,后升温至70~80℃温度环境下,固化2小时后可投入使用。 第三方面,本发明提供了一种秸秆木塑复合板材的固化生产设备,包括:用以横向 输送混凝土板的传送装置,用以将秸秆木塑复合板移动至混凝土板上方的转运装置,用以 5 CN 111572112 A 说 明 书 3/7 页 对混凝土板、秸秆木塑复合板结合面之间进行蒸汽预热处理的蒸汽散发装置,以及用以对 混凝土板、秸秆木塑复合板结合面上进行均匀涂胶的涂胶装置; 所述转运装置包括:绕竖直轴转动的悬架,用以驱动悬架转动的旋转驱动机构,通 过升降机构与悬架连接的安装板,以及位于安装板底端用以吸取秸秆木塑复合板的吸盘; 所述蒸汽散发装置包括:中空的壳体,壳体上分别朝向混凝土板、秸秆木塑复合板 开设的出气孔,以及与壳体内部相通给其通入蒸汽的进气管; 所述涂胶装置包括:安装架,其上绕水平轴转动安装的滚筒刷,驱动滚筒刷转动的 驱动电机,以及安装架上沿滚筒刷轴线均布设置且喷口朝向滚筒刷刷面的喷胶嘴;所述喷 胶嘴另一端通过泵与储胶罐管路连接; 所述蒸汽散发装置安装于可绕竖直轴转动的横梁一端,横梁另一端安装所述的涂 胶装置;所述横梁上还设有驱动其转动的旋转驱动机构。 进一步地,所述传送装置包括:传送带,多个架设于机架上且与传送带传动连接的 传送辊,以及用于驱动传送辊转动的电机。 进一步地,所述升降机构包括竖直设置的伸缩杆、导向组件,所述伸缩杆一端与悬 架连接,另一端与安装板连接,且悬架与安装板安装所述的导向组件。 进一步地,所述旋转驱动机构包括:绕竖直轴转动的立柱,用以驱动立柱转动的减 速机,所述立柱下端与减速机输出端传动连接。 第四方面,本发明提供了一种秸秆木塑复合板材的应用,上述秸秆木塑复合板材 或通过上述制备方法得到的秸秆木塑复合板材在地板砖、墙面砖铺设方面的应用。 与现有技术相比,本发明的有益效果是:以混凝土为基层,木质复合层为表层的板 材,使表层呈现真实木质感而且不易变形,节约原木材,适于批量生产。 本发明中的固化生产设备首先对混凝土板与木塑复合板之间的粘结面一边通过 蒸汽进行清理,另一方面对其进行预热且保持粘结面的微量湿润状态,从而保证下一步结 构胶在较佳的温度、湿润度、微压状态下进行界面的结合,从根本上解决了二者界面结合力 不强的问题,有效防止秸秆木塑复合板材在后期使用过程中的开裂问题,且该设备生产效 率高,适于大批量连续生产需求。 附图说明 为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例 中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是 本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施 例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实 施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施 例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的 所有其他实施例,都属于本发明保护的范围。 图1为本发明实施例中板材主视结构示意图(a)和板材侧视结构示意图(b); 图2为本发明实施例固化生产设备主视结构示意图; 图3为本发明图2中A处局部放大结构示意图; 图4为本发明图2中蒸汽散发装置与涂胶装置安装关系俯视结构示意图; 6 CN 111572112 A 说 明 书 4/7 页 图5为本发明图2中侧视结构示意图。 图中:1、传送装置;11、传送带;12、传送辊;13、电机;2、转运装置;21、悬架;22、升 降机构;221、伸缩杆;222、导向组件;23、安装板;24、吸盘;3、蒸汽散发装置;31、壳体;32、出 气孔;33、进气管;4、涂胶装置;41、安装架;42、滚筒刷;43、驱动电机;44、喷胶嘴;5、横梁;6、 立柱;7、减速机。