技术摘要:

本申请涉及一种大曲率有机玻璃成型模具及其制作方法,大曲率有机玻璃成型模具的制作方法包括以下步骤:(a)对待制作模具建立三维数模,根据三维数模多个不同位置的弧度制作对应弧度靠板,同时还根据三维数模展开图切割出对应形状的平板;(b)于大端和小端之间制作母线标线 全部

背景技术:

大曲率有机玻璃是一种圆锥曲面有机玻璃,在任何气象条件下可以给驾驶员提供 一个足够宽阔、清晰和不失真的视界要求,保证飞行员的安全,成型后吻合度和光学要求 高,在成型过程中需要紧贴模具表面,这样才能得到曲面复合要求的圆弧风挡玻璃。大曲率 有机玻璃成型模具由于曲面复杂、尺寸大等因素影响,其主要采用铸件整体成型、合金金属 拼接成型和使用能将模具包容的整材机加工的三种制作方法进行制作。 在实现本申请过程中,本申请人发现上述现有三种制作方法至少存在以下问题: 1、铸件整体成型。铸件采用“消失模”的方法进行制作,使用易溶泡沫加工出需要 的胎模,将胎模埋入沙中夯实,从预留的注胶孔中浇入融化的铸件材料,铸检材料的高温会 融化胎模,最终成型,这种方法简单方便,但是由于铸件本身的问题,在后续机加工过程中, 不可预期的出现砂孔,导致铸件表面不平整,影响玻璃光学,如果对砂孔进行修补后进入高 温,则砂孔处也会由于温度凸起,也会影响成型后玻璃光学。 2、合金金属拼接成型。合金金属拼接,将模具分段处理,对能将分段后模具尺寸包 容进去的合金材料机加工成型后,在进行拼接,此方法制作的模具表面光滑,但拼接处依旧 会留痕迹,且由于尺寸大等影响,拼接的模具易变形,后续需要修整。 3、使用能将模具包容的整材机加工。使用能将整个模具包容的合金材料,整体机 加工,此方法制作出的模具精度高、稳定性好,但限制于玻璃尺寸大小,材料需要定制,且耗 时长、加工量大、成本高。 因此,急需一种大曲率有机玻璃成型模具的制作方法,以解决上述现有三种制作 方法在制作大曲率有机玻璃成型模具时存在的技术问题。

技术实现要素:

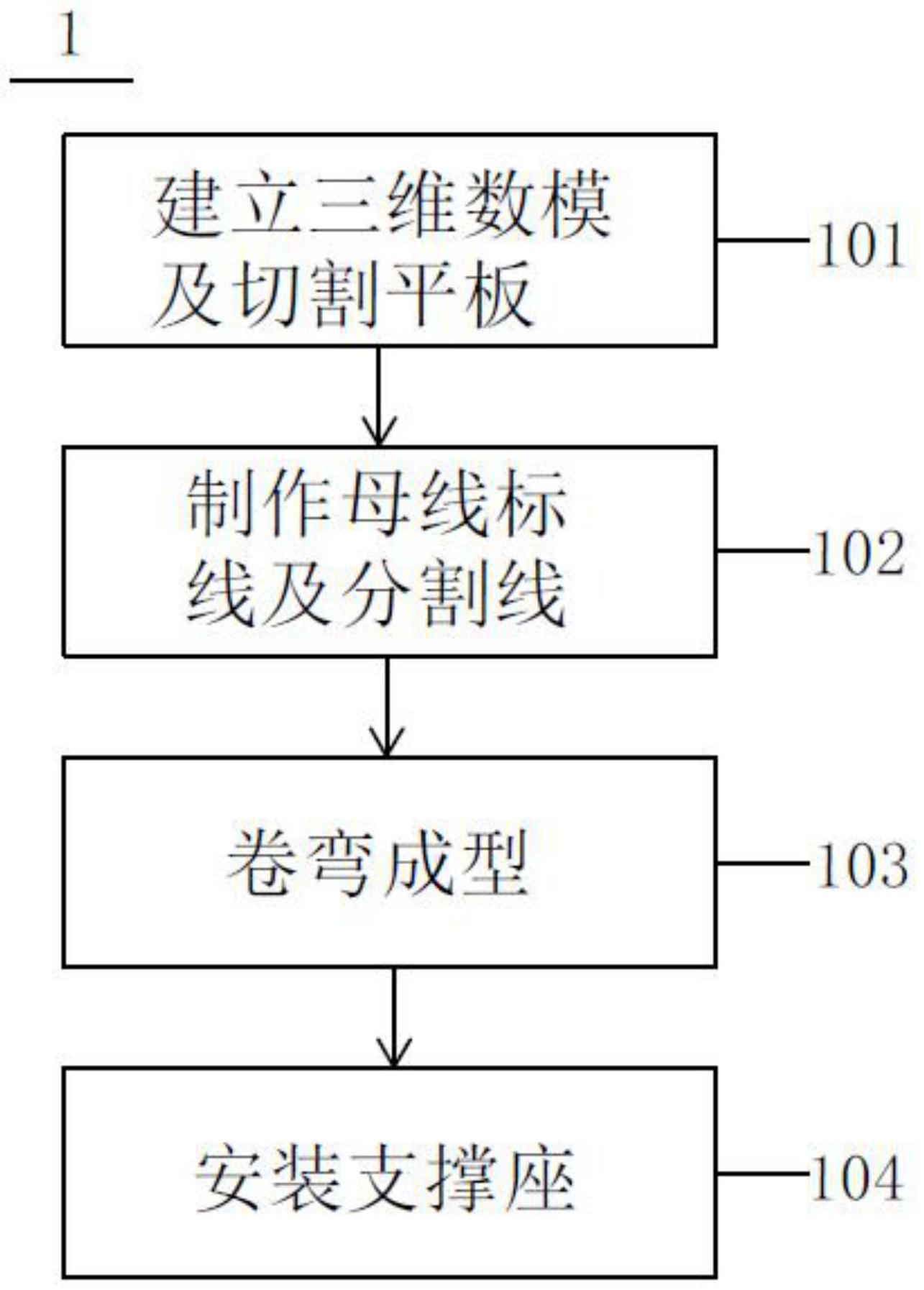

为解决上述现有技术中存在的技术问题,本申请实施例提供了一种大曲率有机玻 璃成型模具及其制作方法。具体的技术方案如下: 第一方面,提供一种大曲率有机玻璃成型模具的制作方法,其包括以下步骤:(a) 对待制作模具建立三维数模,根据三维数模多个不同位置的弧度制作对应弧度靠板,同时 还根据三维数模展开图切割出对应形状的平板,其中平板具有一相对的两侧端和一相对的 大端及小端(b)于大端和小端之间制作母线标线,并根据待制作模具的曲率沿着母线标线 在平板上制作多个垂直于母线标线的分隔线;(c)沿着多个分隔线对平板依次卷弯,制作成 型模具,其中在卷弯过程中,采用弧度靠板对成型模具的对应位置弧度进行矫正,在卷弯完 成后,将弧度靠板卡在成型模具对应位置处,并静置以对其进行第一次时效处理;(d)制作 支撑座,将成型模具安装在支撑座上,形成待制作模具,并对其型面进行加工处理。 4 CN 111546542 A 说 明 书 2/5 页 在第一方面的第一种可能实现方式中,在步骤(a)中,弧度靠板的数量至少为六 个。 在第一方面的第二种可能实现方式中,在步骤(a)中,切割出对应形状的平板之后 还包括以下步骤,将平板的两侧端加工平整以保证其平面度。 在第一方面的第三种可能实现方式中,在步骤(c)中,第一次时效处理的时间为48 小时以上。 在第一方面的第四种可能实现方式中,在步骤(d)中,制作支撑座的方法包括以下 步骤:制作多个弧度底座,其中每个弧度底座的顶端具有与成型模具对应的弧形凹槽;将成 型模具对应安装在多个弧度底座上的弧形凹槽内,并在100~160摄氏度环境下,将弧度底 座焊接到成型模具上;将多个弧度底座垂直安装到平板底座上,并静置以对其进行第二次 时效处理。 结合第一方面的第四种可能实现方式,在第一方面的第五种可能实现方式中,每 个弧度底座是通过定位销和螺栓垂直安装到平板底座。 结合第一方面的第四种可能实现方式,在第一方面的第六种可能实现方式中,第 二次时效处理的时间为72小时以上。 在第一方面的第七种可能实现方式中,对待制作模具型面进行加工处理的方法包 括以下步骤:对待制作模具的型腔面进行粗加工,其中粗加工预留量为0.2~0.5毫米,并静 置72小时以上时效处理;对待制作模具型腔面进行精加工,并制作检测基准孔;对待制作模 具型腔面抛光处理。 第二方面,提供一种大曲率有机玻璃成型模具,其包括:成型模具,成型模具是由 一平板弯折成型,其上端具有弧形的型腔面,下端具有弧形的支撑面;支撑座,支撑座包括 平板底座和多个弧度底座,多个弧度底座垂直间隔设置于平板底座,每个弧度底座具有与 成型模具上支撑面对应的弧形凹槽,成型模具对应安装在多个弧度底座上的弧形凹槽内。 在第二方面的第一种可能实现方式中,平板底座上具有多个螺栓孔及多个定位 孔,每个弧度底座是通过定位销和螺栓垂直安装到对应螺栓孔及定位孔而安装到平板底 座。 本申请与现有技术相比具有的优点有: 本申请在制作大曲率有机玻璃成型模具时,通过对待制作模具建立三维数模,根 据三维数模测算模具曲率及相对角度,在模具上刻线做出标记,不同刻线位置设定不同的 卷弯角度,使之卷弯成型,如此制作的模具表面为整体加工成型,可以保证模具表面无砂孔 等缺陷,得到的模具精度高,表面光洁且不易变形,并且,模具用料和加工量也可以大大减 少,降低生产成本。此外,本申请在制作过程中还经过时效处理,并加上支撑座支撑,保证了 模具的刚度,使得模具不易发生形变。同时本申请方法实用性强,大大减少模具费用及后期 维护成本。 附图说明 此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申 请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中: 图1是本申请一实施例的大曲率有机玻璃成型模具的制作方法的步骤流程示意 5 CN 111546542 A 说 明 书 3/5 页 图。 图2是本申请二实施例的大曲率有机玻璃成型模具的立体示意图。 图3是本申请二实施例的平板底座的俯视示意图。