技术摘要:

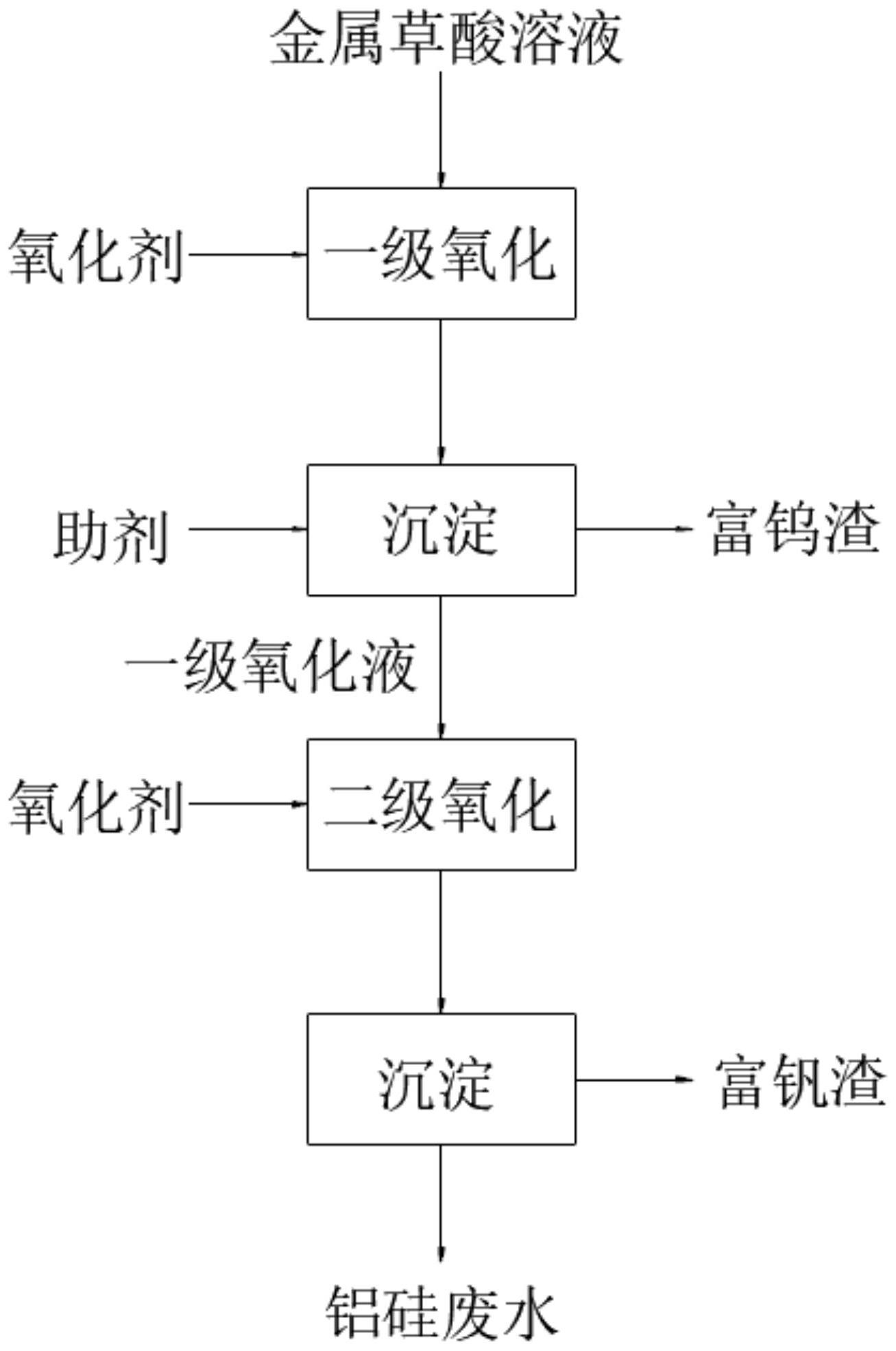

本发明提供了一种金属草酸溶液二级氧化分离回收钒钨钛的方法,所述方法包括:金属草酸溶液经一级氧化后沉淀分离得到一级氧化液和富钨渣,一级氧化液继续进行二级氧化后沉淀分离得到富钒渣。本发明提供了一种二级氧化沉淀梯级分离草酸溶液中钒钨钛金属的方法,通过添加 全部

背景技术:

现阶段,草酸作为一种常用的还原性有机酸浸出介质,被用作从各种废弃物及矿 物资源中提取金属,如处理废弃SCR脱硝催化剂、石煤矿物及废FCC催化剂等。在处理过程 中,由于草酸溶液中含有配位阴离子,易与各元素形成草酸盐配合物稳定存在于浸出液中, 最终得到的草酸浸出溶液中常含有多种元素。 在草酸溶液处理废弃SCR脱硝催化剂时,得到的溶液中含有铁铝硅钠钾钙镁钒钨 钛等元素,为回收草酸溶液中的高附加值的钒钨钛元素,常常采用的方法有中和法、萃取法 和离子交换法等。 中和沉淀法是通过添加碱使各元素的强酸弱碱盐在碱性体系下发生水解沉淀而 实现元素分离,如亚铁元素在pH为6.5~7.5范围内,形成氢氧化亚铁沉淀。 萃取法是向溶液中添加萃取剂萃取金属,不萃取杂质元素,实现目标元素和杂质 元素的分离。 CN104843788B公开了一种利用萃取法从含钒溶液中回收高纯度偏钒酸铵和五氧 化二钒的方法,通过氧化含钒的草酸溶液,调节pH至1.5~2后加入萃取剂萃取钒元素,在反 萃液中浓缩蒸干得到偏钒酸铵。 CN106048230B公开了一种废SCR脱硝催化剂中金属钨和钒的分离、回收方法,通过 调节pH至1~3.5,萃取硫酸溶液中的钒和钨元素,反萃至水相后结合中和沉淀方式分离钒 钨元素。 离子交换法是通过吸附的方式实现元素浓度的富集和分离,CN106521160B公开了 一种从废弃SCR催化剂中分离失效钒并制备可用于制造新脱硝催化剂的活化钛硅钨粉的方 法,经离子交换分离草酸和金属钒,硫酸洗脱后的混合液采用中和沉淀的方式制备偏钒酸 铵。通过对比发现,萃取和离子交换的方法,工序复杂,属于溶液的预处理过程,实现的是分 离和富集的目的,最终回收过程均采用沉淀过程制备得到产品。 对于钒元素的沉淀方法主要有酸性水解沉淀、钒酸铵沉淀、钒酸铁沉淀等。酸性水 解沉淀分为五价和四价钒水解沉淀两种方法,五价钒沉淀一般往含有钒酸钠的浸出液中加 入酸,调节体系pH为1.5~3.5左右,加热搅拌下析出红色水合五氧化二钒沉淀,酸度过高时 会形成副反应,使得水合五氧化二钒溶解降低沉淀率;四价钒沉淀一般调节体系pH为4.5~ 5.5,沉淀析出的为二氧化钒水合物。在酸性浸出钒酸液中多采用酸性铵盐水解沉钒得到多 钒酸铵沉淀过程。CN104404274B公开了一种从含钒溶液中沉淀分离回收钒的方法,经过净 化处理的含钒溶液采用氧化剂氧化,将钒溶液中的低价钒氧化成五价钒,调节pH为1~4,采 用铵盐沉钒方式析出多钒酸铵晶体,用六次甲基四胺为沉钒助剂。 钒酸铵沉淀为含钒浸出液中加入铵盐如硫酸铵、氯化铵或氨水,使钒酸钠转化为 5 CN 111575505 A 说 明 书 2/12 页 钒酸铵,在不同溶液的pH值下,钒沉淀的聚合形式不同,在弱碱性溶液pH为8~10范围沉淀 得到偏钒酸铵,在酸性溶液pH为2.5~4沉淀得到多钒酸铵。在碱性浸出液中,得到的钒酸钠 溶液,调节体系pH至8~10范围,得到偏钒酸铵,CN104726713A公开了一种失效SCR脱硝催化 剂含金属氧化物综合回收工艺,通过加入浓度为8~15%的硫酸溶液,调节pH值至8.0~9.0 后,再加入硝酸铵,搅拌反应后进行固液分离,过滤后得到偏钒酸铵。 钒酸铁沉淀过程为向钒酸钠溶液中加入硫酸亚铁或高价铁盐的沉淀剂,在弱酸性 的条件下形成黄色组成不定的钒酸铁沉淀析出。 对于钨元素的沉淀过程往往有钙盐沉淀白钨矿和酸化沉淀钨酸两种,含钨溶液的 处理一般通过向溶液中加入钙盐,得到钨酸钙沉淀,再对其进行酸洗,生成钨酸沉淀,最后 经水洗、焙烧,回收得到三氧化钨。该方案所得的三氧化钨中含有大量的硅、铝杂质,且钨的 回收率较低,钨元素得不到有效的回收。在钨沉淀回收过程中常先通过分离过程实现杂质 元素的分离和钨的富集。CN106756053A公开了一种从废弃SCR脱硝催化剂中分离回收钛、钨 的方法,碱浸获得的含钒钨滤液在pH为7.5~8.5分离二氧化硅;分离杂质后的碱浸滤液在 pH为10~12范围内加入氯化钙沉钒钨;滤饼加浓盐酸调pH<1,加温至50~90℃,干燥滤饼得 到三氧化钨。 目前针对草酸溶液中钒钨钛的分离方法大部分针对一种金属元素的回收利用过 程展开,对于多组分的复合体系通过离子交换或者萃取过程实现分离富集,后续回收利用 多采用沉淀法。沉淀回收过程要求各元素的初始浓度高,且回收率较低,未实现钛钨钒的高 效分离,得不到有效的回收。

技术实现要素:

针对现有技术存在的不足,本发明的目的在于提供一种金属草酸溶液二级氧化分 离回收钒钨钛的方法,本发明提供了一种二级氧化沉淀梯级分离草酸溶液中钒钨钛金属的 方法,通过添加助剂,使得一级沉淀回收过程中的钨和钛的沉淀率均大于90%。开发的二级 氧化沉淀过程仅采用氧化剂氧化实现水解沉淀,过程简单,低能耗,可工业化生产,并且可 以解决现有技术中存在的产品纯度较低和杂质离子难控制、废弃酸液无法利用等问题。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供了一种金属草酸溶液二级氧化分离回收钒钨钛的方法,所 述方法包括: 金属草酸溶液经一级氧化后加入助剂强化沉淀分离过程,得到一级氧化液和富钨 渣;富钨渣精制得到钨酸一级氧化液继续进行二级氧化,沉淀分离得到富钒渣,富钒渣精制 得到偏钒酸铵。 本发明通过一级氧化沉淀的过程实现钨和钛的高效沉淀,二级氧化沉淀过程实现 钒和铁的沉淀,氧化沉淀过程实现了分离和富集的过程。分离得到的富钨渣和富钒渣采用 水解沉淀过程精制得到纯度为99%左右的产品钨酸盐和偏钒酸铵。 作为本发明一种优选的技术方案,所述金属草酸溶液中包括V元素、Ti元素、W元素 和微量元素。 优选地,所述的微量元素包括Ca元素、Mg元素、Al元素、Fe元素、Na元素、K元素或Si 元素中的任意一种或至少两种的组合。 6 CN 111575505 A 说 明 书 3/12 页 优选地,所述的V元素的含量为2~30g/L,例如可以是2g/L、4g/L、6g/L、8g/L、10g/ L、12g/L、14g/L、16g/L、18g/L、20g/L、22g/L、24g/L、26g/L、28g/L或30g/L,但并不仅限于所 列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的Ti元素的含量为0.5~5g/L,例如可以是0.5g/L、1g/L、1.5g/L、2g/ L、2.5g/L、3g/L、3.5g/L、4g/L、4.5g/L或5g/L,但并不仅限于所列举的数值,该数值范围内 其他未列举的数值同样适用。 优选地,所述的W元素的含量为0.2~10g/L,例如可以是0.2g/L、1g/L、2g/L、3g/L、 4g/L、5g/L、6g/L、7g/L、8g/L、9g/L或10g/L,但并不仅限于所列举的数值,该数值范围内其 他未列举的数值同样适用。 优选地,所述的Ca元素、Mg元素、Al元素、Fe元素、Na元素、K元素或Si元素的含量均 为0.2~5g/L,例如可以是0.2g/L、1g/L、1.5g/L、2g/L、2.5g/L、3g/L、3.5g/L、4g/L、4.5g/L 或5g/L,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,所述的一级氧化过程包括: 向金属草酸溶液中加入氧化剂,钨的草酸根配合物和钛的草酸根配合物氧化分解 形成偏钨酸沉淀和二氧化钛。 作为本发明一种优选的技术方案,所述的一级氧化过程使用的氧化剂包括双氧 水、氧气、臭氧中的任意一种或至少两种的组合。 优选地,所述的一级氧化过程使用的氧化剂为双氧水和/或氧气。 优选地,所述的一级氧化过程的氧化温度为80~120℃,例如可以是80℃、85℃、90 ℃、95℃、100℃、105℃、110℃、115℃或120℃,但并不仅限于所列举的数值,该数值范围内 其他未列举的数值同样适用,进一步优选地,所述的一级氧化过程的氧化温度为800~100 ℃。 优选地,所述的一级氧化过程中,氧化剂和草酸的摩尔比为0.75~1.10,例如可以 是0.75、0.8、0.85、0.9、0.95、1.0、1.05或1.1,但并不仅限于所列举的数值,该数值范围内 其他未列举的数值同样适用。进一步优选地,所述的氧化剂和草酸的摩尔比为0.8~1.0。 一级氧化过程中,氧化剂的加入量不能过高也不能过低,这是因为,沉淀得到的偏 钨酸重新形成过氧钨酸和聚钨酸根溶解进入液相中,造成钨元素沉淀率较低,从而使得整 体钨元素的回收率低。同时过度氧化使得二级氧化过程中钒元素的沉淀率下降,因为部分 钒元素在一级氧化过程中与钨钛元素形成沉淀,未实现钒钨的分离,所以实施例9相对于实 施例1,钨元素沉淀和回收率较低。 优选地,所述的一级氧化过程中,氧化剂的流速为0.1~1.0mL/min,例如可以是 0.1mL/min、1mL/min、2mL/min、3mL/min、4mL/min、5mL/min、6mL/min、7mL/min、8mL/min、 9mL/min或10mL/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适 用,进一步优选地,氧化剂的流速为0.4~0.6mL/min。 优选地,所述的一级氧化过程的氧化时间为180~600min,例如可以是180min、 200min、250min、300min、350min、400min、450min、500min、550min或600min,但并不仅限于 所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选地,所述的一级氧化 过程的氧化时间为180~300min。 作为本发明一种优选的技术方案,所述的一级氧化结束后的沉淀分离过程包括: 7 CN 111575505 A 说 明 书 4/12 页 向一级氧化后的溶液中加入助剂,强化W元素和Ti元素的沉淀分离过程,过滤后得 到富钨渣。 优选地,所述的助剂包括盐酸、氯化铵、丹宁、尿素、辛克宁、次甲基蓝、甲基紫或动 物胶中的任意一种或至少两种的组合。 优选地,所述的助剂的添加量为1~5mL,例如可以是1mL、1.5mL、2mL、2.5mL、3mL、 3.5mL、4mL、4.5mL或5mL,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同 样适用。 优选地,所述的沉淀时间为240~360min,例如可以是240min、250min、260min、 270min、280min、290min、300min、310min、320min、330min、340min、350min或360min,但并不 仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的草酸溶液中W元素的沉淀率为90~99%,例如可以是90%、91%、 92%、93%、94%、95%、96%、97%、98%或99%,但并不仅限于所列举的数值,该数值范围 内其他未列举的数值同样适用。 优选地,所述的草酸溶液中Ti元素的沉淀率为90~99%,例如可以是90%、91%、 92%、93%、94%、95%、96%、97%、98%或99%,但并不仅限于所列举的数值,该数值范围 内其他未列举的数值同样适用。 优选地,所述的草酸溶液中除W元素和Ti元素外的其他元素的沉淀率均≤5%,例 如可以是0.1%、0.5%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%,但并不仅限于所列 举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,所述的方法还包括:沉淀分离后过滤得到富钨 渣,对富钨渣进行精制得到钨酸。 作为本发明一种优选的技术方案,所述的富钨渣的精制过程包括: 采用碱液溶解富钨渣得到钨酸盐溶液,钨酸盐溶液与强酸煮沸后反应得到钨酸。 优选地,所述的碱液为NaOH溶液。 优选地,所述的碱液浓度为1~5mol/L,例如可以是1mol/L、1.5mol/L、2mol/L、 2.5mol/L、3mol/L、3.5mol/L、4mol/L、4.5mol/L或5mol/L,但并不仅限于所列举的数值,该 数值范围内其他未列举的数值同样适用。 优选地,溶解后得到的钨酸盐溶液的浓度为10~60g/L,例如可以是10g/L、15g/L、 20g/L、25g/L、30g/L、35g/L、40g/L、45g/L、50g/L、55g/L或60g/L,但并不仅限于所列举的数 值,该数值范围内其他未列举的数值同样适用。 优选地,所述的强酸为盐酸。 优选地,煮沸过程中加酸调节溶液pH至0.5~1,例如可以是0.5、0.6、0.7、0.8、0.9 或1.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的钨酸纯度为98~99%,例如可以是98%、98.1%、98.2%、98.3%、 98.4%、98.5%、98.6%、98.7%、98.8%、98.9%或99%,但并不仅限于所列举的数值,该数 值范围内其他未列举的数值同样适用。 作为本发明一种优选的技术方案,所述的二级氧化过程包括: 向一级氧化液中加入氧化剂,一级氧化液中的草酸氧钒和草酸亚铁氧化水解形成 钒酸铁和五氧化二钒沉淀。 8 CN 111575505 A 说 明 书 5/12 页 作为本发明一种优选的技术方案,所述的二级氧化过程使用的氧化剂为双氧水、 氧气或臭氧中的任意一种或至少两种的组合。 优选地,所述的二级氧化过程使用的氧化剂为双氧水和/或氧气。 优选地,所述的二级氧化过程的氧化温度为80~120℃,例如可以是80℃、85℃、90 ℃、95℃、100℃、105℃、110℃、115℃或120℃,但并不仅限于所列举的数值,该数值范围内 其他未列举的数值同样适用,进一步优选地,所述的二级氧化过程的氧化温度为90~120 ℃。 优选地,所述的二级氧化过程中,氧化剂和草酸的摩尔比为1.5~3,例如可以是 1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9或3.0,但并不仅限于 所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选地,所述的氧化剂和 草酸的摩尔比为2~2.5。 在二级氧化过程中,氧化剂的添加量不能过高也不能过低,一旦氧化剂的添加量 过低,体系中草酸根仍有部分残留,此时通过无铵水解过程沉淀的钒元素有限,使得钒元素 的沉淀率和回收率较低。一旦氧化剂的添加量过高,会加剧钒酸铁晶体的析出过程,使得沉 淀颗粒大,精制过程不利于形成钒酸钠溶液,因此使得钒元素的回收率降低。 优选地,所述的二级氧化过程中,氧化剂的流速为0.1~1.5mL/min,例如可以是 0.1mL/min、0.2mL/min、0.3mL/min、0.4mL/min、0.5mL/min、0.6mL/min、0.7mL/min、0.8mL/ min、0.9mL/min、1.0mL/min、1.1mL/min、1.2mL/min、1.3mL/min、1.4mL/min或1.5mL/min,但 并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。进一步优选地,所述 的氧化剂的流速为0.6~1.0ml/min。 优选地,所述的二级氧化的氧化时间为180~600min,例如可以是180min、200min、 250min、300min、350min、400min、450min、500min、550min或600min,但并不仅限于所列举的 数值,该数值范围内其他未列举的数值同样适用。进一步优选地,所述的二级氧化的氧化时 间为180~300min。 作为本发明一种优选的技术方案,所述的方法还包括:沉淀分离后过滤得到富钒 渣,对富钒渣进行精制得到钒酸盐。 作为本发明一种优选的技术方案,所述的富钒渣的精制过程包括: 采用碱液溶解富钒渣得到钒酸盐溶液,向钒酸盐溶液中加入铵盐进行提钒,沉淀 后得到偏钒酸铵沉淀。 优选地,所述的碱液为NaOH溶液。 优选地,所述的碱液浓度为1~5mol/L,例如可以是1.0mol/L、1.5mol/L、2.0mol/ L、2.5mol/L、3.0mol/L、3.5mol/L、4.0mol/L、4.5mol/L或5.0mol/L,但并不仅限于所列举的 数值,该数值范围内其他未列举的数值同样适用。 优选地,溶解后得到的钒酸盐溶液的浓度为10~60g/L,例如可以是10g/L、15g/L、 20g/L、25g/L、30g/L、35g/L、40g/L、45g/L、50g/L、55g/L或60g/L,但并不仅限于所列举的数 值,该数值范围内其他未列举的数值同样适用。 优选地,所述的铵盐为氯化铵或硫酸铵。 优选地,所述的提钒过程中加铵系数为2。 优选地,所述的提钒过程的温度为50~60℃,例如可以是50℃、51℃、52℃、53℃、 9 CN 111575505 A 说 明 书 6/12 页 54℃、55℃、56℃、57℃、58℃、59℃或60℃,但并不仅限于所列举的数值,该数值范围内其他 未列举的数值同样适用。 优选地,所述的提钒过程中加酸调节溶液pH至8~9,例如可以是8.0、8.1、8.2、 8.3、8.4、8.5、8.6、8.7、8.8、8.9或9.0,但并不仅限于所列举的数值,该数值范围内其他未 列举的数值同样适用。 优选地,所述的沉淀的时间为100~150min,例如可以是100min、105min、110min、 115min、120min、125min、130min、135min、140min、145min或150min,但并不仅限于所列举的 数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的偏钒酸铵的纯度为98~100%,例如可以是98%、98.1%、98.2%、 98.3%、98.4%、98.5%、98.6%、98.7%、98.8%、98.9%、99.0%、99.1%、99.2%、99.3%、 99.4%、99.5%、99.6%、99.7%、99.8%、99.9%或100%,但并不仅限于所列举的数值,该 数值范围内其他未列举的数值同样适用。 优选地,所述的草酸溶液中V元素的沉淀率≥97%,例如可以是97%、97 .2%、 97.4%、97.6%、97.8%、98%、98.2%、98.4%、98.6%、98.8%、99%、99.2%、99.4%、 99.6%或99.8%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,所述的草酸溶液中Fe元素的沉淀率为40~70%,例如可以是40%、45%、 50%、55%、60%、65%或70%,但并不仅限于所列举的数值,该数值范围内其他未列举的数 值同样适用。 作为本发明一种优选的技术方案,所述的方法具体包括如下步骤: (1)金属草酸溶液升温至80~120℃后加入氧化剂进行一级氧化180~300min,钨 的草酸根配合物和钛的草酸根配合物氧化分解形成偏钨酸沉淀和二氧化钛,氧化剂和草酸 摩尔比为0.75~1.1,氧化剂的流速为0.1~1.0mL/min; 向一级氧化后的溶液中加入1~5mL的助剂,沉淀240~360min后过滤得到一级氧 化液和富钨渣,W元素和Ti元素的同时沉淀率为90~99%,其余元素沉淀率均低于5%; 采用1~5mol/L的NaOH溶液溶解富钨渣得到10~60g/L的钨酸钠溶液,钨酸盐溶液 与盐酸煮沸后反应得到纯度为98~99%的钨酸,反应过程中加酸调节溶液pH至0.5~1; (2)一级氧化液升温至80~120℃后加入氧化剂进行一级氧化180~600min,一级 氧化液中的草酸氧钒和草酸亚铁氧化水解形成钒酸铁和五氧化二钒沉淀,氧化剂和草酸摩 尔比为1.5~3,氧化剂流速为0.1~1.5ml/min; 过滤得到富钒渣和铝硅废水,V元素沉淀率为97~100%,Fe元素沉淀率为40~ 70%,其余元素的沉淀率均低于5%; 采用1~5mol/L的NaOH溶液溶解富钒渣得到10~60g/L的钒酸钠溶液,加酸调节溶 液pH至8~9,在50~60℃下加入铵盐进行提钒,加铵系数为2,静置沉淀100~150min后得到 纯度为95~99%偏钒酸铵沉淀。 所述系统是指设备系统、装置系统或生产装置。 与现有技术相比,本发明的有益效果为: (1)本发明采用二级氧化沉淀分离过程破坏了有机配位阴离子草酸根与各金属离 子形成的配合物,从而在不同条件下形成梯级沉淀得到分离和富集。在一级氧化过程的氧 化剂和摩尔比为0.8~1.0时,根据各金属离子配合物的稳定性不同,由于钨和钛元素在草 10 CN 111575505 A 说 明 书 7/12 页 酸溶液中的价态分别为六价和四价,氧化过程不涉及金属离子的氧化还原,仅仅为络合配 位离子的分解,因此,一级氧化沉淀过程中首先沉淀分离的是钨和钛元素。在仅仅采用氧化 过程时,水解沉淀钨和钛的效率有限,尤其是钨元素,沉淀过程中形成的偏钨酸,在酸性条 件下易于形成多聚钨酸根离子重新溶解进入液相,大大降低了钨元素的酸性沉淀率。通过 控制氧化过程并添加一级氧化过程的助剂,使得钨元素在酸性条件下的沉淀率明显上升, 由单独氧化水解沉淀率45%增加至90%以上,实现了一级氧化沉淀过程分离沉淀钨和钛的 目的。 (2)一级氧化沉淀过程仅采用氧化剂和非金属的沉淀助剂化合物,该过程未引入 新的杂质金属元素,过程简单,直接分离富集了钨和钛元素。后续通过精制过程制备的钨酸 盐溶液纯度高,结晶获得的钨酸盐的产品纯度在98%以上。 (3)本发明对一级氧化液进一步进行二级氧化沉淀,在二级氧化过程中稳定状态 的四价草酸氧钒和二价草酸亚铁配合物被破坏,形成钒酸铁和五氧化二钒沉淀。该过程中 的金属元素铁作为一种沉淀水解的助剂促进了酸性条件下钒元素的水解沉淀过程,最终钒 元素的沉淀率为97%以上。 (4)二级氧化沉淀过程仅采用氧化剂,该过程未引入新的杂质元素,过程简单,直 接分离富集了钒元素,实现了无铵沉钒。后续通过精制过程制备的钒酸盐溶液纯度高,结晶 获得的钒酸铵的产品纯度在98%以上。 (5)二级氧化沉淀过程根据草酸根配合物稳定性不同,实现了金属元素钨、钛和钒 的梯级分离,制备得到富集的富钨渣和富钒渣,二者经过碱法精制沉淀均能制备得到纯度 为98%以上的产品。 附图说明 图1为本发明一个