技术摘要:

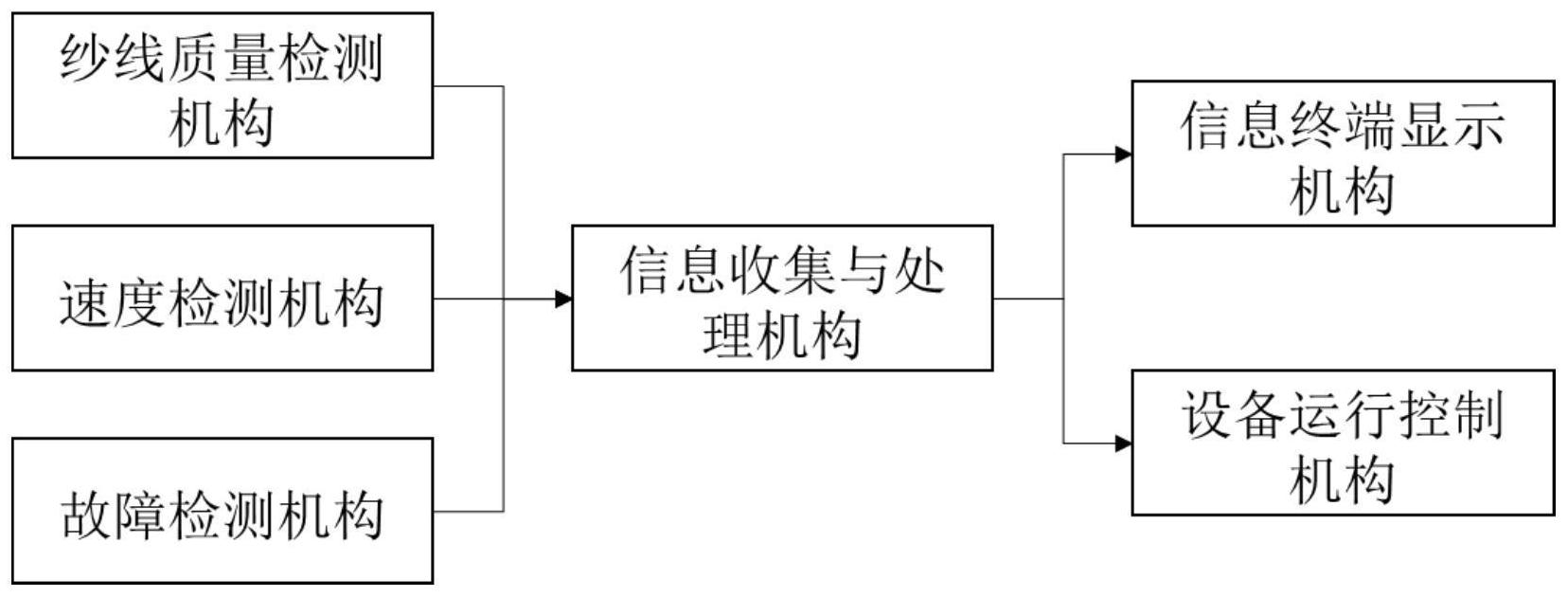

本发明提供了一种智能细纱管理系统,包括纱线质量检测机构、设备运行检测机构、故障检测机构、信息收集与处理机构、信息终端显示机构和设备运行控制机构。所述信息收集与处理机构通过收集和处理所述纱线质量检测机构、设备运行检测机构与故障检测机构检测的数据,得到 全部

背景技术:

细纱工序是将粗纱经牵伸、加捻和成型卷绕,纺成具有一定线密度并符合国家质 量目标的细纱,供捻线、机织或针织使用。细纱的产量和成纱质量是体现一个纺纱厂管理水 平和生产能力的重要标志,也是衡量一个纺纱厂生产效益的关键指标,它不仅影响单纱强 力及强力变异系数,还影响织造断头和布面条影与平整。因此,细纱机自动化、智能化程度 的高低对纺织企业产品的产量、质量和工人的劳动强度都具有举足轻重的影响。在细纱工 序中,当细纱设备的结构和质量已定时,影响细纱成品质量与效率的关键因素就在于对细 纱设备运行过程的调控。因此,科学合理的智能化调控,对提高细纱成品质量、合格率及纺 纱效率显得尤为重要。 目前,影响细纱质量和产量的因素主要在于纺细纱过程中,毛羽和细纱断头的产 生。毛羽影响纱线条干均匀度和强力,降低纱线的耐磨性能;而断纱若长时间得不到处理, 将直接影响细纱的产量和设备的生产效率,严重时会造成布面疵点、损坏纺织机械的零部 件。此两种因素与细纱工序中的牵伸倍数、捻度和卷绕速度息息相关。对于如何降低细纱断 头的影响,主要包括降低断头发生概率和及时发现断头的发生两种途径。现有技术通过断 纱在线监测系统实时监测断纱的发生,但由于在细纱工序中,包含大量的纺细纱单元,尚难 以实现对发生断纱的单元进行同步和定点监测与警示。因此,断纱的监测与预防成为了制 约细纱智能化管理的关键因素。

技术实现要素:

针对上述现有技术存在的缺陷,本发明的目的在于提供一种智能细纱管理系统, 通过对细纱工序各环节的智能检测与调控,实现细纱的高度智能化管理,降低毛羽率;通过 对纱线断纱的同步和定点监测与警示,实现断纱的高效监测与预防,显著提高成纱质量和 产量。 为实现上述目的,本发明采用以下技术方案实现: 一种智能细纱管理系统,包括: 纱线质量检测机构,用于对喂入的粗纱线以及加捻后的细纱线的质量进行检测; 设备运行检测机构,用于对细纱设备的运行参数进行检测; 故障检测机构,用于对细纱设备的运行状态进行检测; 信息收集与处理机构,用于收集和处理所述纱线质量检测机构、设备运行检测机 构与故障检测机构检测的数据,得到细纱设备的指示信号; 信息终端显示机构,用于显示所述的细纱设备的指示信号;和, 设备运行控制机构,用于控制细纱设备的运行; 所述纱线质量检测机构、设备运行检测机构和故障检测机构分别与所述信号收集 4 CN 111593449 A 说 明 书 2/7 页 与处理机构相连;所述信号收集与处理机构分别与所述信息终端显示机构和设备运行控制 机构相连,所述纱线质量检测机构、设备运行检测机构和故障检测机构分别与所述信号收 集与处理机构相连;所述信号收集与处理机构分别与所述信息终端显示机构和设备运行控 制机构相连,所述信号收集与处理机构根据所述纱线质量检测机构、所述设备运行检测机 构和所述故障检测机构反馈的数据进行处理,根据所述细纱线的细度数据和强力数据以及 设备故障信号,对所述设备运行控制机构进行控制,并将故障位置信息发送至信息终端显 示机构进行显示。 进一步的,所述细纱设备的指示信号包括设备运行指示信号和设备故障指示信 号;所述设备运行控制机构根据所述设备运行指示信号控制细纱设备的运行,所述设备故 障指示信号用于警示操作工进行故障排除。 进一步的,所述纱线质量检测机构包括喂入纱线质量检测单元和输出纱线质量检 测单元;所述喂入纱线质量检测单元用于检测喂入的粗纱线的细度数据和强力数据;所述 输出纱线质量检测单元用于检测加捻后的细纱线的细度数据和强力数据。 进一步的,所述设备运行检测机构包括牵伸罗拉速度检测单元、钢丝圈速度检测 单元、锭子速度检测单元、钢领板升降速度检测单元、导纱板升降速度检测单元、钢领板升 降动程检测单元和导纱板升降动程检测单元。 进一步的,设备故障指示信号由所述故障检测机构检测得到,所述故障检测机构 包括断纱检测单元和设备运行故障检测单元;所述断纱检测单元通过实时检测钢丝圈的运 动状态判断纱线是否发生断纱;所述设备运行故障检测单元通过实时检测细纱设备传动部 件的运行状态判断设备是否发生故障。 进一步的,所述断纱检测单元通过传感器实时检测钢丝圈的运动状态,所述设备 运行故障检测单元通过传感器实时检测细纱设备传动部件的运行状态。 进一步的,在每一个钢丝圈及传动部件均安装有所述传感器,所述传感器分别与 信息收集与处理机构相连,所述信息收集与处理机构内存储有每一个传感器对应的位置信 息,当纱线出现断纱或设备出现故障时,所述信息收集与处理机构将对应的传感器的位置 信息发送至所述信息终端显示机构,所述信息终端显示机构用于显示发生断纱的钢丝圈或 发生故障的设备的位置信息。 进一步的,所述信息终端显示机构还包括语音播报单元,所述语音播报单元同步 播报所述钢丝圈或发生故障的设备的位置信息。 进一步的,所述信息收集与处理机构还包括设备运行优化单元,所述设备运行优 化单元的优化方法包括以下步骤: S1.所述设备运行优化单元首先根据所述纱线质量检测机构检测的加捻后的细纱 线的细度数据和强力数据判断卷绕成型的纱线质量是否合格; S2.若合格,则保留所述加捻后的细纱线的设备运行指示信号,并将所述加捻后的 细纱线的设备运行指示信号发送至所述设备运行控制机构,进行下一批次的细纱工序; S3.若不合格,则根据所述加捻后的细纱线的细度数据和强力数据与目标值的偏 差值,对所述加捻后的细纱线的设备运行指示信号进行优化计算,得到优化后的设备运行 指示信号,然后将所述优化后的设备运行指示信号发送至所述设备运行控制机构,进行下 一批次的细纱工序。 5 CN 111593449 A 说 明 书 3/7 页 有益效果 与现有技术相比,本发明提供的智能细纱管理系统具有如下有益效果: (1)本发明提供的智能细纱管理系统包括纱线质量检测机构、设备运行检测机构、 故障检测机构、信息收集与处理机构、信息终端显示机构和设备运行控制机构;通过对细纱 工序各环节的智能检测与调控,实现细纱的高度智能化管理和细纱设备运行参数的不断优 化;通过对纱线断纱的同步和定点监测与警示,实现断纱的高效监测与预防,显著提高成纱 质量和产量。 (2)本发明通过将每一个纱管以及与其配套的细纱机构视为一个纺细纱单元,对 每一个纺细纱单元进行标记,实现每一个纺细纱单元的智能化管理,克服了现有技术中,由 于纺细纱单元的数量庞大,导致细纱高度智能化管理不易的问题。 (3)本发明通过对每一个纺细纱单元进行标记,并将标记的位置信息储存至信息 收集与处理机构,每一个断纱或设备故障检测传感器分别与其位置信息一一对应,当纱线 出现断纱或设备出现故障时,信息收集与处理机构将相应的传感器的位置信息发送至信息 终端显示机构,信息终端显示机构将所述位置信息进行显示或播报,实现断纱或故障的同 步和定点检测,以便迅速找出发生断纱或故障的纺细纱单元,从而提高纺纱效率和质量。 (4)本发明提供的智能细纱管理系统中,用于检测传动部件故障的传感器可与设 备运行检测机构的速度传感器和位移传感器为同一传感器,即通过速度传感器和位移传感 器检测的速度和位移数据,判断传动部件是否发生故障,从而简化管理系统、节约设计成 本。 (5)本发明采用多目标数学优化模型对设备运行指示信号进行优化,综合考虑细 纱质量、加工成本及加工工时的影响,得到设备运行指示信号的最优值,可保证细纱的质量 及产量最大化,成本最小化,具有计算可靠性高、科学性强的优点。 附图说明 图1为本发明提供的智能细纱管理系统的组成框图; 图2为设备运行优化单元的优化流程图。