技术摘要:

本发明涉及一种金属粉末涂料及其制备方法,该金属粉末涂料包括聚合物基复合材料粉末、金属粉末,和与聚合物基复合材料粉末、金属粉末有化学物理结合作用的水性聚氨酯。采用下述方法制备得到:将聚合物基复合材料粉末与金属粉末混合后,在1300~2000rpm转速下逐滴滴加水 全部

背景技术:

粉末涂料是一种全固态粉末状涂料,主要成分为聚合物基复合材料粉末,通常以 粉末状喷涂到基材表面,随后进行烘烤熔融流平,最终固化成凃层,具有无VOC污染和涂层 机械强度高等特点。而在粉末涂料中,金属粉末涂料在市场中所占比重逐年增加。金属粉末 涂料是一种在聚合物基复合材料粉末中添加了金属粉末颜料(铝粉、铜粉等)的粉末涂料。 常用的金属粉末颜料如铝粉,其主要为铝颗粒,表面可反射光线,因此产生金属效果。金属 粉末涂料不仅能给漆膜带来绚丽多彩的金属效果,而且由于金属粉末的加入,漆膜硬度也 得到了提高。 金属粉末涂料进行高压静电喷涂时,粉末先受到压缩空气的作用,从静电喷枪枪 头喷出,喷枪枪头上的放电针放出高压静电并在放电针附近形成电晕放电区,该区域具有 许多阴离子。粉末通过该区域并吸附上阴离子,使粉末带负电荷,随后在静电场、气流、重力 的共同作用下运动,到达接地的工件。由于镜像吸引力、排斥力以及范德华吸引力的作用吸 附在工件表面。最后经烘烤熔融流平,固化后得到光滑平整的漆膜涂层。然而,由于金属粉 末与聚合物基复合材料粉末的形状、密度、带电性能的显著差异,在高压静电喷涂的过程中 两者会发生分离,造成涂层金属粉末分散不均匀、金属效果不稳定以及涂层颜色不均匀等 问题。金属粉末与聚合物基复合材料粉末的分离问题是制约金属粉末涂料实际应用的关键 问题。 金属粉末在粉末涂料中应用初期采用的是熔融挤出法,即聚合物基复合材料粉末 与金属粉末一起经熔融挤出、压片破碎、磨粉筛分后,制得金属粉末涂料。该法工艺简便,金 属粉末与聚合物基复合材料粉末可达到充分的混合与粘结,但该工艺过程中存在高温以及 高剪切环境,造成金属粉末表面部分或全部氧化,金属片状颗粒变形或被粉碎,导致金属粉 末涂料涂层外观颜色灰暗,甚至无金属效果。随后,人们采用了将金属粉末与聚合物基复合 材料粉末进行简单机械混合的生产方法,被称为干混法。但这种方法,并不能解决在静电喷 涂过程中金属粉末与聚合物基复合粉体分离的问题。近年来,发展出一种新技术-热粘接 法,在此技术中,先将聚合物基复合材料粉末加热到玻璃化温度以上,在惰性气体保护下, 在搅拌下加入金属粉末,使金属粉末粘结在软化的聚合物基复合材料粉末的表面上。然而, 该方法所需的生产设备昂贵,工艺条件未成熟化,在实际应用中存在一定难度。

技术实现要素:

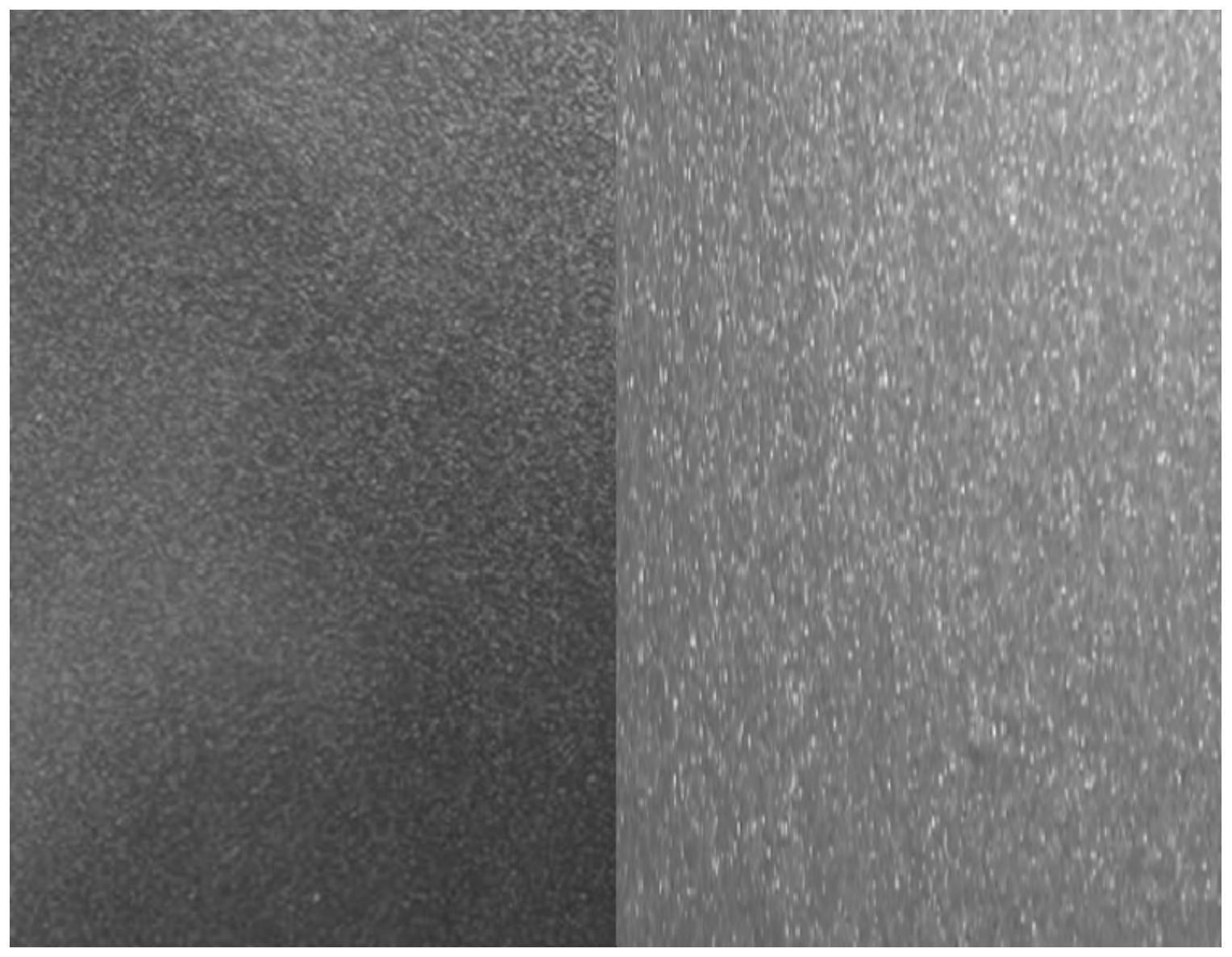

本发明所要解决的技术问题是针对现有技术中存在的问题,提供一种使用方便、 喷涂后涂层金属粉末分散均匀、具有稳定金属效果的金属粉末涂料及其制备方法。 为解决上述技术问题,本发明提供的技术方案是: 提供一种金属粉末涂料,包括聚合物基复合材料粉末、金属粉末,和与聚合物基复 3 CN 111574913 A 说 明 书 2/6 页 合材料粉末、金属粉末有化学物理结合作用的水性聚氨酯。 按上述方案,所述的金属粉末涂料由原料聚合物基复合材料粉末、水性聚氨酯乳 液与金属粉末采用下述方法制备得到:将聚合物基复合材料粉末与金属粉末混合后,在 1300~2000rpm转速下逐滴滴加水性聚氨酯乳液,保持该转速在滴加结束后继续混合后得 到。 按上述方案,所述水性聚氨酯乳液由聚氨酯基料与水组合均匀得到,其中聚氨酯 基料占水性聚氨酯乳液的1~10wt.%,且聚氨酯基料加入量占聚合物基复合材料粉末与金 属粉末粉体混合体系的0.1~5wt.%。水性聚氨酯的浓度太高,水性聚氨酯乳液粘度高,不 易分散,出现部分结团现象,难以过筛以及进行高压静电喷涂;浓度太低,水性聚氨酯乳液 中溶剂多,溶剂水在短时间内难以挥发,金属粉末涂料表面潮湿,出现结团现象,同样影响 过筛及高压静电喷涂效果。除此,聚氨酯的用量也影响水性聚氨酯与金属粉末、聚合物基复 合材料粉末之间的粘结,聚氨酯用量少,粘结效果不明显,喷涂效果不佳。 按上述方案,所述聚合物基复合材料粉末的原料组分及质量份配比如下:聚酯树 脂50~60份,无机填料25~35份,固化剂3~6份,颜料0.1~10份,流平剂0.6~1份,增光剂 0.6~1份,安息香0.1~1份,蜡粉0.1~0.5份。 按上述方案,所述聚合物基复合材料粉末粒径为25~125μm。 按上述方案,所述金属粉末为片状铝粉,粒径为5~25μm。 按上述方案,金属粉末加入量为聚合物基复合材料粉末的0.1~5wt.%。 按上述方案,所述聚酯树脂为端羧基聚酯树脂,酸值30-36mgKOH/g。 按上述方案,所述无机填料为硫酸钡、碳酸钙或钛白粉。 按上述方案,所述固化剂为异氰脲酸三缩水甘油酯(TGIC)。 按上述方案,所述颜料为常用有机或无机颜料,如颜料黄,颜料黑或颜料酞菁蓝 等。 按上述方案,所述流平剂为丙烯酸酯类流平剂。 按上述方案,所述增光剂为粉末涂料丙烯酸酯共聚物增光剂。 按上述方案,所述蜡粉为聚乙烯蜡或聚四氟乙烯蜡。 按上述方案,所述聚合物基复合材料粉末的制备方法为:将各原料组分按配比混 合,通过熔融挤出、压片破碎、磨粉筛分后得到聚合物基复合材料粉末。 本发明还提供上述金属粉末涂料的制备方法,具体步骤如下:将聚合物基复合材 料粉末与金属粉末预混合,将所得混合粉体体系置于混合机中混合,然后在1300~2000rpm 转速下逐滴滴加水性聚氨酯乳液,再保持该转速在滴加结束后继续混合一段时间,结束后 放料并过筛得到金属粉末涂料。 按上述方案,所述的混合为在100~500rpm转速下混合30~120s。 按上述方案,所述的水性聚氨酯乳液的滴加速度为0.1~10mL/min,滴加结束后继 续混合时间为10~30min。 按上述方案,过筛目数为100~120目。 本发明在转速保持在1300~2000rpm的高速搅拌作用下,滴加水性聚氨酯,可使水 性聚氨酯在体系中分散均匀,且水性聚氨酯乳液中溶剂水在短时间内挥发,最终获得水性 聚氨酯与金属粉末、聚合物基复合材料粉末之间粘结效果好,进行高压静电喷涂获得金属 4 CN 111574913 A 说 明 书 3/6 页 粉末分布均匀,具有稳定的金属效果的涂层。转速太低,所获得的金属粉末涂料表面潮湿, 出现部分结团的现象,且难以过筛以及进行高压静电喷涂;转速太高,设备顶部易堆积粉 体,粉体损失,且导致部分粉体无法进行搅拌,获得金属粉末涂料产品。 本发明所得的金属粉末涂料的使用方法适用于高压静电喷涂工艺进行涂装。 利用本发明的金属粉末涂料进行高压静电喷涂的方法,步骤为:在进行高压静电 喷涂时,基片选用铝材基板,喷涂气压为0.1~0.3MPa,静电高压60~80KV,喷枪与铝材基板 之间的距离为100~200mm,膜厚控制在60~80μm,然后将喷涂好的铝材基板放入烤箱经烘 烤取出,得到金属粉末涂料涂层。 本发明提供的金属粉末涂料,水性聚氨酯与金属粉末、聚合物基复合材料粉末之 间有良好的化学与物理作用粘结,在高压静电喷涂的过程中两者不发生分离,喷涂后得到 的涂层金属粉末分散均匀,具有稳定的金属效果,涂层颜色均匀。其中物理粘结作用主要来 自于水性聚氨酯乳液渗透到聚合物基复合材料粉末与金属粉末表面空隙中,固化后形成的 齿合力;化学粘结作用主要来自于水性聚氨酯乳液中极性基团与聚合物基复合材料粉末、 金属粉末表面反应固化的化学键作用。 本发明的有益效果在于: 1、本发明提供的金属粉末涂料中金属粉末与聚合物基复合材料粉末分散均匀、并 且紧密粘结,在静电喷涂的过程中两者不发生分离,喷涂后得到的涂层中金属粉末分布均 匀,具有稳定的金属效果,从而涂层颜色均匀;涂层硬度、涂层与基材表面结合力、涂层附着 力好。 2、本发明在室温下采用常见的高速混合设备制备,通过水性聚氨酯乳液浓度,用 量以及滴加转速等的调控,可获得具有良好物理化学粘结,金属粉末与聚合物基复合材料 粉末分散均匀、并且紧密粘结的金属粉末涂料,过程简单可控,重复性好,易于推广,实用性 强,在常温下即可制备,便于实施。 附图说明 图1为本发明对比例1所制备的金属粉末涂料SEM微观形貌图; 图2为实施例1所制备的金属粉末涂料SEM微观形貌图; 图3为实施例2所制备的金属粉末涂料SEM微观形貌图; 图4为实施例3所制备的金属粉末涂料SEM微观形貌图; 图5为对比例1所制备的金属粉末涂料高压静电喷涂后所得涂层(左)与实施例1所 得金属粉末涂料高压静电喷涂后所得的涂层(右)的宏观照片对比图。