技术摘要:

本发明揭示了一种防锈蚀的正三轮车及其制造工艺,包括车架主体,所述车架主体上安装有车厢主体,所述车架主体包括车架前部和承载部,所述车厢主体包括安装在承载部上的车厢主体和安装在车厢主体上的厢门侧板。本发明车厢材质为浸锌钢板和浸锌矩形钢管,车架采用碳质材 全部

背景技术:

正三轮车一般包括三轮摩托车和三轮电动车,其对于短途少量货物的运输中起到 了非常重要的作用,现有技术中的三轮摩托车或三轮电动车车厢、车架等部分使用的钢板 一般都会做喷漆处理,不仅仅具有一定的防锈效果,而且可增强美观性。 常规的三轮摩托车或三轮电动车在湿度较高的环境中非常容易生锈,例如在海边 环境,或者用于拉运海鲜等水产品,会导致三轮摩托车或三轮电动车的车厢、车架等部分生 锈,直接影响使用寿命和产品质量,为解决这种问题,现有技术中一般采用SUS304不锈钢材 质制作高湿度环境中的运输车,不仅仅成本较高,而且在使用过程中仍然可能发生锈蚀,例 如:当不锈钢表面附着有机物汁液(如果物蔬菜等),在水氧的作用下,会构成有机酸,时间 长了,就会产生腐蚀性,或者当不锈钢表面附着酸、碱、盐(如海水等),非常容易造成局部的 腐蚀。 因此,针对上述技术问题,有必要提供一种防锈蚀的正三轮车及其制造工艺。

技术实现要素:

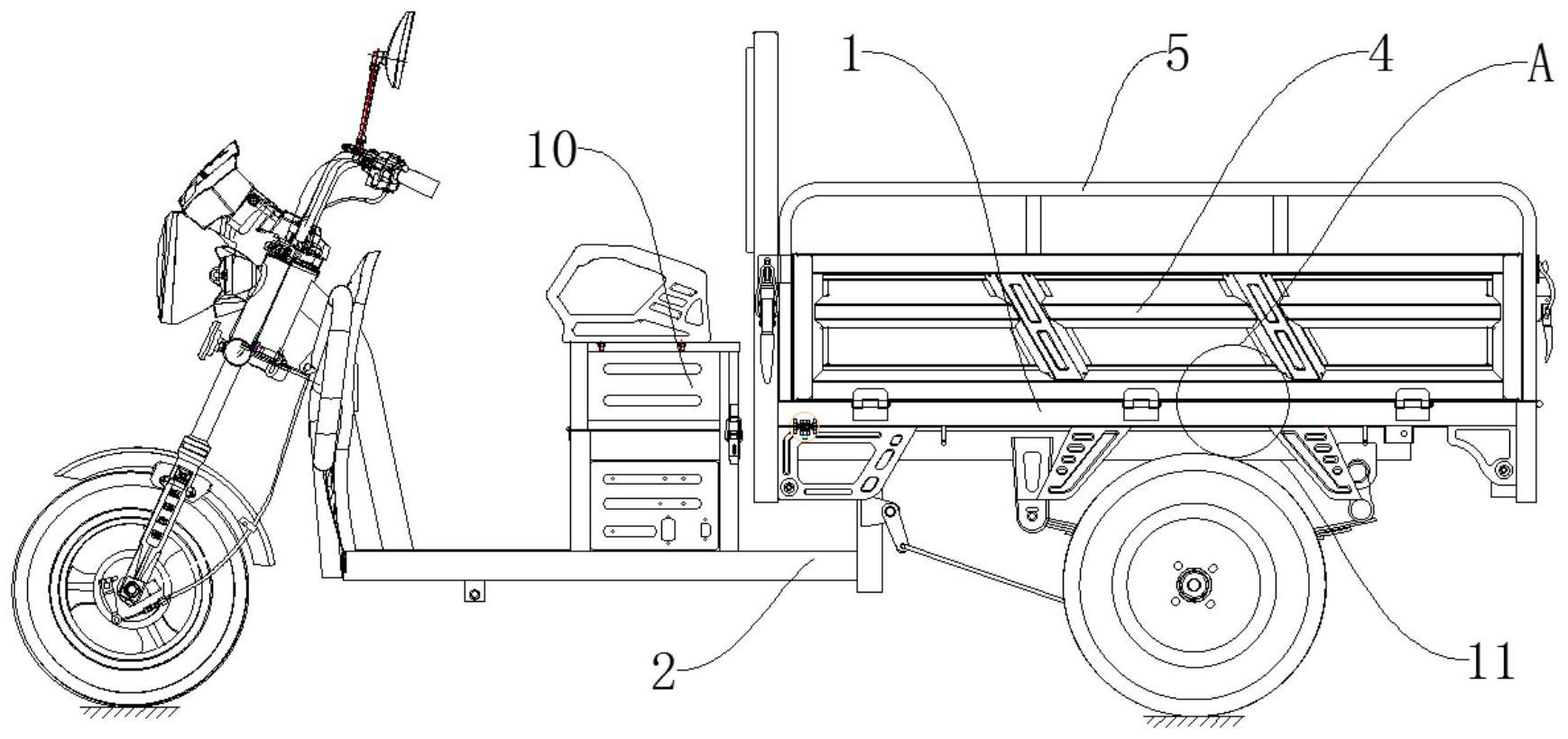

本发明的目的在于提供一种防锈蚀的正三轮车及其制造工艺,以解决上述的问 题。 一种防锈蚀的正三轮车,包括车架主体,所述车架主体上安装有车厢主体,所述车 架主体包括车架前部和承载部,所述车厢主体包括安装在承载部上的车厢底板和安装在车 厢底板上的厢门侧板,所述车厢底板上设置有夹线橡胶板,所述车厢主体的表面设有镀锌 层,所述车架主体和镀锌层的外侧均依次涂装有底漆层、中漆层、双组份面漆层和罩光漆 层。 作为本发明的进一步改进,所述侧板包括框架护栏,所述框架护栏的材质为浸锌 矩形钢管,所述浸锌矩形钢管的端部固定连接有第一封板。 作为本发明的进一步改进,所述厢门侧板的材质为浸锌钢板,所述车架前部的材 质为碳钢钢板。 作为本发明的进一步改进,所述承载部的材质为碳钢矩形钢管,所述碳钢矩形钢 管的端部连接有第二封板。 作为本发明的进一步改进,所述底漆层的原料为环氧富锌底漆,所述底漆层的漆 膜厚度约为90~110微米。 作为本发明的进一步改进,所述中漆层的原料为环氧云铁中层漆,所述中漆层漆 膜的厚度为40~50微米。 作为本发明的进一步改进,所述双组份面漆层,所述双组份面漆层漆膜的厚度为 4 CN 111605655 A 说 明 书 2/4 页 15~25微米。 作为本发明的进一步改进,所述罩光漆层,所述罩光漆层的厚度为15~20微米。 一种防锈蚀的正三轮车,其制造工艺为,包括以下步骤; S1、材料处理 S11、准备用于焊接车厢主体的浸锌钢板,用于焊接框架护栏的浸锌矩形钢管,用 于车架前部的碳钢钢板,用于承载部的碳钢矩形钢管,以及与浸锌矩形钢管相匹配的第一 封板和碳钢矩形钢管相匹配的第二封板,并根据正三轮车外观和功能需求进行弯折和切割 处理; S12、对碳钢钢板和碳钢矩形钢管进行脱脂磷化处理; S2、焊接成型 S21、将第一封板用满焊的方式焊接在浸锌矩形钢管的端部,再将浸锌钢板和浸锌 矩形钢管焊接,形成车厢主体; S22、将第二封板用满焊的方式焊接在碳钢矩形钢管的端部,再将碳钢钢板和碳钢 矩形钢管进行焊接,形成车架主体; S3、清渣打磨 S31、将S2中车厢主体的焊缝处进行清渣打磨; S32、将S2中的车架主体的焊缝处进行清渣打磨,然后使用抛丸除锈机对车架主体 进行等级为Sa2的抛丸处理; S4、喷漆涂装 将S3处理后的车厢主体和车架主体的表面先喷涂环氧富锌底漆,控制干燥后的膜 厚为90~110微米,自然流平40~50分钟后,喷涂环氧云铁中间漆,控制干燥后的膜厚40~ 50微米,自然干燥后,喷涂双组份面漆喷涂,控制干燥后的膜厚为20微米,在温度80~90度 的环境烘烤8~12分钟,最后喷涂罩光漆,控制干燥后的膜厚为15~20微米,在温度130~ 140度的环境烘烤25~30分钟,另车架打码区域漆膜厚度≤40微米; S5、组装检验 将车厢主体安装在车架主体上,再转配其他的零部件,最后在车厢主体底板上铺 设夹线橡胶板,通过厢门侧板对夹线橡胶板进行固定,经检验合格后,即完成正三轮车的制 造。 与现有技术相比,本发明具有以下优点: 本发明车厢材质为浸锌钢板和浸锌矩形钢管,车架采用碳质材料钢板脱脂磷化后 焊接,且矩形管口均被封板封堵,避免雨水渗入内部生锈,可全方位大幅提升防锈蚀的效 果; 本发明采用夹线橡胶板,避免货物与底板接触,间接提升了车厢底板防腐性能,增 加车厢使用寿命; 本发明制造工艺采用配合多层漆层,即便在高湿度环境中长期使用,也不易发生 锈蚀,制造工艺简单,成本可控,便于提升产品品质。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 5 CN 111605655 A 说 明 书 3/4 页 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下, 还可以根据这些附图获得其他的附图。 图1为本发明一实施例中一种防锈蚀的正三轮车侧视图; 图2为图1中A处的结构示意图; 图3为本发明一实施例中一种防锈蚀的正三轮车车厢主体部分结构示意图; 图4为图3中B处局部结构示意图; 图5为本发明一实施例中一种用于高湿度环境的车架主体结构示意图; 图6为本发明一实施例中一种用于高湿度环境的防锈车涂装层次结构示意图。 图中:1.车厢侧板、2.车架主体、3.夹线橡胶板、4.厢门侧板、5.框架护栏、6.底漆 层、7.中漆层、8.双组份面漆层、9.罩光漆层、10.车架前部、11.承载部。