技术摘要:

本发明公开了一种半水‑二水法磷酸快速萃取结晶生产系统及工艺,包括溶解槽和结晶槽,溶解槽的容积为结晶槽的2~4倍,结晶槽上连接有闪蒸分离器,闪蒸分离器底端的液相出口连接有闪蒸分离液封槽,闪蒸分离液封槽的上部通过管道与结晶槽连通;闪蒸分离液封槽的下部通过 全部

背景技术:

磷酸的工业生产方法可分为两大类,一类是热法生产,另一类是湿法生产。湿法生 产是用强无机酸(如硫酸、盐酸、硝酸、氟硅酸等)分解磷矿而制取的磷酸。湿法生产成本较 低,但产物中夹带有一定杂质,目前主要用于生产磷肥,也部分取代热法生产中低端磷产品 原料。 在反应温度、硫酸添加量等条件不同时,硫酸钙结晶形态通常有二水物CaSO4· 2H2O、半水物α-CaSO4·1/2H2O和无水物CaSO4三类。其中半水-二水法生产工艺主要是控制 反应条件,使物料先结晶成半水硫酸钙,再伴随高浓度磷酸,并改变反应条件,半水硫酸钙 重新结晶成二水硫酸钙,此方法即为半水-二水法工艺。 众所周知,目前国内湿法磷酸半水-二水法生产装置,全系统物料停留时间大多控 制在9.5~14h,造成规模产能的半水-二水法萃取槽占地面积大、装置运行能耗高,目前也 没有很好的解决这一难题的方法。

技术实现要素:

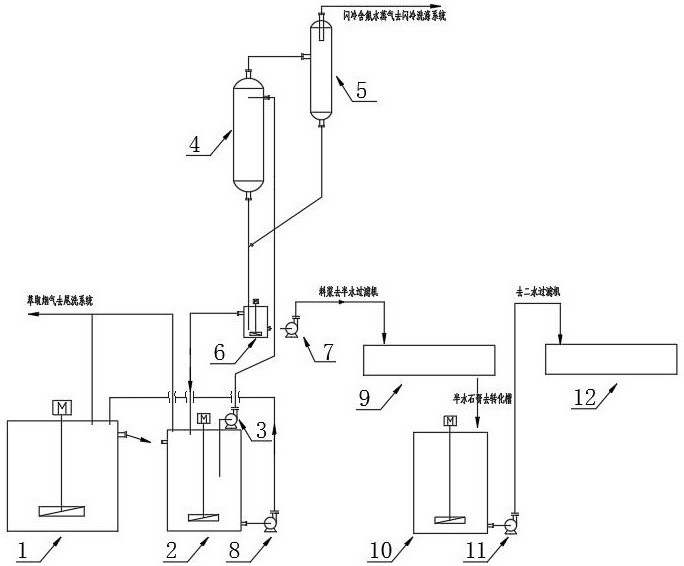

本发明提供了一种半水-二水法磷酸快速萃取结晶生产系统及工艺,目的在于解 决现有磷酸生产物料停留时间长,生产速度较慢的问题。 为此,本发明采用如下技术方案: 一种半水-二水法磷酸快速萃取结晶生产系统,包括溶解槽、结晶槽、半水料浆泵、闪蒸 分离器、雾沫分离器,所述溶解槽的容积为结晶槽的2~4倍,结晶槽通过溢流管与溶解槽连 接,结晶槽与溶解槽之间还连接有回流管和半水料浆循环泵,溶解槽和结晶槽内均设有搅 拌装置; 所述闪蒸分离器的顶部设有气相出口、上部设有进料口、底部设有液相出口,所述半水 料浆泵的一端通过管道连接结晶槽、另一端连接闪蒸分离器的进料口,所述闪蒸分离器的 进料口处设有料浆喷射装置;闪蒸分离器的气相出口连接雾沫分离器,闪蒸分离器的液相 出口连接闪蒸分离液封槽,所述闪蒸分离液封槽内的料浆一部分经管道通入结晶槽内、一 部分经半水给料泵送入半水过滤装置;所述半水过滤装置连接有转化槽,所述转化槽通过 二水给料泵连接有二水过滤装置; 所述雾沫分离器的侧部设有进气口、顶部设有气相出口、底部设有液相出口,雾沫分离 器的液相出口连接闪蒸分离液封槽、气相出口连接闪蒸洗涤系统。 进一步地,所述溶解槽和结晶槽的上方连接有烟气回收管,所述烟气回收管的另 一端连接烟气洗涤系统。 进一步地,所述转化槽内设有搅拌装置。 3 CN 111591965 A 说 明 书 2/3 页 一种半水-二水法磷酸快速萃取结晶生产工艺,采用上述的半水-二水法磷酸快速 萃取结晶生产系统,其具体过程如下: 将粉碎后的磷矿原料和浓硫酸加入溶解槽中,充分搅拌使物料循环进行反应,磷矿在 浓硫酸的分解作用下反应生成半水硫酸钙;反应后料浆溢流至结晶槽内,向结晶槽中加入 过量浓硫酸,料浆在过量浓硫酸和活性二氧化硅的作用下促使半水硫酸钙晶体不断增长; 控制物料在溶解槽内的停留时间为2~2.5h,结晶槽内的停留时间为1~1.5h; 结晶槽内的料浆通过半水料浆泵进入闪蒸分离器进行降温冷却,控制闪蒸分离器压力 10~15KPa,进出口温差10~25℃;料浆通过喷射装置喷入闪蒸分离器内,冷却后的含氟气 体经气相出口进入雾沫分离器进行进一步的气液分离,分离后的气体进入尾气洗涤系统; 冷却后的料浆在重力作用下由液相出口流至闪蒸分离液封槽中,闪蒸分离液封槽中的料浆 一部分回流至结晶槽中、另一部分经半水给料泵送入半水过滤装置进行过滤,过滤后得到 半水石膏和滤酸,滤酸即为产品磷酸,半水石膏进入转化槽;转化槽中,半水石膏在浓硫酸 的作用下进行二水反应,反应后料浆经二水给料泵送入二水过滤装置进行过滤,分离得到 二水石膏,控制物料在转化槽内的反应时间为1.5~2h,控制物料在系统内的总停留时间为 5.5~6h。 进一步地,所述溶解槽和结晶槽内的半水料浆固液比为2:1~3:1。 本发明的有益效果在于: 1.该系统和工艺可大幅缩短全系统物料停留时间,缩减幅度高达50%,有助于增加产 量,降低能耗和生产成本,适用于连续大规模生产; 2.该工艺可大大减少成品磷酸中的淤浆含量,有效提高磷酸品质,可取代部分低等级 热法磷酸产品; 3.该工艺中的水循环利用,减少排放,减小水资源的消耗。 附图说明 图1是本发明的系统原理图; 图中:1-溶解槽,2-结晶槽,3-半水料浆泵,4-闪蒸分离器,5-雾沫分离器,6-闪蒸分离 液封槽,7-半水给料泵,8-半水料浆循环泵,9-半水过滤装置,10-转化槽,11-二水给料泵, 12-二水过滤装置。