技术摘要:

一种无取向硅钢冷连轧设备及厚度控制方法,属于无取向硅钢冷轧成型技术领域,其中的无取向硅钢冷连轧设备,包括五机架六辊冷连轧机和双卷筒卷取机,所述五机架六辊冷连轧机的每组冷轧机组上的中间辊的端部均设置有倒角,五机架六辊冷连轧机的第一、二和三冷轧机组上的 全部

背景技术:

无取向硅钢被广泛应用于电机定转子,对纵向和横向厚度公差精度和均匀性有着 极高的要求。当前的UCM轧机在生产无取向硅钢时,由于设备和轧制工艺的原因,使轧制后 的带钢纵向厚度和横向厚度的合格率较低,主要体现在以下方面:1)UCM轧机的末机架后设 置1台测厚仪,用于中间点的厚度监控,当测厚仪出现故障时会造成批量性的厚度不符;2) 无取向硅钢在分卷后低速轧制时间较长,分卷后靠操作工手动升速,升速太晚,头尾厚度超 差长度就长,导致头尾厚度超标长度较长;3)UCM轧机由于没有工作辊窜辊功能,只有中间 辊窜辊功能,且为了保证板形,中间辊窜辊量较小,轧制力引起工作辊挠度较大,横向厚度 控制能力较差;4)当前大部分的UCM轧机生产无取向硅钢时中间辊和工作辊辊型主要采用 平辊,部分UCM轧机第一个机架或前两个机架工作辊采用锥度很小的锥形辊,但由于冷轧硅 钢加工硬化严重,变形抗力大,辊系之间、工作辊与钢带之间会产生严重的弹性压扁,导致 轧后横向厚差大; 5)UCM轧机的前四个机架的中间辊和工作辊的弯辊力根据二级计算机自动设定, 通常弯辊力较小,导致边部减薄严重,UCM轧机末机架的目标板形曲线为微边浪或平直模 式,导致末机架弯辊力较小,不利于减轻边部减薄。

技术实现要素:

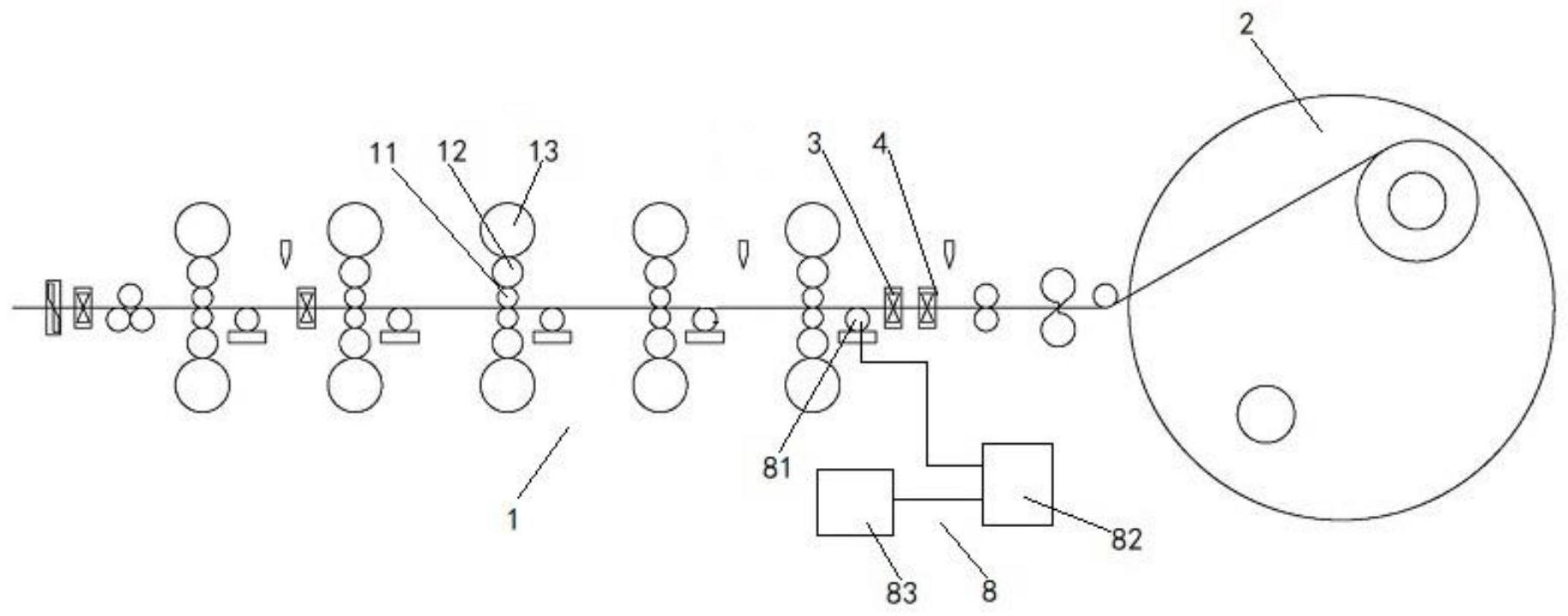

为了解决上述技术问题,本发明提供了一种无取向硅钢冷连轧设备及厚度控制方 法,通过对轧制设备和轧制工艺进行改进和调整,提高了无取向硅钢带横向厚度的控制力, 减小了钢带头尾厚度超差的长度,减轻了无取向硅钢带的边部减薄,可提高钢带纵向厚度 合格率和横向厚度合格率。 为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述无取向硅钢 冷连轧设备,包括五机架六辊冷连轧机和双卷筒卷取机,所述五机架六辊冷连轧机包括沿 着带钢的轧制方向依次设置的第一、二、三、四、五冷轧机组,每组冷轧机组包括相对设置且 由中心向外依次设置的工作辊、中间辊和支撑辊,每组冷轧机组上的中间辊的端部均设置 有倒角,所述五机架六辊冷连轧机的第一、二和三冷轧机组上的工作辊的端部均设置有倒 角,且第一冷轧机组和第二冷轧机组的工作辊的倒角高度均大于第三冷轧机组的工作辊的 倒角高度。 进一步地,所述中间辊端部的倒角的长度为50mm~100mm,所述中间辊倒角的高度 为0.3mm~0.8mm。 进一步地,所述第一冷轧机组和第二冷轧机组的工作辊端部的倒角长度为275mm ~390mm,倒角高度为0.4~0 .7mm;第二冷轧机组的工作辊端部的倒角长度为275mm~ 5 CN 111604372 A 说 明 书 2/9 页 390mm,倒角高度为0.2~0.4mm。 进一步地,所述五机架六辊冷连轧机的第五冷轧机组的后方沿着带钢轧制的方向 依次设置有测厚仪Ⅰ和测厚仪Ⅱ,所述测厚仪Ⅰ和测厚仪Ⅱ将检测的带钢的厚度数据传输给 PLC控制单元,PLC控制单元计算两台测厚仪的厚度差,当厚度差>5μm时,PLC控制单元控制 报警单元工作,当厚度差≤5μm时,报警单元不工作。 进一步地,所述双卷筒卷取机的两个卷取芯轴的一端连接有伺服电机,所述伺服 电机上设置编码器,编码器通过PLC控制单元与驱动所述工作辊转动的驱动电机电连接。 一种无取向硅钢冷连轧厚度控制方法,运用所述的无取向硅钢冷连轧设备,包括 以下步骤: 1)无取向硅钢带通过开卷机开卷、矫直、焊接、酸洗后,进入五机架六辊冷连轧机 轧制,经导向辊卷绕到双卷筒卷取机上; 2)分卷后的无取向硅钢带的带头在双卷筒卷取机的卷筒卷取,伺服电机上的编码 器检测卷取5~10圈后,PLC控制单元控制驱动电机的转速,使五机架六辊冷连轧机的工作 辊自动提速到200m/min~400m/min的某一稳定速度下进行轧制,待钢带平稳卷取后,手动 控制五机架六辊冷连轧机的工作辊使其提速到400m/min~1000m/min的范围内进行升速轧 制;在轧制的过程中,控制五机架六辊冷连轧机的中间辊轴向移动量为0,五机架六辊冷连 轧机的前四个轧机的中间辊的弯辊力控制在600KN~720KN,工作辊的弯辊力控制在400KN ~500KN; 3)带钢在通过五机架六辊冷连轧机的第五个轧机出口后,板形仪实时监控带钢的 板形数据并将其与设定的中浪模式的目标曲线进行对比,得到板形偏差的二次曲线的一阶 系数和二阶系数,来控制五机架六辊冷连轧机的第五个轧机的支撑辊倾斜控制量、中间辊 的弯辊控制量和工作辊的弯辊控制量,以减轻带钢的边部减薄; 4)带钢通过板形仪后,通过测厚仪Ⅰ和测厚仪Ⅱ进行检测带钢厚度并反馈给PLC控 制单元,PLC控制单元计算两台测厚仪的厚度差,当厚度差>5μm时,PLC控制单元控制报警单 元工作,设备人员排查发生故障的测厚仪,当厚度差≤5μm时,报警单元不工作,当符合轧制 厚度要求时,通过飞剪剪切后通过双卷筒卷取机的一个卷取位进行卷取,当不符合轧制厚 度时,通过飞剪剪切后通过双卷筒卷取机的另一个卷取位进行卷取。 进一步地,所述板形仪包括板形检测辊、板形信号处理器和板形检测计算机,所述 板形检测辊与所述板形信号处理器信号传输相连,所述板形信号处理器与所述板形检测计 算机电连接,所述板形检测辊实时在线监控钢带的板形数据并转化成板形模拟电信号,板 形信号处理器对板形模拟信号进行采集和数字处理,板形检测计算机将板形数字电信号向 数字力信号转换,并将转换后的数字力信号与设定的中浪模式的目标曲线进行对比,得到 带钢的实时板形偏差,并对板形偏差数据进行曲线拟合,得到板形偏差的二次曲线的一阶 系数和二阶系数,控制五机架六辊冷连轧机的第五个轧机的支撑辊倾斜控制量、中间辊的 弯辊控制量和工作辊的弯辊控制量。 进一步地,所述得到带钢的实时板形偏差的二次曲线的方法是:板形信号处理器 对板形检测辊测量得到的的信号进行处理,转化为带钢横向张应力的分布,然后进一步转 化为带钢横向的平直度分布,具体地: 首先,板形检测辊第i个测量段上带钢的水平张力为Ti,水平张应力为σi,板形检测 6 CN 111604372 A 说 明 书 3/9 页 辊实际测量到的第i测量段上的径向力为Fi,两者的关系为: 其中:Fi—各测量段上的径向力,N; σi—各测量段的张应力,MPa; B—带钢宽度,mm; h—带钢厚度,mm; θ—带钢与板形辊之间的包角; Ti—各测量段上带钢的水平张力,N; 然后,计算平均的径向压力为: 则每一测量段上的张应力偏差为: 其中:T—带钢的总张力,N; 利用带钢的弹性模量E,将带钢张应力分布值进一步转换为平直度分布: 最后,板形检测计算机根据输入的中浪板形目标曲线可以计算出沿带钢横向上对 应于每个板形辊测量段的平直度分布,与实测的平直度分布相减得到板形偏差,再通过采 用最小二乘拟合的方法,将板形偏差拟合为二次曲线。 进一步地,所述支撑辊倾斜控制量如下式确定: tilt=a1·Ctilt a1>1.0 or a1<-1.0 其中:tilt-倾斜控制量; a1-板形偏差二次拟合曲线的一次系数; Ctilt-支撑辊倾斜作用系数; 所述中间辊的弯辊控制量和工作辊的弯辊控制量如下式确定: 7 CN 111604372 A 说 明 书 4/9 页 其他情况,gW=gI=0.5 其中:WB、IB-分别为工作辊和中间辊的弯辊控制量; fW、fI-分别为工作辊和中间辊弯辊控制的计算参考量; gW、gI-分别为工作辊和中间辊弯辊控制有效性增益标志; a2-板形偏差拟合曲线的二次系数; CW、CI-分别为工作辊弯辊和中间辊弯辊的增益值,取CW=0.24,GI=0.29; CW、CI-分别为工作辊和中间辊弯辊作用系数; FW、FI-实测工作辊和中间辊的弯辊力。 进一步地,所述五机架六辊冷连轧机的中间辊轴向移动量为0时,带钢的边部与两 个相对的中间辊的辊身重合区域的边部之间的距离为0。 本发明的有益效果是: 1、本发明通过将五机架六辊冷连轧机中的中间辊端部设置倒角,减轻了中间辊和 工作辊两端的接触压力,从而减小了带钢边部的压下量,有利于减轻带钢边部减薄,而且由 于五机架六辊冷连轧机只有中间辊的窜辊功能,而没有工作辊的窜辊工能,不利于控制边 部减薄,通过在五机架六辊冷连轧机的第一、二和三冷轧机组上的工作辊端部均设置有倒 角,而且第一冷轧机组和第二冷轧机组的工作辊的倒角高度大于第三冷轧机组的工作辊的 倒角高度,在避免轧机断带的前提下,可有效控制带钢边部减薄,从而减小了无取向硅钢带 的横向厚差。 2、本发明通过在第五冷轧机组的后方沿着带钢轧制的方向依次设置测厚仪Ⅰ和测 厚仪Ⅱ,测厚仪Ⅰ和测厚仪Ⅱ将检测的带钢的厚度数据传输给PLC控制单元,PLC控制单元计 算两台测厚仪的厚度差,当厚度差>5μm时,说明两台测厚仪有一台出现故障,PLC控制单元 控制报警单元工作,提醒并通知设备人员排除出现故障的测厚仪,当厚度差≤5μm时,报警 单元不工作,无取向硅钢带才能正常生产,保证了带钢纵向厚度的检测精度,避免了出现批 量性的厚度不符,保证了带钢的轧制质量。 3、在无取向硅钢带剪切分卷的过程中一直是低速轧制,但是低速轧制的时间较 长,当卷取到卷取机上后,传统的做法是靠操作工手动升速来达到轧制的要求,人工操作可 能会出现升速太晚,导致带钢头尾厚度超差长度较长,使头尾厚度超标长度较长,而本发明 通过在卷取芯轴一端连接伺服电机,通过伺服电机上的编码器监控卷取芯轴的卷取圈数, 当带钢卷取5~10圈时,带钢建立张力,PLC控制单元控制驱动电机带动工作辊自动升速,避 免了升速太晚导致的带钢纵向厚度差超标长度过长的问题,而且无需操作工实时观察操 作,减轻了操作工的劳动量,提高了带钢的轧制质量。 4、本发明将五机架六辊冷连轧机的末机架出口的板形目标曲线改成中浪控制模 式,通过板形仪的实时监控带钢板形,并与目标板形进行对比,得到板形偏差的曲线并闭环 控制支撑辊倾斜控制量、中间辊的弯辊控制量和工作辊的弯辊控制量,使末机架的中间辊 8 CN 111604372 A 说 明 书 5/9 页 和工作辊的弯辊力相对于微边浪和平直模式的弯辊力增加,进一步减轻了带钢边部减薄的 情况。 综上,本发明通过对冷连轧设备的结构和冷连轧的工艺进行改进优化,保证了带 钢纵向厚度的测量精度,提高了无取向硅钢带横向厚度的控制力,减小了钢带头尾厚度超 差的长度,减轻了无取向硅钢带的边部减薄,提高了钢带纵向厚度合格率和横向厚度的合 格率。 附图说明 下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明: 图1为本发明中无取向硅钢冷连轧设备的结构示意图; 图2为本发明中五机架六辊冷连轧机出口处的带钢纵向厚度检测和分卷后五机架 六辊冷连轧机的工作辊自动升速的控制原理图; 图3为本发明中中浪板形控制模式的控制原理图; 图4为本发明中板形检测辊第i个测量段上带钢的水平张力为Ti与径向力Fi的结构 示意图; 图5为本发明中板形检测辊第i个测量段上带钢的水平张力为Ti与径向力Fi之间的 关系示意图; 上述图中的标记均为:1.五机架六辊冷连轧机,11.工作辊,12.中间辊,13.支撑 辊,2.双卷筒卷取机,21.伺服电机,22.编码器,3.测厚仪Ⅰ,4.测厚仪Ⅱ,5.PLC控制单元,6. 报警单元,7.驱动电机,8.板形仪,81.板形检测辊,82.板形信号处理器,83.板形检测计算 机。