技术摘要:

本发明涉及一种用于制造阴极的固‑液分散体形式的配制物,其包含:液相溶剂,中值直径D50小于50μm的颗粒形式的硫‑碳复合材料,并且按数量计小于10%的分散体的颗粒是元素形式的硫颗粒。

背景技术:

在过去的10年中,新兴应用(诸如电动车辆或可再生能源存储等)的发展的非常迅 速的增长已刺激了对高效电池越来越大的需求。锂/硫(Li/S)蓄电池被设想为锂离子蓄电 池的有前景的替代品。对这种类型的电池的关注来自于硫的高比存储容量。另外,硫具有充 裕、廉价和无毒的优点,这使得可设想Li/S电池的大规模开发。 锂/硫蓄电池(在文献中并且在下文中无区别地也称为Li/S电池)包括(composed of):可在其上沉积隔膜(separator,隔板)的包括电活性的基于硫的材料的正电极(阴极), 基于锂的负电极(阳极),以及电解质。电解质通常包含至少一种溶解在溶剂中的锂盐。 使Li/S电池放电和充电的机理是基于阴极处的硫的还原/氧化 和 阳极处的锂的氧化/还原 为了使电化学反应能够在电极上快速发生,阴极 和阳极必须总体上是良好的电子导体。然而,由于硫是电绝缘体,所以放电机制(regimes) 相对较慢。 已经设想了各种旨在克服硫的这种低电导率的改进途径,尤其是添加电子传导添 加剂,例如基于碳的传导(conductive,导电)材料。 活性材料和传导添加剂的混合可以各种方式进行。例如,可在电极的制备期间直 接进行混合。然后在使电极成形之前,通过机械搅拌将硫与传导添加剂和任选地粘合剂混 合。通过该均化步骤,假定使基于碳的添加剂分布在硫颗粒的周围,从而产生渗滤 (percolating,渗透)网络。研磨步骤也可被采用并且能够实现材料的更紧密的混合。然而, 该另外的步骤可能会破坏电极的孔隙率。将活性材料与基于碳的添加剂混合的另一种方式 包括(consists in,在于)通过干途径研磨硫和基于碳的添加剂,以便用碳包覆硫。 申请人已经发现,活性材料还可通过使碳纳米管(下文称为CNT)通过熔融途径与 基于硫的材料接触而获得,例如在配混装置中,从而形成可用于制备电极的改进的活性材 料(WO 2016/102865)。 在这种情况下,在共混工具中,在基于硫的材料的熔点下,将基于硫的材料与基于 碳的纳米填料(例如CNT、石墨烯或炭黑)结合(combined,合并)。这使得能够生产可为密实 粒料形式的硫-碳复合材料。然后在惰性气氛下将这些粒料研磨,以获得可用于制造阴极的 粉末。 然而,申请人已经观察到,尽管在这种粉末中基于硫的材料和基于碳的纳米填料 之间紧密混合,但性能仍未达到这样的材料在理论上应获得的性能水平。因此,仍然需要改 进的配制物以提高由硫-碳复合材料获得的蓄电池的效率。 还已经提出了一种用于锂/硫电池的硫/碳复合材料,其中使用硫来浸渍接枝有聚 4 CN 111602273 A 说 明 书 2/20 页 合物网络的基于碳的结构(CN 103247799)。然而,这样的材料需要包括碳纳米纤维接枝步 骤在内的几个制造步骤,并且不能增加并入了该活性材料的电池的充电和放电容量,但是 似乎使得可增加循环稳定性。还已经提出制造基于硫/碳复合材料的电池,该复合材料包括 氧化钇(US 2013/0161557)、磷酸锆钛(CN 106654216)或甚至有机硫化合物(WO 2013/ 155038)。然而,这些文献都没有涉及制备固-液分散体形式的配制物,其包含良好分散在基 于硫的材料中的CNT,同时使元素形式的硫颗粒的含量最小化,因此允许高容量。 因此,对于制造商而言,有利的是可获得包含良好分散在基于硫的材料中的CNT的 配制物,所述配制物在确保活性材料的最佳性能而不降低其性质的条件下制备,目的是提 高阴极的效率并且尤其是提高并入了该活性材料的电池的充电和放电容量。 技术问题 因此,本发明旨在克服现有技术的缺点。特别地,本发明的目的是提出一种用于制 造具有增加的容量以及改进的性能的电极的配制物。 本发明的目的还在于提出一种制备用于制造电极的配制物的方法,所述方法是快 速且易于进行的,步骤数量减少,并且使得能够增加所述活性材料的比容量。

技术实现要素:

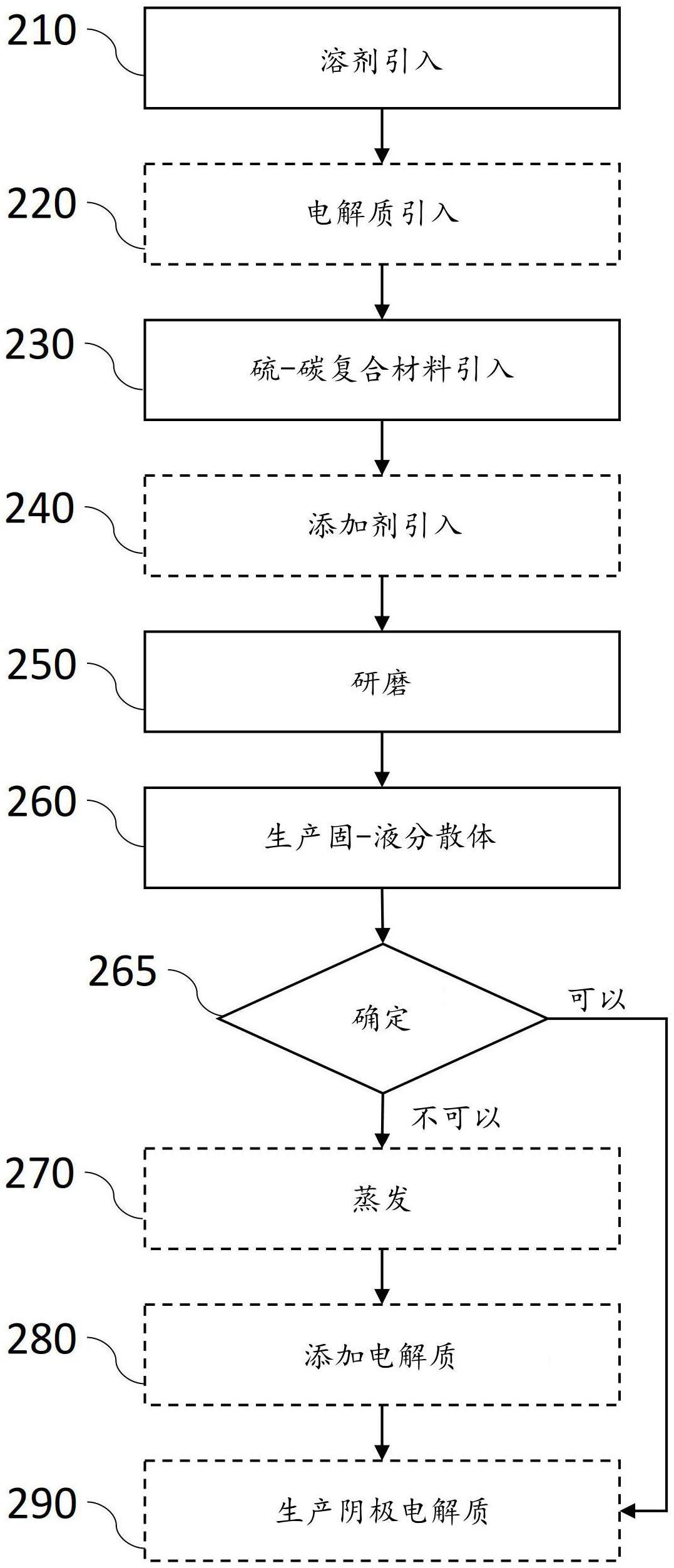

为此,本发明涉及一种用于制造阴极的固-液分散体形式的配制物,其包含: -液相溶剂, -硫-碳复合材料,其为中值直径D50小于50μm的颗粒的形式,优选为中值直径D50 在10μm和50μm之间的颗粒的形式,以及 -按数量计小于10%的分散体的颗粒是元素形式的硫颗粒。 通过使用硫-碳复合材料可改进电池的性能。在这种情况下,申请人已经发现,根 据现有技术的方法产生的基于硫-碳复合材料的Li-S阴极的活性材料具有降低的性能并且 尤其是降低的比容量。具体地,硫-碳复合材料在其制备期间可能经历损害,其结果是并入 了所述硫-碳复合材料的电池的性能降低,并且尤其是比容量降低。这种损害特别地包括基 于硫的材料的氧化以及在活性材料中存在元素形式的硫颗粒。 因此,申请人已经开发了用于产生新配制物的新方法,该配制物能够提高电池的 性能,尤其是通过具有低含量的元素形式的硫颗粒。根据本发明的配制物可用作用于锂/硫 蓄电池的阴极的活性材料。 根据配制物的其他任选的特征: -按数量计大于95%的分散体的颗粒是硫-碳复合材料颗粒。具体地,根据本发明 的配制物具有的优点是包括非常少的元素硫颗粒并且存在于配制物中的大量的颗粒是硫- 碳复合材料颗粒。 -其固体含量小于90%。因此,配制物包括显著部分的液相溶剂。固体含量对应于 干提取物相对于配制物的重量的重量百分比。优选地,固体含量在30%和60%之间; -液相溶剂包括至少一种沸点小于300℃、优选小于200℃、更优选小于115℃的化 合物。特别地,形成液相溶剂的所有化合物的沸点均小于115℃。具体地,在溶剂必须蒸发的 情况下,期望的是溶剂的沸点不要太高以免损害硫-碳复合材料。 -液相溶剂包括至少一种选自以下的化合物:水,酰胺,碳酸酯,醚,砜,氟化合物, 5 CN 111602273 A 说 明 书 3/20 页 甲苯和二甲基亚砜。酰胺有利地选自N,N-二甲基甲酰胺和N-甲基-2-吡咯烷酮。这样的化合 物适合于溶解至少一种电解质盐,并且更特别地使得能够构成(constitution)适合于锂- 硫电池的溶剂。 -其还包含固体电解质,优选陶瓷型固体电解质。优选地,固体电解质为中值直径 D50小于50μm的颗粒的形式。 -其包含小于15重量%的聚合物粘合剂。优选地,其包含小于10重量%的聚合物粘 合剂。 -其Brookfield粘度大于100mPa .s-1。优选地,其Brookfield粘度大于1000mPa .s -1,更优选大于5000mPa.s-1,并且甚至更优选大于10000mPa.s-1。 -硫-碳复合材料通过熔融途径获得。在配制物中存在通过熔融途径获得的硫-碳 复合材料使得可改进阴极的性能,因为这样的复合材料比例如通过硫和碳的共磨 (comilling)获得的硫-碳复合材料更高效。可通过使基于硫的材料熔融并且将熔融的基于 硫的材料和基于碳的纳米填料共混来获得所述硫-碳复合材料。 -所述硫-碳复合材料包括基于硫的材料和0.01重量%至50重量%的基于碳的纳 米填料。 本发明还涉及制备用于制造电极的配制物的方法,其包括: -形成硫-碳复合材料的初步步骤,所述形成硫-碳复合材料的初步步骤包括基于 硫的材料的熔融以及熔融的基于硫的材料与基于碳的纳米填料的共混, -将液相溶剂和硫-碳复合材料引入到研磨装置中,所述硫-碳复合材料包括至少 一种基于硫的材料和基于碳的纳米填料, -实施研磨步骤,以及 -在所述研磨步骤之后,生产固-液分散体形式的活性材料,其包括中值直径D50小 于50μm的颗粒的形式的硫-碳复合材料。 具体地,如下文所详述,申请人已经发现,在根据现有技术的方法在惰性气氛下干 研磨期间,硫-碳复合材料并且特别是基于硫的材料可能受到损害,其结果是并入了所述复 合材料的电池的性能降低并且尤其是比容量降低。这种损害特别地包括硫的氧化以及在配 制物中存在元素形式的硫颗粒。 根据本发明的制备方法使得可提高性能,尤其是通过减少基于硫的材料的氧化和 形成元素形式的硫颗粒。另外,在该方法期间,通过将液相溶剂引入到研磨装置中来防止界 面与氧气接触。此外,与干研磨相比,这种方法具有较低的风险,并且因此可在约束较少的 操作条件下进行。 根据该方法的其他任选的特征: -将主体聚合物引入到研磨装置中,优选在进行研磨步骤之前。在研磨步骤期间主 体聚合物的存在使得可促进硫-碳复合材料和主体聚合物之间的界面,并且从而使得可获 得具有更高性能品质(例如比容量)的活性材料。另外,更粘的电解质(基于更粘的溶剂)还 导致梭动(穿梭,shuttle)机理的减少和电池寿命的增加以及与活性材料的不可逆损失相 关的容量降低的减少。 -该方法还包括将至少一种电解质盐引入到研磨机的步骤,所述电解质盐优选选 自:三氟甲磺酸锂,(双)三氟甲磺酸酰亚胺锂,2-三氟甲基-4,5-二氰基咪唑锂,双(氟磺酰 6 CN 111602273 A 说 明 书 4/20 页 基)酰亚胺锂,六氟磷酸锂,高氯酸锂,三氟甲基磺酸锂,三氟乙酸锂,十二氟十二硼酸二锂, 双(草酸)硼酸锂以及四氟硼酸锂。在研磨步骤期间盐的存在使得可促进硫-碳复合材料和 盐之间的界面,并且使得可获得具有更高性能品质(例如比容量)的活性材料。 -将固体电解质、优选陶瓷固体电解质引入到研磨装置中,优选在进行研磨步骤之 前。在研磨步骤期间固体电解质的存在使得可促进硫-碳复合材料和固体电解质之间的界 面,并且使得可获得具有更高性能品质(例如比容量)的活性材料。 -研磨步骤在罐磨机(jar mill)、空化器、喷射式研磨机、流化床喷射式研磨机、液 相研磨机、螺杆分散器、刷磨机、锤磨机或球磨机中进行。 -研磨步骤在高于0℃且低于液相溶剂的沸点的温度下进行。优选地,研磨步骤在 大于0℃且小于或等于110℃的温度下进行。控制研磨温度使得可降低在研磨步骤期间硫- 碳复合材料的性能降低的风险。 -研磨步骤之后是蒸发溶剂并且添加电解质、优选液体电解质的步骤。 -形成硫-碳复合材料的初步步骤包括添加在0.05kWh/kg和1kWh/kg固体材料之间 的机械能。固体材料特别地对应于基于硫的材料和基于碳的纳米填料。 -形成硫-碳复合材料的初步步骤包括以下子步骤: -将至少一种基于硫的材料和基于碳的纳米填料引入到配混装置中, -进行配混步骤以使基于硫的材料熔融,以及 -将熔融的基于硫的材料和基于碳的纳米填料共混。 -硫-碳复合材料的基于硫的材料的熔化热比引入到配混装置中的基于硫的材料 的熔化热低至少10%。 本发明还涉及根据本发明的配制物用于制造阴极的用途。更特别地,本发明还涉 及由根据本发明的配制物制造的阴极。 本发明还涉及包括根据本发明的阴极的锂/硫蓄电池。 参考附图,通过阅读以下通过说明性和非限制性实例给出的描述,本发明的其他 优点和特征将变得显而易见,所述附图描绘了: ·图1,在制备根据本发明的活性材料的方法期间,根据本发明进行的步骤的示意 图。带有虚线的步骤是任选的。 ·图2,在形成硫-碳复合材料的任选的初步步骤期间,根据本发明进行的子步骤 的示意图。