技术摘要:

本发明揭示了一种铁前诊断系统及方法,所述铁前诊断系统包括数据采集模块、条线跟踪模块、数据分析模块和综合诊断模块。与现有技术相比,本发明的铁前诊断系统诊断范围覆盖炼焦煤质量参数、炼焦配煤工艺参数、炼焦生产工艺参数、焦炭质量参数、烧结原料质量参数、烧结 全部

背景技术:

铁前生产是冶金行业对包括矿山、烧结、球团、焦化、原料、炼铁生产运输系统的统 称,也就是高炉冶炼前所需的总和。由于铁前生产的原辅料种类繁多,前后道工序生产工艺 复杂,使得铁前生产极易因为原料和前、后道工序的生产工艺的波动造成高炉生产失常。 同时,由于前后道工序之间缺乏交流,并且取样、检化验周期及加工成品入炉时间 难以确定,因此当高炉出现异常时,难以准确地将异常的原因归结到对应到前道工序的原 辅料、或该原辅料对应的工艺问题上,导致需要花费很长的时间去寻找高炉异常的根本原 因,很多时候甚至都无法找到根本原因。例如,炼焦煤出现质量问题,焦化厂作出对策后制 得符合标准的焦炭,使用该焦炭导致了高炉异常,但是由于并不确定该高炉对应的焦炭来 自于有问题的炼焦煤,也就无法发现是该炼焦煤的原因导致了异常。 当前的现状是无法实现原料质量的及时报警与应对措施跟踪,又无法在高炉生产 出现异常时,快速发现是上游原料质量、配料、生产工艺还是高炉操作等哪个环节出了问 题,往往出现高炉失常多日,还调查不出失常的根本原因。

技术实现要素:

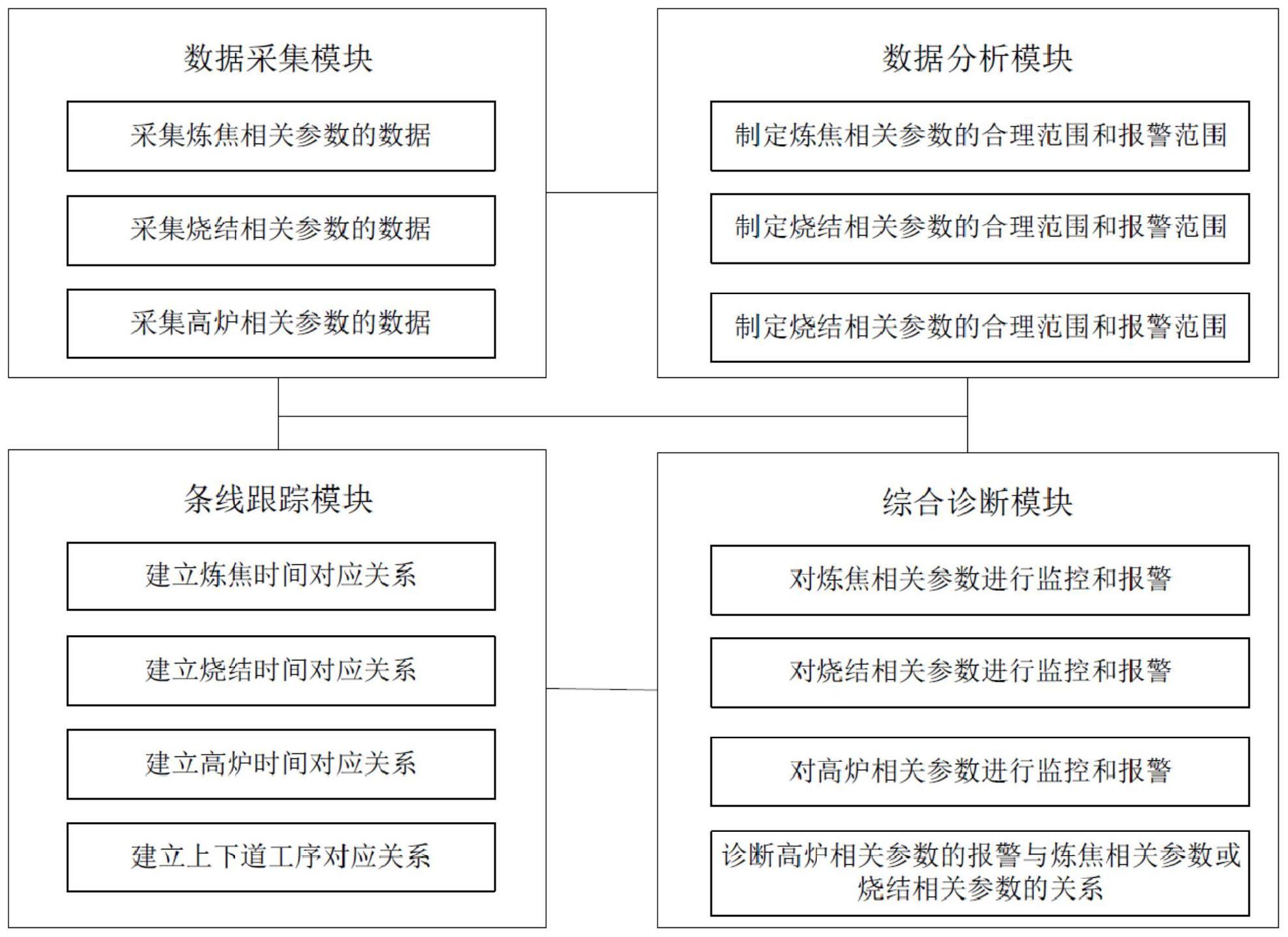

本发明的目的在于提供一种铁前诊断系统及方法。 为实现上述发明目的之一,本发明一实施方式提供一种铁前诊断系统,所述系统 包括: 数据采集模块,其用于采集炼焦相关参数、烧结相关参数和高炉相关参数的数据, 所述炼焦相关参数包括炼焦煤质量参数、炼焦配煤工艺参数、炼焦生产工艺参数和焦炭质 量参数,所述烧结相关参数包括烧结原料质量参数、烧结工艺参数和烧结矿质量参数,所述 高炉相关参数包括高炉输入参数、过程参数和输出参数,所述数据包括历史数据和实时数 据; 条线跟踪模块,其用于建立炼焦煤质量参数、炼焦配煤参数、炼焦生产工艺参数和 焦炭质量参数的炼焦时间对应关系;建立烧结原料质量参数、烧结工艺参数和烧结矿质量 参数的烧结时间对应关系;建立高炉输入参数、过程参数和输出参数的高炉时间对应关系; 建立高炉输入参数、炼焦质量参数和烧结矿质量参数的上下道工序对应关系; 数据分析模块,其用于将炼焦相关参数的数据依照炼焦时间对应关系建立炼焦数 据库,并通过对炼焦数据库中的历史数据进行分析,得到各个炼焦相关参数的合理范围和 报警范围;将烧结相关参数的数据依照烧结时间对应关系建立烧结数据库,并通过对烧结 数据库中的历史数据进行分析,得到各个烧结相关参数的合理范围和报警范围;将高炉相 关参数的数据依照高炉时间对应关系建立高炉数据库,并通过对高炉数据库中的历史数据 进行分析,得到各个高炉相关参数的合理范围和报警范围; 11 CN 111607673 A 说 明 书 2/34 页 综合诊断模块,其用于通过各个炼焦相关参数的报警范围,结合炼焦数据库中的 实时数据,对各个炼焦相关参数进行监控和报警;通过各个烧结相关参数的报警范围,结合 烧结数据库中的实时数据,对各个烧结相关参数进行监控和报警;通过各个高炉相关参数 的报警范围,结合高炉数据库中的实时数据,对各个高炉相关参数进行监控和报警;通过所 述上下道工序对应关系,诊断高炉相关参数的报警与炼焦相关参数或烧结相关参数的关 系。 作为本发明一实施方式的进一步改进,所述条线跟踪模块还用于: 通过对炼焦煤的检化验数据、到厂时间、到货量、仓位变化、配煤速度、煤塔料位、 焦炉装煤量、焦炭产量、焦炭取样时间的动态监控,计算或通过示踪试验得出炼焦煤质量参 数、炼焦配煤参数、炼焦生产工艺参数和焦炭质量参数的炼焦时间对应关系; 通过对烧结原料的检化验数据、到厂时间、到货量、配料速度、仓位变化、烧结上料 量、烧结矿产量、烧结矿取样时间的动态监控,计算或通过示踪试验得到烧结原料质量参 数、烧结工艺参数和烧结矿质量参数的烧结时间对应关系; 通过对高炉原料的检化验数据、到厂时间、到货量、成品仓位变化、从成品仓至高 炉原料仓的皮带转运速度和转运量、高炉原料仓仓位、高炉原料上料后的转运速度和转运 量、高炉原料在高炉中的冶炼周期的动态监控,计算或通过示踪试验得出高炉的输入参数、 过程参数和输出参数的高炉时间对应关系; 通过记录高炉原料作为产品时的产品批号和高炉原料取样时的原料批号的对应 关系,建立高炉输入参数、炼焦质量参数和烧结矿质量参数的上下道工序对应关系。 作为本发明一实施方式的进一步改进,所述数据分析模块还用于: 使用区间分析法,对炼焦数据库中的数据进行分析,得到一个炼焦相关参数与另 一个或多个炼焦相关参数的线性回归关系,并结合其中一个炼焦相关参数的已知指标,得 到其它炼焦相关参数的合理范围和报警范围; 使用区间分析法,对烧结数据库中的数据进行分析,得到一个烧结相关参数与另 一个或多个烧结相关参数的线性回归关系,并结合其中一个烧结相关参数的已知指标,得 到其它烧结相关参数的合理范围和报警范围; 使用区间分析法,对高炉数据库中的数据进行分析,得到一个高炉相关参数与另 一个或多个高炉相关参数的线性回归关系,并结合其中一个高炉相关参数的已知指标,得 到其它高炉相关参数的合理范围和报警范围。 作为本发明一实施方式的进一步改进,所述数据分析模块还用于: 使用区间分析法,对炼焦数据库中的数据进行分析,得到每个其它炼焦相关参数 与M40和/或CSR的线性回归关系,并结合所述M40和/或CSR的已知指标,确定每个其它炼焦 相关参数的合理范围和报警范围,其中所述炼焦相关参数包括M40、CSR和其它炼焦相关参 数; 使用区间分析法,对烧结数据库中的数据进行分析,得到每个其它烧结相关参数 与烧结矿转鼓强度和/或烧结矿亚铁含量的线性回归关系,并结合所述烧结矿转鼓强度和/ 或烧结矿亚铁含量的已知指标,确定每个其它烧结相关参数的合理范围和报警范围,其中 所述烧结相关参数包括烧结矿转鼓强度、烧结矿亚铁含量和其它烧结相关参数; 使用区间分析法,对高炉数据库中的数据进行分析,得到每个其它高炉相关参数 12 CN 111607673 A 说 明 书 3/34 页 与产量和/或燃料比的线性回归关系,并结合所述产量和/或燃料比的已知指标,确定每个 其它高炉相关参数的合理范围和报警范围,其中所述高炉相关参数包括产量、燃料比和其 它高炉相关参数。 作为本发明一实施方式的进一步改进,所述数据分析模块还用于: 获取多个参数在不同时间点的样本数据,将第一参数的样本数据的波动范围进行 区间划分; 根据其它参数与所述第一参数的时间对应关系,将所有其它参数的样本数据进行 相同的区间划分,并计算每个参数在每个区间中的平均值; 分别以第一参数和其它参数在每个区间中的平均值作为两个坐标轴的坐标值,分 别计算所述第一参数和其它参数的线性回归关系。 作为本发明一实施方式的进一步改进,所述综合诊断模块还用于: 根据炼焦相关参数、烧结相关参数和高炉相关参数的合理范围和报警范围,对炼 焦相关参数、烧结相关参数和高炉相关参数的取值进行区段划分,对炼焦相关参数、烧结相 关参数和高炉相关参数的实时数据进行分区段报警,针对不同区段的报警制定不同的应对 措施。 作为本发明一实施方式的进一步改进,所述综合诊断模块还用于: 在焦炭质量参数出现报警时,通过所述炼焦数据库,确定焦炭质量参数出现报警 前后,炼焦煤质量参数、炼焦配煤工艺参数或炼焦生产工艺参数的变化导致焦炭质量参数 出现报警; 在烧结矿质量参数出现报警时,通过所述烧结数据库,确定烧结矿质量参数出现 报警前后,烧结原料质量参数或烧结工艺参数的变化导致烧结矿质量参数出现报警; 在高炉过程参数或输出参数出现报警时,通过所述炼焦数据库、烧结数据库和高 炉数据库,确定所述报警前后,焦炭相关参数、烧结相关参数、高炉输入参数或其它过程参 数的变化导致高炉过程参数或输出参数出现报警。 作为本发明一实施方式的进一步改进,所述系统还包括: 短期异常诊断模块,其用于通过分析高炉数据库中的气流分布、下料信息、冷却壁 热电偶温度、炉缸碳砖温度、铁水温度和渣铁流动性的实时数据,诊断高炉是否出现短期异 常;以及在判定高炉出现短期异常时,诊断炉况短期异常的类型,其中,所述短期异常类型 包括管道、渣皮脱落、崩滑料和炉缸不活。 作为本发明一实施方式的进一步改进,所述短期异常诊断模块还用于: 在确定高炉的短期异常类型后,通过调整净焦、轻料或硅石的量,调整高炉内异常 热量和渣成分波动,对炉况短期异常进行治理。 作为本发明一实施方式的进一步改进,所述系统还包括: 长期异常诊断模块,其用于诊断高炉是否出现长期异常,以及出现长期异常时的 长期异常类型,所述长期异常类型包括炉墙结厚、高炉结瘤、炉缸堆积、炉缸冻结。 作为本发明一实施方式的进一步改进,所述长期异常诊断模块还用于: 在确定炉况长期异常类型后,调整布料制度、送风制度和原料配比,同时通过相关 性分析,得到与所述炉况长期异常相关的相关性参数,调整所述相关性参数的取值至对应 的合理范围内。 13 CN 111607673 A 说 明 书 4/34 页 作为本发明一实施方式的进一步改进,所述数据分析模块还用于: 使用归一化区间分析法,对炼焦相关参数的关键参数和焦炭质量参数的数据进行 分析,分别得到以所述炼焦相关参数的关键参数为自变量、以焦炭质量参数为因变量的归 一化线性方程; 使用归一化区间分析法,对烧结相关参数的关键参数和烧结矿质量参数的数据进 行分析,分别得到以所述烧结相关参数的关键参数为自变量、以烧结矿质量参数为因变量 的归一化线性方程; 使用归一化区间分析法,对高炉相关参数的关键参数和重要技经参数的数据进行 分析,分别得到以所述高炉相关参数的关键参数为自变量、以重要技经参数为因变量的归 一化线性方程。 作为本发明一实施方式的进一步改进,所述数据分析模块还用于: 获取多个参数在不同时间点的样本数据,将第一参数的样本数据的波动范围进行 区间划分; 根据其它参数与所述第一参数的时间对应关系,将所有其它参数的样本数据进行 相同的区间划分; 计算每个参数在每个区间的平均值,并对每个参数的各个平均值进行归一化处 理,得到每个参数的各个归一化平均值; 分别以第一参数和其它参数在每个区间的归一化平均值作为两个坐标轴的坐标 值,分别计算以其它参数为自变量、以所述第一参数为因变量的归一化线性方程。 作为本发明一实施方式的进一步改进,所述系统还包括生产管理模块,所述生产 管理模块用于: 根据所述归一化线性方程中以焦炭质量参数为因变量的因变量系数绝对值的大 小,确定对应炼焦相关参数的关键参数对炼焦系统的评分权重;以及根据所有炼焦相关参 数的关键参数的评分权重和每个炼焦相关参数的关键参数的取值等级,对炼焦系统进行量 化评价; 根据所述归一化线性方程中以烧结矿质量参数为因变量的因变量系数绝对值的 大小,确定对应烧结相关参数的关键参数对烧结系统的评分权重;以及根据所有烧结相关 参数的关键参数的评分权重和每个烧结相关参数的关键参数的取值等级,对烧结系统进行 量化评价; 根据所述归一化线性方程中以重要技经参数为因变量的因变量系数绝对值的大 小,确定对应高炉相关参数的关键参数对高炉炉况的评分权重;以及根据所有高炉相关参 数的关键参数的评分权重和每个高炉相关参数的关键参数的取值等级,对高炉炉况进行量 化评价。 作为本发明一实施方式的进一步改进,所述生产管理模块还用于: 将炼焦系统、烧结系统和高炉炉况的评分设定不同的评分区间,针对不同评分区 间制定不同的应对方案。 作为本发明一实施方式的进一步改进,所述生产管理模块还用于: 在某个炼焦相关参数的关键参数出现失分时,通过所述关键参数与焦炭质量参数 的线性回归关系,计算所述关键参数对焦炭质量参数的影响; 14 CN 111607673 A 说 明 书 5/34 页 在某个烧结相关参数的关键参数出现失分时,通过所述关键参数与烧结矿质量参 数的线性回归关系,计算所述关键参数对烧结矿质量参数的影响; 在某个高炉相关参数的关键参数出现失分时,通过所述关键参数与重要技经参数 的线性回归关系,计算所述关键参数对重要技经参数的影响。 作为本发明一实施方式的进一步改进,所述生产管理模块还用于: 计算炼焦系统在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对炼焦系统的每个班次对应的工人进行管理; 计算烧结系统在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对烧结系统的每个班次对应的工人进行管理; 计算高炉炉况在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对高炉的每个班次对应的工人进行管理。 作为本发明一实施方式的进一步改进,所述数据采集模块还用于: 采集炼焦煤的供应商、到港时间、堆放场地和炼焦煤的检化验数据,得到炼焦煤质 量参数的数据; 采集配煤单和现场实时配煤数据,得到炼焦配煤工艺参数的数据; 采集焦炉用煤气流量、装煤量、结焦温度、结焦时间、干熄焦工序的生产工艺数据, 得到炼焦生产工艺参数的数据; 采集焦炭的检化验数据、焦炭仓位和焦炭产量,得到焦炭质量参数的数据; 采集烧结矿粉、溶剂和固体燃料的供应商、到港时间、堆放场地和质量数据,得到 烧结原料质量参数数据; 采集现场实时配矿监控数据、烧结点火温度、料层厚度、烧结负压和机速,得到烧 结工艺参数数据; 采集烧结矿质量数据、筒仓料位和烧结矿产量,得到烧结矿质量参数数据; 采集焦炭、烧结矿、球团矿和块矿的检化验数据、配料结构和仓位信息,得到高炉 输入参数的数据; 采集高炉操作参数、炉况表征参数和炉体管理参数的数据,得到高炉过程参数的 数据; 采集高炉的技术经济指标参数的数据,得到高炉的输出参数的数据。 作为本发明一实施方式的进一步改进,所述数据处理模块还用于: 对炼焦数据库、烧结数据库和高炉数据库中的数据进行数据清洗、数据挖掘和数 据融合,使用炼焦数据库、烧结数据库和高炉数据库中融合后的数据进行数据分析、监控和 报警,其中,所述数据清洗是指剔除采集的数据中的异常点,所述数据挖掘是指在数据的基 础上,通过已有公式计算得到间接参数的数据,所述数据融合是指统一所有参数的数据频 率或数据周期,得到周期数据。 为实现上述发明目的之一,本发明一实施方式提供一种铁前诊断方法,所述方法 包括: 采集炼焦相关参数、烧结相关参数和高炉相关参数的数据,所述炼焦相关参数包 括炼焦煤质量参数、炼焦配煤工艺参数、炼焦生产工艺参数和焦炭质量参数,所述烧结相关 参数包括烧结原料质量参数、烧结工艺参数和烧结矿质量参数,所述高炉相关参数包括高 15 CN 111607673 A 说 明 书 6/34 页 炉输入参数、过程参数和输出参数,所述数据包括历史数据和实时数据; 建立炼焦煤质量参数、炼焦配煤参数、炼焦生产工艺参数和焦炭质量参数的炼焦 时间对应关系; 建立烧结原料质量参数、烧结工艺参数和烧结矿质量参数的烧结时间对应关系; 建立高炉输入参数、过程参数和输出参数的高炉时间对应关系; 建立高炉输入参数、炼焦质量参数和烧结矿质量参数的上下道工序对应关系; 将炼焦相关参数的数据依照炼焦时间对应关系建立炼焦数据库,并通过对炼焦数 据库中的历史数据进行分析,得到各个炼焦相关参数的合理范围和报警范围; 将烧结相关参数的数据依照烧结时间对应关系建立烧结数据库,并通过对烧结数 据库中的历史数据进行分析,得到各个烧结相关参数的合理范围和报警范围; 将高炉相关参数的数据依照高炉时间对应关系建立高炉数据库,并通过对高炉数 据库中的历史数据进行分析,得到各个高炉相关参数的合理范围和报警范围; 通过各个炼焦相关参数的报警范围,结合炼焦数据库中的实时数据,对各个炼焦 相关参数进行监控和报警; 通过各个烧结相关参数的报警范围,结合烧结数据库中的实时数据,对各个烧结 相关参数进行监控和报警; 通过各个高炉相关参数的报警范围,结合高炉数据库中的实时数据,对各个高炉 相关参数进行监控和报警; 通过所述上下道工序对应关系,诊断高炉相关参数的报警与炼焦相关参数或烧结 相关参数的关系。 作为本发明一实施方式的进一步改进,所述炼焦时间对应关系的建立包括通过对 炼焦煤的检化验数据、到厂时间、到货量、仓位变化、配煤速度、煤塔料位、焦炉装煤量、焦炭 产量、焦炭取样时间的动态监控,计算或通过示踪试验得出炼焦煤质量参数、炼焦配煤参 数、炼焦生产工艺参数和焦炭质量参数的炼焦时间对应关系; 所述烧结时间对应关系的建立包括通过对烧结原料的检化验数据、到厂时间、到 货量、配料速度、仓位变化、烧结上料量、烧结矿产量、烧结矿取样时间的动态监控,计算或 通过示踪试验得到烧结原料质量参数、烧结工艺参数和烧结矿质量参数的烧结时间对应关 系; 所述高炉时间对应关系的建立包括通过对高炉原料的检化验数据、到厂时间、到 货量、成品仓位变化、从成品仓至高炉原料仓的皮带转运速度和转运量、高炉原料仓仓位、 高炉原料上料后的转运速度和转运量、高炉原料在高炉中的冶炼周期的动态监控,计算或 通过示踪试验得出高炉的输入参数、过程参数和输出参数的高炉时间对应关系; 所述上下道工序对应关系的建立包括通过记录高炉原料作为产品时的产品批号 和高炉原料取样时的原料批号的对应关系,建立高炉输入参数、炼焦质量参数和烧结矿质 量参数的上下道工序对应关系。 作为本发明一实施方式的进一步改进,所述“通过对炼焦数据库中的历史数据进 行分析,得到各个炼焦相关参数的合理范围和报警范围”包括:使用区间分析法,对炼焦数 据库中的数据进行分析,得到一个炼焦相关参数与另一个或多个炼焦相关参数的线性回归 关系,并结合其中一个炼焦相关参数的已知指标,得到其它炼焦相关参数的合理范围和报 16 CN 111607673 A 说 明 书 7/34 页 警范围; 所述“通过对烧结数据库中的历史数据进行分析,得到各个烧结相关参数的合理 范围和报警范围”包括:使用区间分析法,对烧结数据库中的数据进行分析,得到一个烧结 相关参数与另一个或多个烧结相关参数的线性回归关系,并结合其中一个烧结相关参数的 已知指标,得到其它烧结相关参数的合理范围和报警范围; 所述“通过对高炉数据库中的历史数据进行分析,得到各个高炉相关参数的合理 范围和报警范围”包括:使用区间分析法,对高炉数据库中的数据进行分析,得到一个高炉 相关参数与另一个或多个高炉相关参数的线性回归关系,并结合其中一个高炉相关参数的 已知指标,得到其它高炉相关参数的合理范围和报警范围。 作为本发明一实施方式的进一步改进,所述“通过对炼焦数据库中的历史数据进 行分析,得到各个炼焦相关参数的合理范围和报警范围”包括:使用区间分析法,对炼焦数 据库中的数据进行分析,得到每个其它炼焦相关参数与M40和/或CSR的线性回归关系,并结 合所述M40和/或CSR的已知指标,确定每个其它炼焦相关参数的合理范围和报警范围,其中 所述炼焦相关参数包括M40、CSR和其它炼焦相关参数; 所述“通过对烧结数据库中的历史数据进行分析,得到各个烧结相关参数的合理 范围和报警范围”包括:使用区间分析法,对烧结数据库中的数据进行分析,得到每个其它 烧结相关参数与烧结矿转鼓强度和/或烧结矿亚铁含量的线性回归关系,并结合所述烧结 矿转鼓强度和/或烧结矿亚铁含量的已知指标,确定每个其它烧结相关参数的合理范围和 报警范围,其中所述烧结相关参数包括烧结矿转鼓强度、烧结矿亚铁含量和其它烧结相关 参数; 所述“通过对高炉数据库中的历史数据进行分析,得到各个高炉相关参数的合理 范围和报警范围”包括:使用区间分析法,对高炉数据库中的数据进行分析,得到每个其它 高炉相关参数与产量和/或燃料比的线性回归关系,并结合所述产量和/或燃料比的已知指 标,确定每个其它高炉相关参数的合理范围和报警范围,其中所述高炉相关参数包括产量、 燃料比和其它高炉相关参数。 作为本发明一实施方式的进一步改进,所述区间分析法具体包括: 获取多个参数在不同时间点的样本数据,将第一参数的样本数据的波动范围进行 区间划分; 根据其它参数与所述第一参数的时间对应关系,将所有其它参数的样本数据进行 相同的区间划分,并计算每个参数在每个区间中的平均值; 分别以第一参数和其它参数在每个区间中的平均值作为两个坐标轴的坐标值,分 别计算所述第一参数和其它参数的线性回归关系。 作为本发明一实施方式的进一步改进,所述方法还包括: 根据炼焦相关参数、烧结相关参数和高炉相关参数的合理范围和报警范围,对炼 焦相关参数、烧结相关参数和高炉相关参数的取值进行区段划分,对炼焦相关参数、烧结相 关参数和高炉相关参数的实时数据进行分区段报警,针对不同区段的报警制定不同的应对 措施。 作为本发明一实施方式的进一步改进,所述方法还包括: 在焦炭质量参数出现报警时,通过所述炼焦数据库,确定焦炭质量参数出现报警 17 CN 111607673 A 说 明 书 8/34 页 前后,炼焦煤质量参数、炼焦配煤工艺参数或炼焦生产工艺参数的变化导致焦炭质量参数 出现报警; 在烧结矿质量参数出现报警时,通过所述烧结数据库,确定烧结矿质量参数出现 报警前后,烧结原料质量参数或烧结工艺参数的变化导致烧结矿质量参数出现报警; 在高炉过程参数或输出参数出现报警时,通过所述炼焦数据库、烧结数据库和高 炉数据库,确定所述报警前后,焦炭相关参数、烧结相关参数、高炉输入参数或其它过程参 数的变化导致高炉过程参数或输出参数出现报警。 作为本发明一实施方式的进一步改进,所述方法还包括: 通过分析高炉数据库中的气流分布、下料信息、冷却壁热电偶温度、炉缸碳砖温 度、铁水温度和渣铁流动性的实时数据,诊断高炉是否出现短期异常; 在判定高炉出现短期异常时,诊断炉况短期异常的类型,其中,所述短期异常类型 包括管道、渣皮脱落、崩滑料和炉缸不活。 作为本发明一实施方式的进一步改进,所述方法还包括: 在确定高炉的短期异常类型后,通过调整净焦、轻料或硅石的量,调整高炉内异常 热量和渣成分波动,对炉况短期异常进行治理。 作为本发明一实施方式的进一步改进,所述方法还包括: 判断高炉是否出现长期异常; 在判定高炉出现长期异常时,诊断高炉的长期异常类型,所述长期异常类型包括 炉墙结厚、高炉结瘤、炉缸堆积、炉缸冻结。 作为本发明一实施方式的进一步改进,所述方法还包括: 在确定炉况长期异常类型后,调整布料制度、送风制度和原料配比,同时通过相关 性分析,得到与所述炉况长期异常相关的相关性参数,调整所述相关性参数的取值至对应 的合理范围内。 作为本发明一实施方式的进一步改进,所述方法还包括: 使用归一化区间分析法,对炼焦相关参数的关键参数和焦炭质量参数的数据进行 分析,分别得到以所述炼焦相关参数的关键参数为自变量、以焦炭质量参数为因变量的归 一化线性方程; 使用归一化区间分析法,对烧结相关参数的关键参数和烧结矿质量参数的数据进 行分析,分别得到以所述烧结相关参数的关键参数为自变量、以烧结矿质量参数为因变量 的归一化线性方程; 使用归一化区间分析法,对高炉相关参数的关键参数和重要技经参数的数据进行 分析,分别得到以所述高炉相关参数的关键参数为自变量、以重要技经参数为因变量的归 一化线性方程。 作为本发明一实施方式的进一步改进,所述“归一化区间分析法”具体包括: 获取多个参数在不同时间点的样本数据,将第一参数的样本数据的波动范围进行 区间划分; 根据其它参数与所述第一参数的时间对应关系,将所有其它参数的样本数据进行 相同的区间划分; 计算每个参数在每个区间的平均值,并对每个参数的各个平均值进行归一化处 18 CN 111607673 A 说 明 书 9/34 页 理,得到每个参数的各个归一化平均值; 分别以第一参数和其它参数在每个区间的归一化平均值作为两个坐标轴的坐标 值,分别计算以其它参数为自变量、以所述第一参数为因变量的归一化线性方程。 作为本发明一实施方式的进一步改进,所述方法还包括: 根据所述归一化线性方程中以焦炭质量参数为因变量的因变量系数绝对值的大 小,确定对应炼焦相关参数的关键参数对炼焦系统的评分权重;以及根据所有炼焦相关参 数的关键参数的评分权重和每个炼焦相关参数的关键参数的取值等级,对炼焦系统进行量 化评价; 根据所述归一化线性方程中以烧结矿质量参数为因变量的因变量系数绝对值的 大小,确定对应烧结相关参数的关键参数对烧结系统的评分权重;以及根据所有烧结相关 参数的关键参数的评分权重和每个烧结相关参数的关键参数的取值等级,对烧结系统进行 量化评价; 根据所述归一化线性方程中以重要技经参数为因变量的因变量系数绝对值的大 小,确定对应高炉相关参数的关键参数对高炉炉况的评分权重;以及根据所有高炉相关参 数的关键参数的评分权重和每个高炉相关参数的关键参数的取值等级,对高炉炉况进行量 化评价。 作为本发明一实施方式的进一步改进,所述方法还包括: 将炼焦系统、烧结系统和高炉炉况的评分设定不同的评分区间,针对不同评分区 间制定不同的应对方案。 作为本发明一实施方式的进一步改进,所述方法还包括: 在某个炼焦相关参数的关键参数出现失分时,通过所述关键参数与焦炭质量参数 的线性回归关系,计算所述关键参数对焦炭质量参数的影响; 在某个烧结相关参数的关键参数出现失分时,通过所述关键参数与烧结矿质量参 数的线性回归关系,计算所述关键参数对烧结矿质量参数的影响; 在某个高炉相关参数的关键参数出现失分时,通过所述关键参数与重要技经参数 的线性回归关系,计算所述关键参数对重要技经参数的影响。 作为本发明一实施方式的进一步改进,所述方法还包括: 计算炼焦系统在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对炼焦系统的每个班次对应的工人进行管理; 计算烧结系统在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对烧结系统的每个班次对应的工人进行管理; 计算高炉炉况在一时间段内每个班次的评分,得到每个班次在所述时间段的总体 评分,根据所述总体评分对高炉的每个班次对应的工人进行管理。 作为本发明一实施方式的进一步改进,所述“采集炼焦相关参数、烧结相关参数和 高炉相关参数的数据”具体包括: 采集炼焦煤的供应商、到港时间、堆放场地和炼焦煤的检化验数据,得到炼焦煤质 量参数的数据; 采集配煤单和现场实时配煤数据,得到炼焦配煤工艺参数的数据; 采集焦炉用煤气流量、装煤量、结焦温度、结焦时间、干熄焦工序的生产工艺数据, 19 CN 111607673 A 说 明 书 10/34 页 得到炼焦生产工艺参数的数据; 采集焦炭的检化验数据、焦炭仓位和焦炭产量,得到焦炭质量参数的数据; 采集烧结矿粉、溶剂和固体燃料的供应商、到港时间、堆放场地和质量数据,得到 烧结原料质量参数数据; 采集现场实时配矿监控数据、烧结点火温度、料层厚度、烧结负压和机速,得到烧 结工艺参数数据; 采集烧结矿质量数据、筒仓料位和烧结矿产量,得到烧结矿质量参数数据; 采集焦炭、烧结矿、球团矿和块矿的检化验数据、配料结构和仓位信息,得到高炉 输入参数的数据; 采集高炉操作参数、炉况表征参数和炉体管理参数的数据,得到高炉过程参数的 数据; 采集高炉的技术经济指标参数的数据,得到高炉的输出参数的数据。 作为本发明一实施方式的进一步改进,所述方法还包括: 对炼焦数据库、烧结数据库和高炉数据库中的数据进行数据清洗、数据挖掘和数 据融合,使用炼焦数据库、烧结数据库和高炉数据库中融合后的数据进行数据分析、监控和 报警,其中,所述数据清洗是指剔除采集的数据中的异常点,所述数据挖掘是指在数据的基 础上,通过已有公式计算得到间接参数的数据,所述数据融合是指统一所有参数的数据频 率或数据周期,得到周期数据。 与现有技术相比,本发明的铁前诊断系统具有如下优点: (1)本发明的铁前诊断系统诊断范围覆盖炼焦煤质量参数、炼焦配煤工艺参数、炼 焦生产工艺参数、焦炭质量参数、烧结原料质量参数、烧结工艺参数、烧结矿质量参数、高炉 的输入参数、过程参数和输出参数等,将高炉生产监控扩展到整个铁前生产,对铁前生产进 行了全方位的监控。 (2)本发明的铁前诊断系统,通过建立炼焦时间对应关系、烧结时间对应关系、高 炉时间对应关系和上下道工序的对应关系,将整个串联的铁前生产密切联系起来,从而对 高炉出现的异常报警能够做到快速的原因追溯和应对措施制定。 (3)进一步的,本发明的铁前诊断系统,通过区间分析法,通过对大量历史数据进 行分析,将铁前各个系统中的参数之间的关系线性化,从而为各个铁前参数制定科学的合 理范围和报警范围,有效指导铁前生产。 附图说明 图1是本发明的铁前诊断系统的结构示意图。 图2是本发明的鼓风动能PI和产量Ke之间的线性回归关系的示意图。 图3是炼焦煤粘结指数G值与焦炭的抗碎强度M40的关系示意图。 图4是本发明的G值和M40的线性回归关系的示意图。 图5是本发明的G值和M10的线性回归关系的示意图。 图6是本发明的烧结矿亚铁含量和5-10mm粒度比例的线性回归关系的示意图。 图7是本发明的5-10mm粒度比例和烧结机速的线性回归关系的示意图。 图8是本发明的鼓风动能与燃料比的归一化线性方程的示意图。 20 CN 111607673 A 说 明 书 11/34 页 图9是本发明的鼓风动能与产量的归一化线性方程的示意图。 图10是本发明的综合入炉品味与燃料比的归一化线性方程的示意图。 图11是本发明的综合入炉品味与产量的归一化线性方程的示意图。 图12是本发明的风温与产量的线性回归关系的示意图。 图13是本发明的风温与燃料比的线性回归关系的示意图。