技术摘要:

本发明公开了一种梁内设置摩擦耗能自复位装置的钢框架,包括至少一个结构单元,结构单元包括框架柱、工字钢梁、通长钢板、上垫板、下垫板、高强螺栓和蝶形垫片,所述工字钢梁的两端通过翼缘板与框架柱连接,所述通长钢板的两端与框架柱分别焊接,所述上垫板焊接在工字 全部

背景技术:

传统钢框架是基于抗倒塌设计理念而被广泛采用的抗侧力延性体系,其基本设计 思想是控制主体结构的最大层间位移角,通过“强柱弱梁”等设计准则来满足地震时的变形 需求,从而避免强震时结构的倒塌,但同时梁端的这种屈服耗能机制会造成结构的严重损 坏和残余变形,给震后带来巨大的经济损失。因此,如何在地震发生后使建筑物具有良好的 恢复功能,引起了国际地震工程界的广泛关注。不同地区的学者先后提出了“可恢复功能抗 震结构”的概念,指出抗震思想应从“抗倒塌设计”转为“可修复设计”。目前框架结构主要采 用后张预应力节点来实现自恢复的能力,框架梁与框架柱通过张拉预应力筋和附加耗能器 装配成整体。预应力筋和耗能器不仅作为梁柱间的可靠连接,还在地震过程中分别为节点 提供稳定的弹性恢复力和耗能能力,使结构的主体构件基本保持弹性。虽然后张预应力节 点在试验中展现出较为良好的自复位性能,但以下问题制约了其在实际工程中的应用:(1) 随着梁柱节点张开,框架柱距会变大,导致楼面系统的开裂,随着结构跨数的增多还会产生 累积效应;(2)预应力筋的张拉和耗能器的安装均需在施工现场进行,容易受到施工误差的 影响。本发明将缝隙张开闭合机制引入了梁内,不仅便于工厂一体化预制,还避免了变形过 程中框架柱间距的改变,实现了“可恢复功能”、“结构变形协调”与“工厂预制”的有效兼容。

技术实现要素:

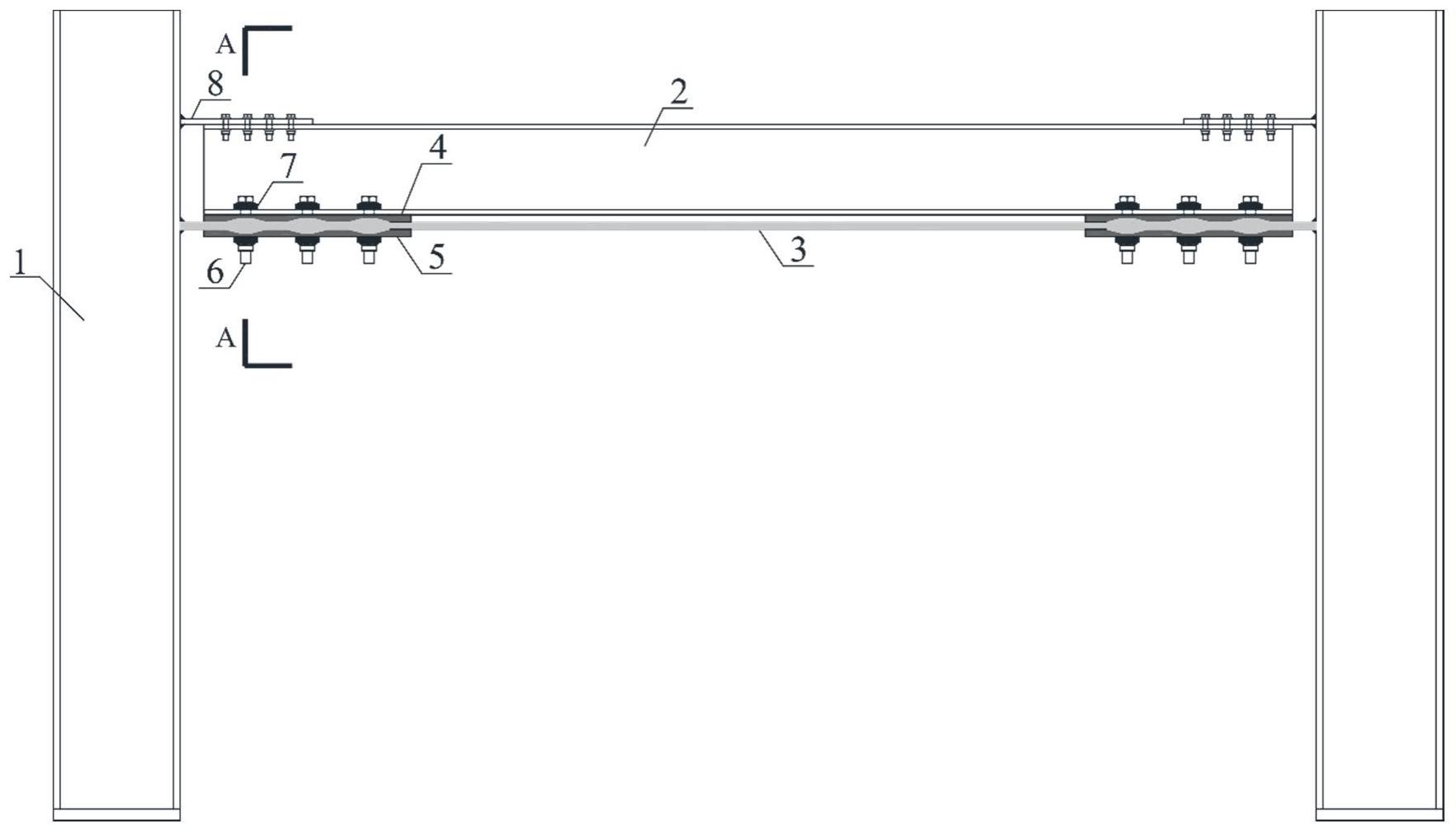

技术问题:本发明提供一种可以有效避免传统结构震后残余变形的梁内设置摩擦 耗能自复位装置的钢框架。 技术方案:本发明的梁内设置摩擦耗能自复位装置的钢框架,包括至少一个结构 单元,所述结构单元包括两个框架柱、一个工字钢梁、一个通长钢板、两个上垫板、两个下垫 板、多个高强螺栓、多个蝶形垫片和两个翼缘连接板,所述工字钢梁的两端通过翼缘钢板与 框架柱连接,工字钢梁与框架柱之间预留一定间隙使翼缘连接板的一侧悬挑出梁截面,所 述通长钢板的两端与框架柱进行焊接,所述上垫板焊接在工字钢梁外侧,所述下垫板位于 通长钢板下侧,所述高强螺栓用于将工字钢梁、通长钢板、上垫板和下垫板连接为一体,上 垫板和下垫板的几何构造相同,所述蝶形垫片套在高强螺栓上。 进一步的,本发明的梁内设置摩擦耗能自复位装置的钢框架,其特征在于,所述工 字钢梁的上翼缘在与翼缘板相连处预留有多个上螺栓孔,下翼缘在与通长钢板、上垫板和 下垫板相连处预留有多个下螺栓孔。 进一步的,本发明的梁内设置摩擦耗能自复位装置的钢框架,其特征在于,所述通 长钢板在与上垫板和下垫板相连处设置有凸起摩擦面,每个摩擦面包括凸起段平面、凸起 段坡面和横向滑槽。 进一步的,本发明的梁内设置摩擦耗能自复位装置的钢框架,其特征在于,所述上 3 CN 111608457 A 说 明 书 2/3 页 垫板在与工字钢梁、通长钢板和下垫板相连处设置有凹陷摩擦面,每个摩擦面包括凹陷段 平面、凹陷段坡面和垫板螺栓孔。 进一步的,本发明的梁内设置摩擦耗能自复位装置的钢框架,该结构包括在竖直 方向上依次连接并共用一个框架柱的多个结构单元。 进一步的,本发明的梁内设置摩擦耗能自复位装置的钢框架,该结构包括在水平 方向上依次连接的多个结构单元,两相邻结构单元共用一根框架柱。 有益效果:本发明与现有技术相比,具有以下优点: (1)本发明采用带坡度摩擦面作为梁内的受力手段,将摩擦耗能与复位功能进行 了有效融合,显著降低了自复位结构的经济成本。梁内的承载力变化可以通过增加螺栓个 数和摩擦面来完成,使梁的抗弯强度和抗弯刚度实现了解耦,便于满足用户对不同抗震层 次的需求。 (2)本发明的自复位钢框架结构在地震作用下可实现楼板免损。对于传统的自复 位钢框架结构,梁柱节点通过在地震作用下梁顶底张开产生间隙,使位于节点位置处的耗 能构件产生耗能,但产生的间隙使柱距增大,需要采用复杂的楼板布置形式避免楼板受拉 开裂。而本发明通过工字钢梁与通长钢板在地震作用下的相互平行错动产生摩擦耗能,不 会引起柱距的变化并有效减少了楼板的拉裂。 (3)本发明能够有效地减小甚至避免地震作用时主体结构的损伤。对于抗弯框架 通过部分构件的提前屈服和破坏,依靠构件的塑性变形来耗散大部分的地震能量,而像梁、 柱等结构构件的损坏常常难以修复,更易引起结构的倒塌。本发明摩擦耗能复位装置不仅 构造简单、耗能成本较低,而且实现了损伤可控,在高强螺栓中设置多组蝶形弹簧后结构便 能实现完全自复位,而不用考虑主体结构塑性变形的影响。 (6)本发明可实现自复位梁的工厂预制,非常适合工业化的生产和制造。不仅可以 避免现场施工造成制造误差,也可以加快施工进度。由于所涉及的加工工艺与传统的钢框 架类似,厂家无需作较大的调整便能进行工业化生产,从而降低了制造的难度和成本,具有 较高的价格竞争力。 附图说明 图1为本发明装置的三维示意图; 图2为本发明装置的正视图; 图3为图2的A-A剖面图; 图4为图2中设置蝶形垫片的高强螺栓正视图; 图5(a)和图5(b)分别为图2中通长钢板的正视图和剖面图; 图6(a)和图6(b)分别为图2中上垫板的正视图和剖面图; 图7为图2中翼缘连接板的平面图; 图8为本发明装置向左位移时的工作示意图一; 图9为本发明装置向右位移时的工作示意图二; 图10为本发明装置的滞回机理。 图中有:框架柱1、工字钢梁2、上螺栓孔21、下螺栓孔22,通长钢板3、凸起段平面 31、凸起段坡面32、横向滑槽33、上垫板4、凹陷段平面41、凹陷段坡面42和垫板螺栓孔43、下 4 CN 111608457 A 说 明 书 3/3 页 垫板5、高强螺栓6、蝶形垫片7、翼缘连接板8、翼缘板螺栓孔81和翼缘板悬挑段82。