技术摘要:

本发明属于零件表面处理技术领域,涉及一种圆筒内壁的电磁振动表面强化装置及其使用方法;该装置由电磁振动台(1)、工装(2)、变幅杆(3)、圆筒(4)、弹丸(5)、堵盖(6)、第一激光传感器(7)、第二激光传感器(8)和控制计算机(9)组成;本发明通过变幅杆(3)在形状、长度、直径 全部

背景技术:

基于塑性形变强化的表面强化技术是提高航空零件疲劳性能的有效手段。喷丸强 化技术是目前航空制造业中应用最广泛的表面强化技术,通常采用压缩空气驱动弹丸,高 速地反复撞击零件表面,使材料表面发生塑性变形,形成残余压应力层和组织形变层,从而 提高零件整体的疲劳性能,该方法具有强化效果好、适应性广等一系列优点。但是针对半开 放式的圆筒结构,如长轴、支撑筒等,传统的喷丸方法存在实施难点,常采用矛枪喷丸的形 式对筒内壁进行表面强化,但是目前该方法仍存在两个显著不足:1)由于圆筒长径比较大, 且直径较小,容易发生矛枪撞击筒壁的现象,导致筒壁受损;2)部分圆筒的一端为盲端,喷 丸时弹丸难以及时排出,导致弹丸堆积严重影响强化效果。

技术实现要素:

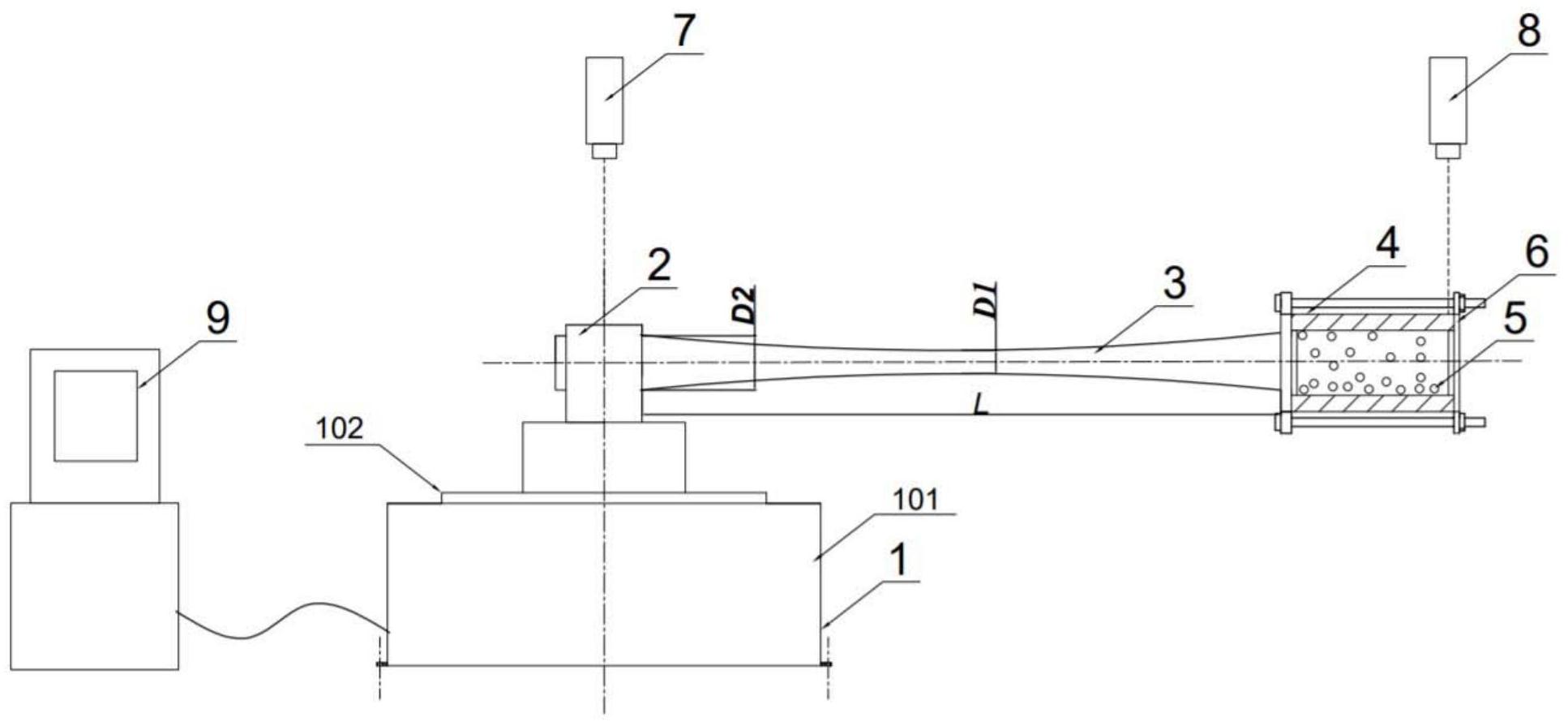

本发明的目的是:提出一种圆筒内壁的电磁振动表面强化装置及其使用方法,解 决圆筒内壁喷丸易受损和强化效果不佳的难题,提高圆筒零件的疲劳性能。 本发明的技术方案是: 本专利涉及一种圆筒内壁的电磁振动表面强化装置,该装置由电磁振动台1、工装 2、变幅杆3、圆筒4、弹丸5、堵盖6、第一激光传感器7、第二激光传感器8和控制计算机9组成; 电磁振动台1主要由机座101和动圈102组成,其中,机座101的下端固定在地板上,动圈102 的上端连接在工装2的下端,工装2的上端与变幅杆3的左端相连接,圆筒4的内部填充弹丸 5,变幅杆3的右端与圆筒4的左端相连接,圆筒4的右端与堵盖6相连,变幅杆3的右端与堵盖 6通过螺栓连接,确保圆筒4、变幅杆3和堵盖6成为一个整体,第一激光传感器7放置于工装2 的正上方,测量工装2的振幅;第二激光传感器8放置于圆筒4右端的正上方,测量圆筒4的右 端的振幅;控制计算机9分别连接电磁振动台1、第一激光传感器7和第二激光传感器8。 本专利涉及一种圆筒内壁的电磁振动表面强化装置的强化方法,包含如下步骤: (1)在圆筒4的内部填充弹丸5,其体积不超过圆筒4的内腔体积的1/10,将变幅杆3 的右端堵住圆筒4的左端,将堵盖6堵住圆筒4的右端,采用螺栓将变幅杆3、堵盖6和圆筒4固 定成一个整体; (2)启动控制计算机9和电磁振动台1,调整电磁振动台1的频率和振幅,分别采用 第一激光传感器7和第二激光传感器8测量工装2顶部和圆筒4右端的振幅; (3)工装2和圆筒4右端的振幅均达到稳定值后,开始计时,运行时间为T,达到时间 后逐渐调低电磁振动台1的频率和振幅,直至0,关闭电磁振动台1和控制计算机9; (4)当工装2和圆筒4右端的振幅均达到0后,松开螺栓,将圆筒4沿其中轴线旋转 90°,重复步骤(1)~(3),直至旋转360°; 4 CN 111575462 A 说 明 书 2/4 页 (5)取下圆筒4,倒出弹丸5,清理干净筒壁内壁的残留弹丸,即完成对圆筒内壁的 表面强化。 所述弹丸5的材质为铸钢、陶瓷或硬质合金的一种或多种,直径为0.01mm~5mm。变 幅杆3的材质为铝合金、钛合金、不锈钢或高强钢。变幅杆3的左、右两端的直径均为D2,中部 的直径为D1,两者的比例系数β=D2/D1,变幅杆3的长度为L,右端的振幅为A右,左端的振幅 为A左,α为与变幅杆的密度、弹性模量、结构等因素相关的因子,因此,变幅杆3的右端相对左 端的振幅放大系数f=A右/A左=L*β/α,经放大后,A右应大于圆筒的内径。电磁振动台1的频率 为10Hz~100Hz,振幅为0.1mm~30mm。工装2采用高强钢制造,中部带穿透孔,与变幅杆3的 左端呈过盈配合。 本发明的优点是: 其一,本发明无需矛枪,不会造成圆筒内壁的损伤,通过变幅杆3在形状、长度、直 径、振幅等因素的精确设计及与其他部件的完美结合,解决了圆筒内壁喷丸易受损和强化 效果不佳的难题,提高圆筒零件的疲劳性能。 其二,本发明对筒内壁的强化效果优异,将弹丸封闭在圆筒内,利用弹丸与筒壁的 惯性差异,通过电磁振动驱动弹丸反复撞击筒壁,在筒壁表层形成强化层。 研究结果表明,采用该方法强化后,筒壁表面形成了0.2mm~1mm深度的残余压应 力层,比传统喷丸强化的残余压应力层深度提高了0.5~5倍。 附图说明 图1本发明装置示意图