技术摘要:

一种电气化铁路用铜硒合金接触线及其制备工艺,所述铜硒合金接触线成分范围如下:硒0.30%‑0.80%(wt.%),稀土元素0.03%‑0.08%(wt.%),锆≤0.04%(wt.%),杂质元素≤0.05%(wt.%),余量铜。所述铜硒合金接触线是采用高频熔炼炉熔炼结合上引连铸快速冷却的方式 全部

背景技术:

目前我国高速铁路用接触网线材料主要有Cu-Ag、Cu-Mg、Cu-Sn三种,随着电气化 铁路的快速发展以及人们对出行速度的高要求,迫切需要发展更高效更快速的新一代铁路 干线,但是Cu-Sn合金虽然导电性较好但是强度很难达到高强度标准无法适用于时速 300km/h以上的运营速度;Cu-Mg合金具有良好的抗拉强度可以满足高速铁路接触线强度要 求,但是由于较低导电率的限制依然无法满足高速铁路取流标准。据计算当列车速度达到 380km/h时高速铁路接触线的线波动速度596km/h,因此获得较大波动速度的有效措施是加 大工作张力减轻接触线重量;同时高速列车快速行进的同时要求1000A以上平稳的取流效 果,因此要求接触线具有良好的导电性和较大的载流量。因此得出满足未来快速铁路的接 触线首先需要满足高的抗拉强度以满足列车运行时接触线波动带来的工作张力,其次接触 线需要有良好的导电性以获得平稳的取流效果。 2005年日本首次在北京展会上带来了Cu-Cr-Zr时效强化型新型合金材料,具有优 良的综合性能,但是Cu-Cr-Zr时效强化型新型合金存在许多缺点导致目前仍无法大规模使 用Cu-Cr-Zr合金,首先制作成本高昂,与铜镁、铜锡、铜银等固溶强化型合金不同,Cu-Cr-Zr 合金需要时效强化,因此会使用热处理相关设备,投入加大;其次Cr、Zr合金元素烧损严重 普通熔炼炉难以实现上引连铸;最后Cu-Cr-Zr合金属于析出强化型合金,固溶时效处理工 艺还不成熟等一系列因素严重限制了Cu-Cr-Zr合金在接触线行业的应用。 本发明获得的铜硒合金具有优异的综合性能,除了具有优异的导电性和强度表现 极佳外还具有良好的切削加工性。实施案例1中经过测试铜硒合金接触线材料的导电性为 91%IACS,抗拉强度540MPa以上,未来在快速铁路行业具有广阔的应用前景。

技术实现要素:

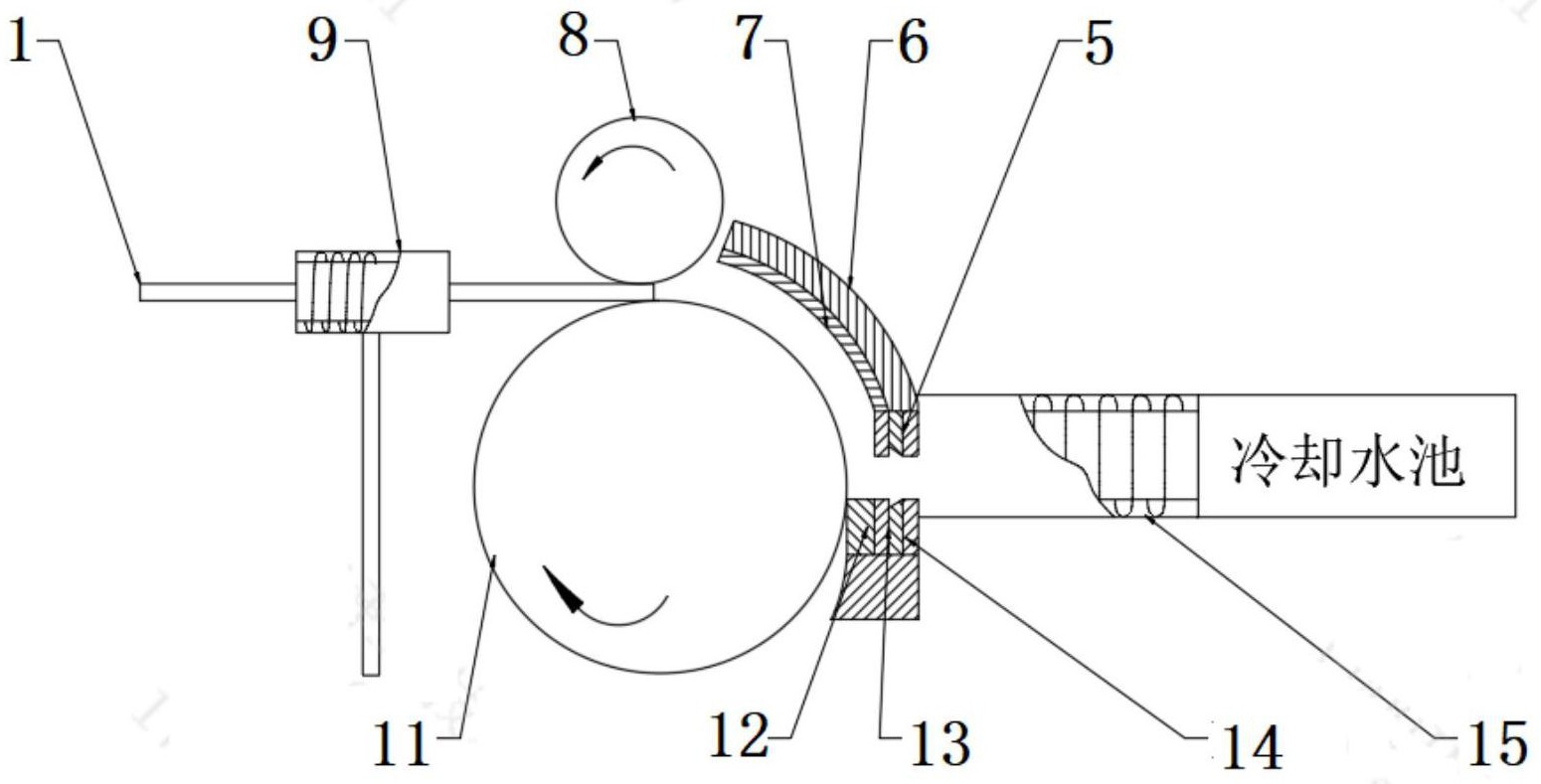

本发明针对现有电气化铁路用接触线技术存在的不足,弥补了国内铜硒合金接触 线生产工艺空白,提供了一种高强高导电铜硒合金接触线及其制备工艺。 本发明的特点是以硒元素代替镁、锡、银元素采用高频熔炼炉熔炼,并用石墨鳞片 双层覆盖金属液表面以防止氧化,并采用上引连铸的方式结合快速冷却得到铜硒合金铸 杆,之后经过连续挤压和在线固溶得到挤压杆,最后通过多道次拉拔之后获得铜硒合金成 品接触线。该产品不仅满足TB/T2809-2017规定的接触线晶粒度的要求,也符合新一代铁路 接触线高强高导的特性,同时硒元素具有环保无污染等优点。 本发明技术方案如下:本发明所获得铜硒合金接触线,其有效合金元素有Se、稀土 元素RE、微量元素Zr和余量铜,采用高频熔炼炉熔炼结合上引连铸快速冷却的方式得到铜 硒合金铸杆,通过连续挤压和多道次拉拔冷加工工艺得到铜硒合金接触线。 3 CN 111575526 A 说 明 书 2/7 页 本发明提供的铜硒合金接触线材料各元素含量如下: 硒:0.30-0.80%(wt.%) 锆:≤0.04%(wt.%) 稀土元素:0.03%-0.08%(wt.%) 不可避免的杂质:≤0.05%(wt.%) 余量Cu。 本发明提供的高强高导铜硒合金接触线制备工艺具体步骤如下: 步骤一:准备原料阴极铜板、铜硒中间合金、铜锆中间合金和稀土铜中间合金,根 据目标合金成分计算配比。 步骤二:熔炼前需要对阴极铜板表面油污、铜绿清理干净,放入熔炼炉前需要对原 材料进行烘烤,待铜板熔化之后根据硒、锆、稀土元素含量将称量好的二元合金放入炉内, 每次放入铜板之后都要进行覆盖石墨;结晶器利用虹吸作用将金属液吸入并结合快速冷却 在牵引轮的牵引下得到铜硒合金铸杆。 步骤三:采用连续挤压机对铜硒合金铸杆进行挤压,连续挤压前端设置有中频感 应加热装置,后端设置有在线固溶通道,挤压之前需要调整压实轮下压量和模腔间隙;合金 铸杆经预热后进入模腔间隙,挤出杆通过在线固溶通道固溶处理后再进入冷却水槽进行降 温处理,得到细晶组织挤压杆。 步骤四:经过多道次冷拉拔成型得到细晶组织的铜硒接触网线材。 具体情况下,步骤二中:结晶器采用的是石墨结晶器,并在石墨结晶器内壁涂有含 锆元素的涂层,插入铜液前要烘烤1-2h,结晶器插入铜液深度150-200mm。牵引速度约200- 300mm/min,冷却水流量约35-40L/min。 具体情况下,步骤三中,挤压操作前,挤压轮槽中预先压入底铜,压入轮槽的底铜 使用的是纯铜杆加热至700℃-900℃,挤入轮槽前需要去除表面氧化皮,首尾相接依次压入 轮槽。通过压入底铜来增加摩檫力,增强对合金铸杆的卷入能力。 具体情况下,步骤三中,连续挤压机杆坯进料口设置有长约500mm左右的中频感应 加热装置,杆坯缓慢经过该装置,加热温度约300-400℃左右实现热挤,其作用主要是软化 杆坯减小挤压难度,其次还能提高挤压工装寿命。 具体情况下,步骤三中,连续挤压机主要包括上下同轴线设置的压实轮和挤压轮, 在压实轮和挤压轮后侧设置有靴座,靴座内侧设置弧形挡板,靴座下方设置有分流模,分流 模前方设置有挡料块,挡料块紧挨挤压轮;分流模后方设置有在线固溶通道,在线固溶通道 中设置有加热装置,在线固溶通道后方为冷却水池。 具体情况下,步骤三中,连续挤压机后端设置有在线固溶通道,通道中层缠绕有电 阻丝,其效果等同于热处理炉,通道温度控制在500-600℃之间,目的在于连续挤压过程中 能够有效的发生再结晶得到细晶组织,其次是为了硒能够更多的固溶到铜基体内。 本发明的有益效果为: 1 .新型高强高导铜硒接触线。如本发明实施案例中铜硒合金导电率91%IACS,抗 拉强度540MPa。 2.本发明以Se代替Mg\Sn\Ag元素,降低了制造成本改善了铜合金切削加工性,易 于加工成型。 4 CN 111575526 A 说 明 书 3/7 页 3.铜硒接触线与铜锡、铜镁、铜银相比较,铜硒合金无论是抗拉强度还是导电率均 优异。完全可以满足未来电气化铁路的发展需求。 4.本发明开拓了硒的新用途,弥补了国内铜硒在接触线行业的空白,同时为电气 化铁路高强高导接触网线提供了新的材料和发展方向。 5.铜硒合金属于固溶型强化合金,铜硒合金接触线加工与铜铬锆合金相比,加工 工艺简单,更容易实现批量化生产,工艺稳定性更高。 附图说明 图1为本发明中上引连铸结晶器结构示意图。 图2为本发明中连续挤压机结构示意图。 图3为本发明中分流模结构示意图。