技术摘要:

本发明提供了一种三元材料的单晶大颗粒的制备方法,属于锂离子电池领域。其制备方法主要包括以下步骤:(1)将三元材料的主元素原材料、均匀沉淀剂、模板剂、助熔剂按照一定化学计量比混合在去离子水中,得到混合溶液;(2)将混合溶液转入反应釜中,在一定温度下保温一段 全部

背景技术:

随着新能源材料研发技术的创新,具有低碳环保、能量密度高、工作温度范围宽等 优势的锂离子电池得到了广泛关注。目前市场上锂离子电池正极材料多用安全性好的 LiFeO4,但LiFeO4容量低不足以满足日趋要求的高能量密度电池,因此三元材料由于能量密 度高成为近来研究的热点。三元材料多为球形,一次颗粒尺寸一般在几百纳米左右,表面颗 粒和电解液很容易发生副反应,尤其是高温下。鉴于此,很多人将注意力转移到一次颗粒尺 寸大、比表面积小、振实密度高、热稳定性好的单晶颗粒。但目前的单晶颗粒普遍存在合成 温度高、单晶颗粒尺寸不均匀、部分小颗粒存在团聚等问题,影响单晶颗粒的实际应用。目 前合成锂离子电池正极材料的方法主要包括固相法、液相法、共沉淀法、溶胶-凝胶法、水热 法、熔盐法和聚合物模板法等。固相法操作简单,但是机械混料不均匀,产品颗粒比较大而 且粒径分布范围宽。为了获得较好的电化学性能,迫切要求所合成的目标材料粒径均一、元 素分布均匀、晶体结构完整。 针对以上问题,目前在工业上,主要采用共沉淀法合成前驱体,然后高温烧结合成 三元材料。对于原料混匀从而得到材料均一性更优的水热法,由于其温度、压力等要求多用 于实验室中,未得到工业上的普遍应用。专利申请CN108232186A公开了在合成单晶颗粒中, 通过聚合物模板剂制备膨胀前驱体,再将热聚合后体积膨胀的粉体进行烧结即可得到所需 的单晶正极材料,但是该方法在制备前驱体的过程中为了提高溶解性以实现均匀混合而引 入硝酸、硫酸等强酸对环境造成污染。专利申请CN106159251A公开了利用添加助熔剂的方 法来降低材料的熔点,减少了目前单晶材料合成过程中的烧结次数和烧结时间,但是助熔 剂、前驱体和锂源是通过机械混合的方式混合,无法保证混合的均匀性和单晶生长速度的 一致性。同时,文献“钟伟攀等人的“不同沉淀剂对所制备的LiNi(0.8)Co(0.1)Mn(0.1)O2正 极材料性能影响的研究”[J] .功能材料,2012,43(11):1425-1430.”中采用离子型化合物 NaOH和Na2CO3作为反应的沉淀剂,由于其所用沉淀剂均为离子型化合物遇水后碳酸根释放 较快、与主金属元素的结合并不彻底,因此该助剂所需用量很大,易产生污染和浪费。所以 目前亟需一种操作安全简单并对环境影响较小的合成方法,来制备粒径大小分布均匀,纯 度高且性能优异的单晶大颗粒材料。

技术实现要素:

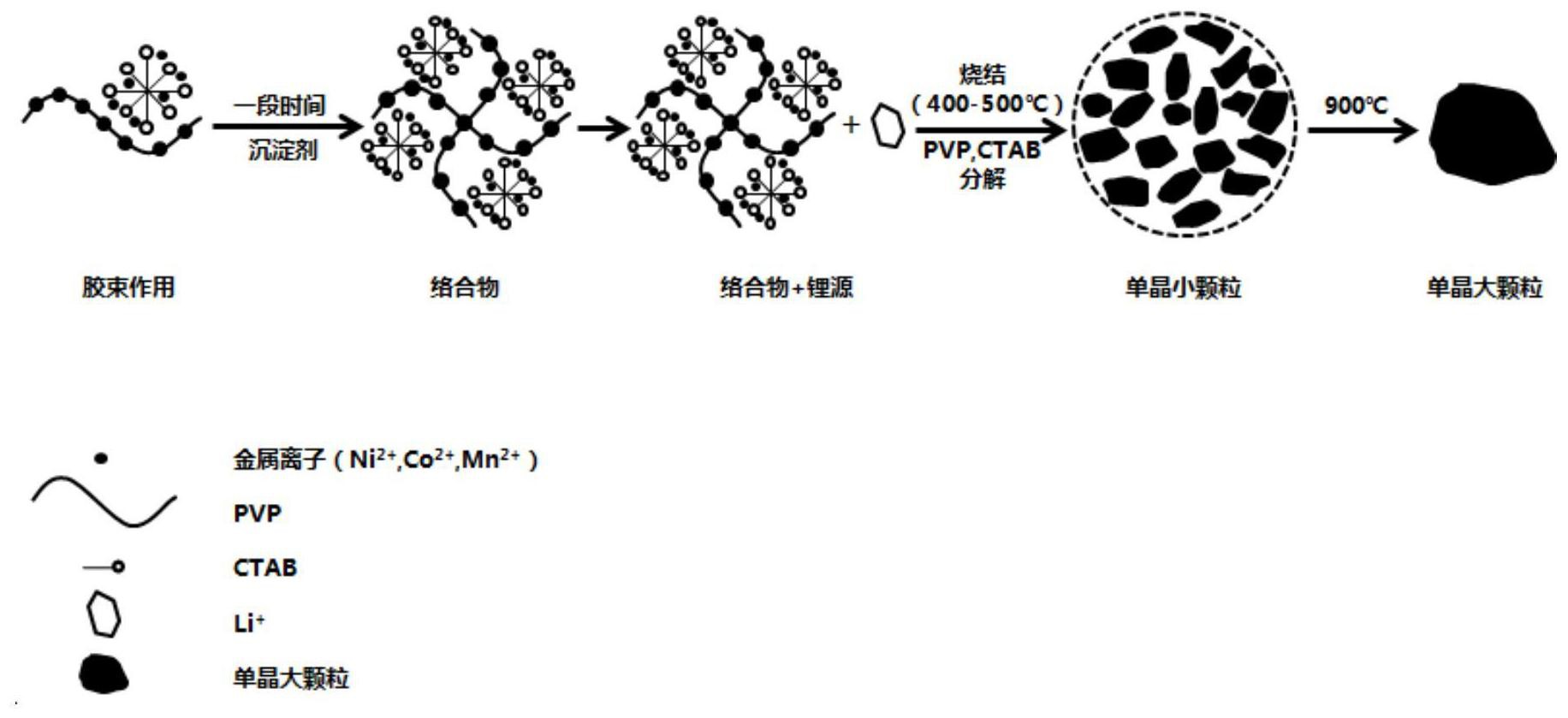

针对以上现有技术中存在的问题,本发明提出在合成前驱体过程中加入起结构导 向作用的模板剂,在反应中模板剂能提供一个限域空间,有效防止材料在烧结过程中的团 聚现象,同时加入均匀沉淀剂,生成均匀的前驱体颗粒,防止因为前驱体颗粒不均匀引起烧 结后颗粒大小不均匀现象。此外,选择可溶性助熔剂在水热合成过程中通过化学反应使助 3 CN 111600010 A 说 明 书 2/6 页 熔剂均匀分布,进而避免机械混合助熔剂分布不均的现象。 具体地,本发明提供了一种三元材料的单晶大颗粒的制备方法。本发明中,三元材 料为镍钴锰酸锂(NCM)材料。本发明的首要目的是提出了一种合成均匀的三元材料的单晶 颗粒的方法,是利用将主元素原材料、均匀沉淀剂、模板剂、助熔剂预先混合,再制备单晶颗 粒的工艺路线;本发明的第二目的是提出了一种有效控制烧结温度或时间以制备不同尺寸 的单晶颗粒的方法。为了完成本发明的上述目的,其技术方案为: 一种三元材料的单晶大颗粒的制备方法,该方法的具体步骤如下: (1)将模板剂、助熔剂按比例加入到去离子水溶剂中,充分溶解后再将均匀沉淀剂 和三元材料的主元素(Ni、Co和Mn)原材料按比例加入溶液中并充分搅拌; (2)将步骤(1)中所得的溶液转入水热反应釜以一定温度反应一段时间后得到前 驱体溶液; (3)将步骤(2)所得的前驱体溶液过滤、清洗(去离子水洗)、烘干后,按比例加入锂 源,充分混匀并在一定温度、一定气氛下煅烧得到单晶大颗粒。 进一步的,步骤中(1)的模板剂包括聚乙烯吡咯烷酮(PVP)、聚丙烯、聚苯乙烯、聚 乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、乙二胺、丁二胺、六亚甲基亚胺、环己二胺、正丁胺、己 二胺、吡咯烷、四乙基氢氧化铵、丙烯酰胺、二乙烯三胺、三乙烯四胺、聚乙二醇、聚甲基丙烯 酸甲酯、十二甲基苯磺酸钠、十六烷基三甲基溴化铵(CTAB)中的至少两种混合。 优选地,本发明的方案在选用模板剂时采用双模板剂的组合的方式。即,本发明优 选的模板剂为以下两组中每组至少选出一个选项物质的组合:步骤(1)中的所述模板剂包 括:(组1)聚乙烯吡咯烷酮、聚丙烯、聚苯乙烯、聚乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚乙 二醇、或聚甲基丙烯酸甲酯中的至少一种;和,(组2)乙二胺、丁二胺、六亚甲基亚胺、环己二 胺、正丁胺、己二胺、吡咯烷、四乙基氢氧化铵、丙烯酰胺、二乙烯三胺、三乙烯四胺、十二甲 基苯磺酸钠、十六烷基三甲基溴化铵中的至少一种。 进一步的,步骤中(1)的助熔剂为SrCl2、BaCl2、Na2B4O7、LiBO2、Na2BO3中的至少一 种。 进一步的,步骤中(1)的均匀沉淀剂为尿素或六次四甲基四胺。 进一步的,步骤中(1)三元材料主元素原材料为Ni/Co/Mn金属各自的醋酸盐、硫酸 盐、硝酸盐、氯化盐、碳酸盐中的至少一种。 进一步的,步骤中(1)模板剂的添加量占三元材料前驱体理论生成质量的0.1~ 5wt%,优选0.5~2wt%。 进一步的,步骤中(1)助熔剂的添加量占三元材料前驱体理论生成质量的0.1~ 5wt%,优选0.5~2wt%。 进一步的,步骤(1)中的均匀沉淀剂与三元材料主元素原材料(三种金属元素原子 摩尔数之和)的摩尔比为1:1~10:1,优选1.1:1~1.5:1。 进一步的,步骤(1)的溶液浓度(全部溶质与水溶液间的浓度)控制在0.05~5mol/ L范围内,优选0.1~2mol/L。 进一步的,步骤(2)中的水热温度为100~350℃,优选120~240℃。 进一步的,步骤(2)中的水热时间为2~72h,优选8~24h。 步骤中(3)的锂源包括Li2CO3、LiCl、LiOH、LiNO3、CH3COOLi中的至少一种。 4 CN 111600010 A 说 明 书 3/6 页 进一步的,步骤(3)中锂源:主元素原材料摩尔比=1:1~1 .2:1,优选1.02:1~ 1.08:1。 进一步的,步骤(3)中的煅烧特征包括多步煅烧或一步煅烧。温度在200~1500℃, 优选400~900℃;煅烧时间为6~72h,优选10~24h。 优选地,多步煅烧为两到三步的煅烧工艺,为先在较低的煅烧温度(400~500℃) 保温一段时间(3~6h)再升到较高的煅烧温度(500~900℃)保温一段时间(6~12h),再下 降到较低的温度(400~500℃)保温一段时间(3~6h)(两步煅烧工艺只包含前两项)。 步骤(3)的气氛为空气、N2、Ar、O2中的一种或两种混合。 进一步地,本发明还提供上述制备方法制成的三元材料的单晶大颗粒。 进一步地,本发明还提供了包括上述材料(三元材料的单晶大颗粒)作为正极活性 材料的锂离子电池。 本发明的方法采用水热合成法进行前驱体的合成,具有三方面的优势: 1)通过加入模板剂,一方面调控颗粒形貌,另一方面为颗粒在烧结长大过程中提 供一个限域空间。 2)通过加入均匀沉淀剂使颗粒均分分布,防止颗粒生长不均匀现象。 3)在水热过程中加入可溶的助熔剂,使助熔剂均匀分布在颗粒当中,防止助熔剂 分布不均导致部分颗粒长不大现象。 宏观上,本发明适于工业化大规模生产。目前工业上主要采用成本更低的固相烧 结法,烧结后的产物要想达到单晶大颗粒的程度,需要很苛刻的条件。本发明中的方法是针 对单晶大颗粒的要求,虽然产率比工业上常用的方法低,但是产品的晶型质量得到很好的 保证。 具体地,与单一模板剂相比,本发明的方法采用了双模板剂聚乙烯吡咯烷酮(PVP) 和十六烷基三甲基溴化铵(CTAB);为了适用于以水作为反应体系的水热合成法选用了可溶 性的助熔剂,添加助剂后三种助剂会相互配合,模板剂形成网状空间,沉淀剂缓慢释放 CO 2-3 ,助熔剂降低混合物熔点,共同影响单晶大颗粒的形成。 如图1所示,胶束作用是由聚乙烯吡咯烷酮(PVP)和十六烷基三甲基溴化铵(CTAB) 的协同效应引起的,PVP为非离子型高分子化合物本身会相互吸引形成三维网状结构,同时 还会吸引金属离子;CTAB为阴离子型表面活性剂,在溶液中一边连接金属离子,一边互相聚 集,形成团簇物,均匀分布在由PVP形成的网状结构中。 现有技术是与锂源一起机械混合时加入助熔剂的,而本发明是在制备前驱体时添 加助熔剂的,在前驱体时加入助熔剂有利于助熔剂分布均匀,机械混合不能保证均匀分布 导致没有分布到助熔剂的颗粒呈团聚现象,影响单晶颗粒的制备。 采用尿素作为均匀沉淀剂,为一种共价型化合物,可以在溶液中缓慢均匀释放 CO 2-3 离子克服从外部直接加入沉淀剂造成局部分布不均匀现象,更易形成均匀沉淀;采用 了水热法将模板剂和可溶性助熔剂均匀添加到前驱体中,能够有效预防团聚。本发明的方 法可以实现在比现有的工业化煅烧温度更低的温度下得到均匀的单晶大颗粒。 附图说明 图1为实施例1中的三元材料的单晶大颗粒制备流程示意图。 5 CN 111600010 A 说 明 书 4/6 页 图2为实施例1中的三元材料前驱体的SEM图。 图3为实施例1中所得的三元材料的SEM图。 图4为实施例1所得的三元材料的粒度分布图。 图5为实施例1所得的三元材料的高温循环图。 图6为实施例2所得的三元材料的高温循环图。 图7为实施例3所得的三元材料的高温循环图。