技术摘要:

本发明公开了一种层间粘附力的测试方法及测试样片制备方法,测试样片包含硅片衬底条和附着在其表面的待测薄膜,将其放置于四点弯曲测试仪夹具中对应位置,用于测试薄膜粘附性,该测试样片的制备方法包含:获得符合目标尺寸的若干个含有待测薄膜的硅片衬底条;根据材料 全部

背景技术:

在集成电路、太阳能系统及大规模显示电路等Si基产品制造过程中,常采用多层 薄膜结构。随着制造技术的飞速发展,不同薄膜间的粘附强度直接关系到整个体系结构的 可靠性及使用寿命。在使用中,经常会在最脆弱界面发现缺陷导致的薄膜剥离、空洞等问 题,这些问题会严重影响良率,因此对多层薄膜结构进行稳定的粘附性定量表征显得尤为 重要。 测量多层薄膜之间的粘附性有多种方法,如胶带法,纳米压痕法,四点弯曲法等。 相比于其他类型的粘附性测试,四点弯曲法的测试结果受薄膜残余应力的影响很小,可以 定量地描述薄膜间的粘附强度,数据表现出较强的可靠性和可重复性。 对于标准的四点弯曲测试,待测试样包括上下两层弹性硅衬底条,硅衬底条的< 110>晶向平行于衬底的长边。将含待测薄膜的硅衬底条与不含薄膜的硅衬底条粘贴,待测 薄膜处于中间层。使用切割工具在含薄膜的硅衬底条背面中间制备预断裂槽,随后在四点 弯曲测试仪上以恒定的速度进行加载,记录压头载荷及其移动距离的曲线。在曲线的临界 载荷处,应变释放能变得比界面的抗裂能力大,导致薄膜脱附沿界面延伸。在薄膜均速脱附 的阶段,根据临界载荷等参数计算薄膜的断裂能,计算公式如下: 其中,G为应变能释放率,代表了待测薄膜间粘附力的强弱;υ为下层衬底的泊松 比;E为下层衬底的弹性模量;P为临界载荷;L为加载过程中压头与测试样接触的单侧内外 接触点之间的垂直距离;b和h分别是单层样品条的宽度和厚度。 然而,随着新型高粘附性薄膜结构的出现以及待测薄膜厚度的降低,四点弯曲法 测试粘附力的成功率降低,测试多层薄膜间的粘附性变得越来越困难。但是在传统的四点 弯曲测试中,完全使用硅衬底制备测试样品,在测试过程中硅衬底常常发生脆性断裂导致 测试失败,因为常温下硅属于脆性材料,在测试过程中往往在较低载荷下断裂,当断裂发生 在薄膜分离之前,将导致测试失败,即影响四点弯曲测试的成功率;在实际测试中,很难测 得粘附性高于40J/m2以上的数据,限制了测试值的上限及测试方法的应用范围。 为了提高四点弯曲测试成功率,Dauskardt等人对制样方法做出改进,使用<111> 晶向切割的硅片,代替传统<110>晶向切割的硅片作为衬底,在测试粘附能在12J/m2以下的 薄膜时,成功率提高到88%,但是,对于常规尺寸的样品(如50mm×10mm×1.4mm),当测试粘 附能超过40J/m2的薄膜时,将要求载荷在60N以上,而常规的硅衬底结构样品,当载荷达到 40N以上时就陆续发生断裂,很难在60N以上的载荷下保持稳定状态至测试结束。 Dauskardt等人还通过制备T型结构的测试样,测试了粘附能为35J/m2超薄的薄 4 CN 111551488 A 说 明 书 2/8 页 膜,成功率约20%(参考文献:Birringer R P,Chidester P J,Dauskardt R H.High yield four-point bend thin film adhesion testing techniques[J].Engineering fracture mechanics,2011,78(12):2390-2398.)。但这种结构的样品制备过程复杂,残余胶水的清洁 程度将严重影响测试结果。 Y.Wang等人通过BOE溶液局部预处理待测薄膜,在测试粘附能低于20J/m2的薄膜 时,测试成功率由0%提高到60%以上(参考文献:Wang Y ,Yang Y J ,Chong M M ,et al .Four-Point Bending Methodology development for 40nm technology Cu/Nblk interface adhesion measurement[C].2015 IEEE 22nd International Symposium on the Physical and Failure Analysis of Integrated Circuits.IEEE,2015:469-471.)。 这种方法对制样过程的要求较高,并且在测试粘附能超过40J/m2的薄膜时,无法得到理想 的测试曲线。 此外,也有研究人员通过刻蚀、填充、抛光等工艺改进薄膜结构来提高测试成功率 (参考文献:周鸣.检测层间粘附力的方法及检测试片的制作方法[P] .CN103185678B , 2015.09.09),但同样面临着试样制备复杂,无法应用于超高粘附性薄膜测试的缺点。 因此,急需一种可靠,相对便捷的测试样制备方法,并提高对新型高粘附性薄膜测 试的成功率。

技术实现要素:

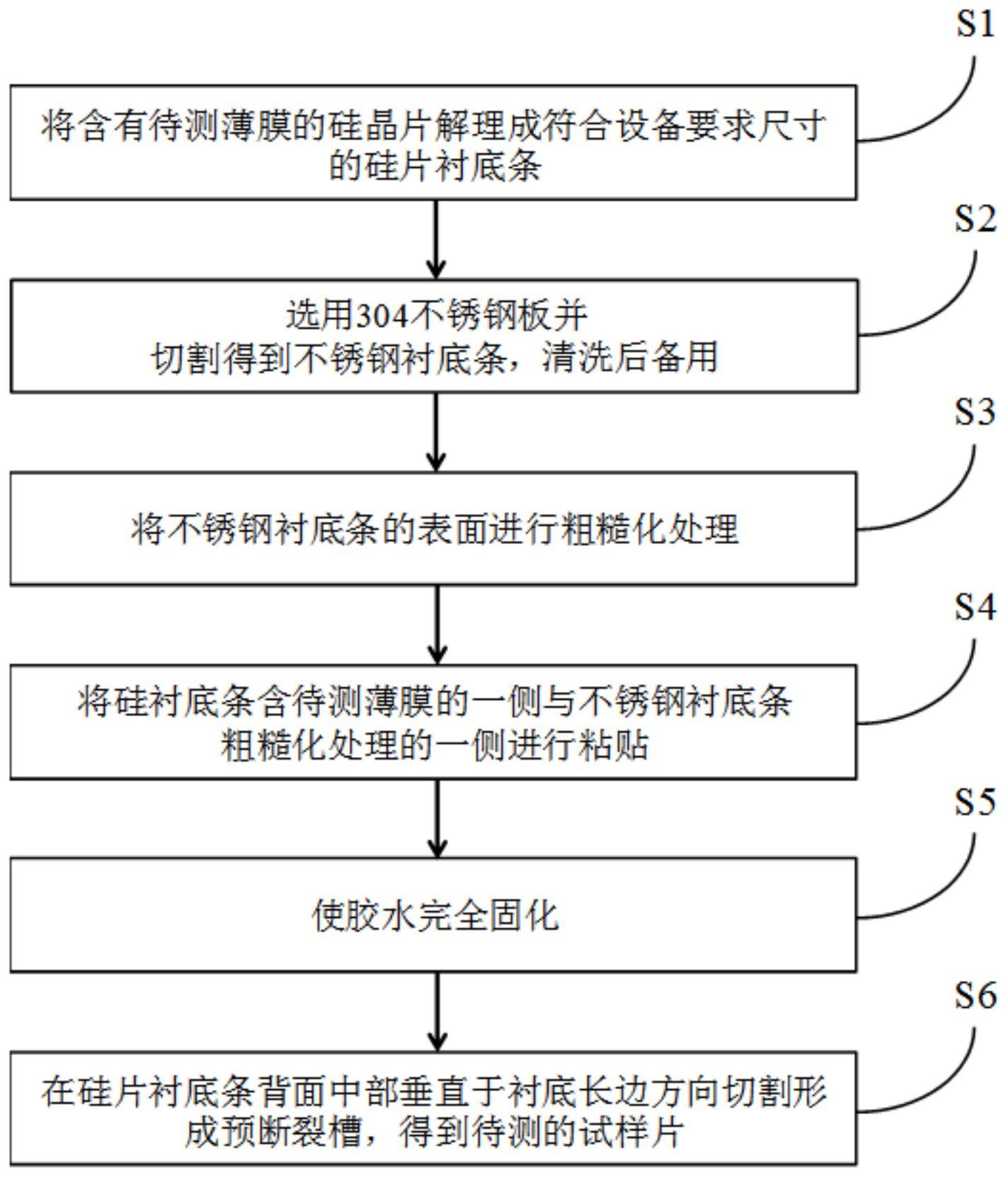

本发明的目的在于提出一种层间粘附力的测试方法及测试样片制备方法,通过对 衬底材料及结构的改进,显著提高测试成功率,提升了四点弯曲法测试粘附力的数值上限。 为了达到上述目的,本发明通过以下技术方案实现: 本发明提供了一种层间粘附力的测试方法,其特征在于,该方法包含:提供测试样 片,以及利用四点弯曲法测试层间粘附力;所述测试样片包含硅片衬底条和附着在其表面 的待测薄膜,所述层间粘附力包含以下的一种或多种:单层薄膜与硅片衬底条之间的粘附 力、多层薄膜中的任意一薄膜层与其相邻的另一薄膜层之间的粘附力、测试多层薄膜中的 薄膜层与硅片衬底条之间的粘附力;其中,所述测试样片的制备方法至少包含以下过程: 获得符合目标尺寸的若干个含有待测薄膜的硅片衬底条; 根据材料的弹性模量和断裂强度大小,选择与所述硅片衬底条适配的若干个第二 层衬底结构; 将所述第二层衬底结构的一表面进行粗糙化处理; 将所述硅片衬底条的含待测薄膜的一面与对应的第二层衬底结构的粗糙化处理 后的表面粘接; 其中,测试方法中,变能释放率G的计算公式如下: 5 CN 111551488 A 说 明 书 3/8 页 λ=E'2/E'Si; 式中,P为临界载荷;L为加载过程中压头与测试样接触的单侧内外接触点之间的 垂直距离;b是测试样片的宽度;E2表示第二层衬底结构的弹性模量;υ2表示第二层衬底结构 的泊松比;Esi表示硅片衬底条的弹性模量;vsi代表硅片衬底条的泊松比;ηi=hi/(h1 h2),h1 和h2分别表示测试样片中硅片衬底条和第二层衬底结构的厚度。 优选地,所述第二层衬底结构包含不锈钢。 优选地,所述不锈钢包含304不锈钢,所述第二层衬底结构为不锈钢衬底条。 优选地,所述测试样片的制备方法中,包含以下过程的一种或多种: 通过将含有待测薄膜的硅片进行切割,获得符合目标尺寸的若干个含有待测薄膜 的硅片衬底条; 通过将304不锈钢板进行切割,获得若干个304不锈钢衬底条,所述304不锈钢衬底 条的厚度与硅片衬底条的厚度相同,或者,所述304不锈钢衬底条的厚度与硅片衬底条的厚 度不相同; 利用胶水将所述硅片衬底条与对应的304不锈钢衬底条进行粘接,粘接后,使胶水 固化; 粘接后得到硅片衬底条和304不锈钢衬底条的结合体,并在硅片衬底条背面中心 垂直于衬底长边切割形成预断裂槽得到待测的测试样片,或者在硅片衬底条背面形成一定 深度的划痕得到待测的测试样片。 优选地,切割含有待测薄膜的硅片得到含有待测薄膜的硅片衬底条后,对其进行 清洗,其中,沿着硅片的<110>晶向进行切割;和/或,切割304不锈钢板得到304不锈钢衬底 条后,对其进行清洗。 优选地,304不锈钢衬底条与硅片衬底条的长度和/或宽度相同。 优选地,所述粗糙化处理的方法为:使用腐蚀性试剂或使用砂纸通过机械研磨,使 304不锈钢衬底条的不锈钢表面形成纹路。 优选地,所述胶水与硅片衬底条或304不锈钢衬底条之间的粘结强度高于待测薄 膜与硅片衬底条之间的粘结强度;所述胶水为快干胶水,胶水固化时的固化温度范围为25 ~150℃,胶水固化的时间为1~30分钟。 本发明又提供了一种用于四点弯曲法测试薄膜粘附性的测试样片的制备方法,采 用如上文所述的测试样片的制备方法。 本发明还提供了一种用于四点弯曲法测试薄膜粘附性的测试样片,其是如上文所 述的测试样片,所述测试样片包含硅片衬底条和附着在其一侧表面的待测薄膜。 与现有技术相比,本发明的有益效果在于:本发明提供了一种用于检测薄膜层间 粘附力的测试片制备方法,通过对衬底材料及结构的改进,显著提高测试成功率,提升了四 点弯曲法测试粘附力的数值上限;利用此发明的测试结果,相比于标准制样方法,可以测试 粘附能比较高的薄膜,而且测试成功率由10%提升到70%以上。 附图说明 图1为本发明的新型制样方法的流程图; 图2为本发明的实施例一中待测薄膜结构示意图; 6 CN 111551488 A 说 明 书 4/8 页 图3为传统标准制样方法中用到的不含薄膜的硅衬底条; 图4为实施例一中使用传统标准制样方法得到的薄膜粘附性测试曲线; 图5本发明使用的SUS 304及表面处理方法; 图6为本发明制样方法中待测样与不锈钢使用快干胶粘贴后的示意图; 图7为实施例一中使用本发明制样法得到的薄膜粘附性测试曲线; 图8为本发明的实施例二中待测薄膜结构示意图; 图9为实施例二中使用本发明制样法得到的薄膜粘附性测试曲线; 图10为本发明的实施例三中待测薄膜结构示意图; 图11为实施例三中使用标准制样方法得到的薄膜粘附性测试曲线; 图12为实施例三中使用本发明制样方法得到的薄膜粘附性测试曲线。