技术摘要:

本发明涉及一种发热体及其制备方法、加热不燃烧气雾形成装置。该发热体包括基体、发热层、第一复合层和第二复合层,基体具有第一表面和与第一表面相对的第二表面,发热层设于第一表面上,第一复合层设于发热层上,第二复合层设于第二表面上,第一复合层由用于制备瓷膜 全部

背景技术:

传统烟草通过燃烧的方式产生烟气,在超过800℃的高温炙烤下,大量的有害物质 挥发出来。为了满足人们对尼古丁的需求,同时降低烟草燃烧带来的危害,加热不燃烧气雾 形成装置(烟具)应运而生。加热不燃烧烟具主要是以200℃~400℃的低温烘烤烟草,使之 产生烟气,但又不会有大量裂解带来的有害物质。 目前的加热不燃烧烟具采用的加热方式主要为中心加热或者四周加热。其中,中 心加热的热效率高,且不需要进行隔热处理,但中心加热不可避免发热体与烟草接触。所 以,以中心加热方式的加热不燃烧烟具在使用过程中,烟草碳化的同时析出无法汽化的液 态物质,不可避免地形成了烟垢,而烟垢容易粘附在发热体表面难以清洁,使得以中心加热 方式的加热不燃烧烟具在使用一段时间后,抽吸口感容易变差。

技术实现要素:

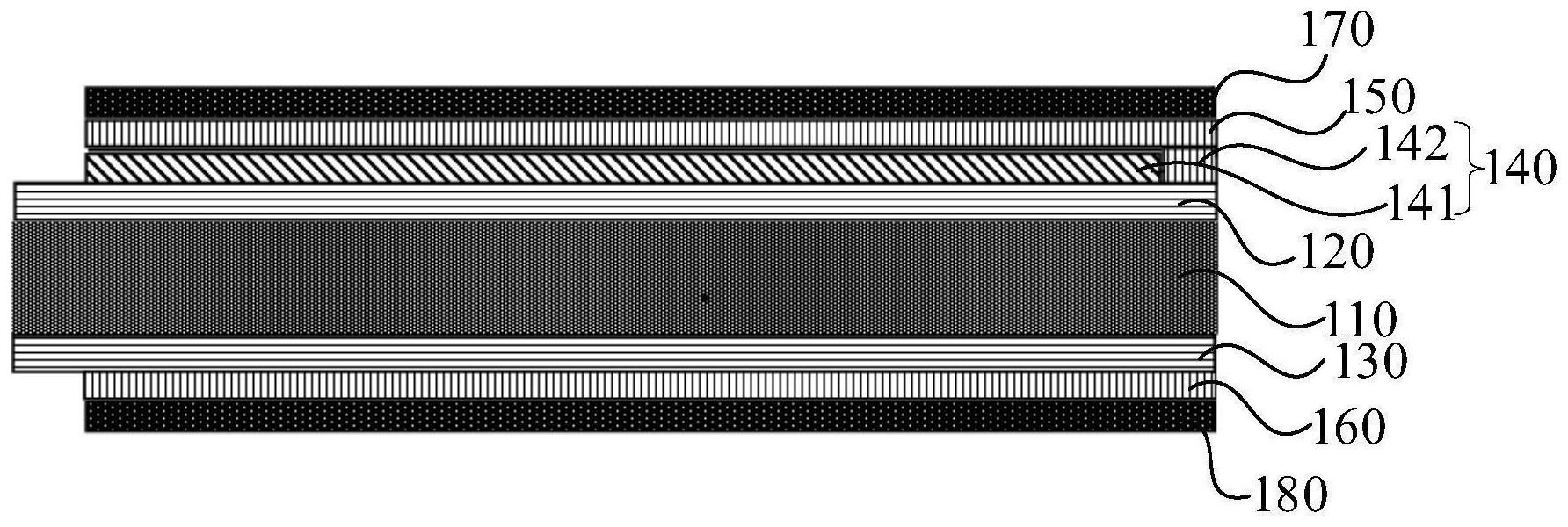

基于此,有必要提供一种抗烟垢粘附的发热体。 此外,还有必要提供一种抗烟垢粘附的发热体的制备方法和包括该抗烟垢粘附的 发热体的加热不燃烧烟具。 一种发热体,包括: 基体,所述基体具有第一表面和与所述第一表面相对的第二表面; 发热层,设于所述第一表面上; 第一复合层,设于所述发热层上; 第二复合层,设于所述第二表面上; 所述第一复合层由用于制备瓷膜的原料与第一组分混合后烧结而成,所述第二复 合层由用于制备瓷膜的原料与第二组分混合后烧结而成,所述第一组分和所述第二组分独 立选自石墨、氮化硼、二硫化钼、聚酰亚胺和聚四氟乙烯中的一种。 上述发热体包括通过第一复合层和第二复合层,第一复合层和第二复合层均是由 石墨、氮化硼、二硫化钼、聚酰亚胺及聚四氟乙烯中的一种和用于制备瓷膜的原料混合后烧 结而成。通过用于制备瓷膜的原料与石墨、氮化硼、二硫化钼、聚酰亚胺及聚四氟乙烯中的 一种的配合,使得制得的复合层具有良好的抗烟垢粘附性,不易粘附烟垢。 在其中一个实施例中,所述第一复合层中用于制备瓷膜的原料与所述第一组分的 质量之比为(99~80):(1~20),所述第二复合层中用于制备瓷膜的原料与第二组分的质量 之比为(99~80):(1~20)。 在其中一个实施例中,所述第一复合层中用于制备瓷膜的原料为水性无机陶瓷涂 料;及/或,所述第二复合层中用于制备瓷膜的原料为水性无机陶瓷涂料。 4 CN 111567893 A 说 明 书 2/12 页 在其中一个实施例中,所述第一复合层中用于制备瓷膜的原料选自用于制备有机 硅瓷膜的原料、用于制备纳米氧化铝瓷膜的原料和用于制备碳化硅瓷膜的原料中的一种; 及/或,所述第二复合层中用于制备瓷膜的原料选自用于制备有机硅瓷膜的原料、用于制备 纳米氧化铝瓷膜的原料和用于制备碳化硅瓷膜的原料中的一种。 在其中一个实施例中,以质量百分数计,所述第一复合层中用于制备瓷膜的原料 包括50%~70%纳米氧化硅分散液、10%~20%甲基三甲氧基硅烷、5%~10%正硅酸乙 酯、1%~5%的有机硅消泡剂和5%~15%的铜铬黑;及/或,所述第二复合层中用于制备瓷 膜的原料包括50%~70%纳米氧化硅分散液、10%~20%甲基三甲氧基硅烷、5%~10%正 硅酸乙酯、1%~5%的有机硅消泡剂和5%~15%的铜铬黑。 在其中一个实施例中,所述第一复合层的烧结温度为200℃~700℃,所述第二复 合层的烧结温度为200℃~700℃。 在其中一个实施例中,所述第一复合层的厚度为1μm~30μm;及/或,所述第二复合 层的厚度为1μm~30μm;及/或,所述发热层的厚度为10μm~15μm。 在其中一个实施例中,所述发热层包括发热线路和与所述发热线路电连接的导电 线路。 在其中一个实施例中,所述发热体还包括第一过渡层,所述第一过渡层设于所述 发热层和所述第一复合层之间;及/或 所述发热体还包括第二过渡层,所述第二过渡层设于所述基体和所述第二复合层 之间。 在其中一个实施例中,所述发热体还包括第一介质层,所述第一介质层设于所述 发热层与所述基体之间;及/或,所述发热体还包括第二介质层,所述第二介质层设于所述 第二复合层与所述基体之间。 在其中一个实施例中,所述发热体还包括第一介质层、第二介质层、第一过渡层和 第二过渡层,所述第一介质层、所述发热层、所述第一过渡层和所述第一复合层依次层叠在 所述基体的第一表面,所述第二介质层、所述第二过渡层和所述第二复合层依次层叠在所 述基体的第二表面。 在其中一个实施例中,所述第一过渡层为粗化的玻璃釉层;及/或,所述第二过渡 层为粗化的玻璃釉层。 在其中一个实施例中,所述第一介质层为热膨胀系数为9×10-6(1/K)~13×10-6 (1/K)的玻璃釉层;及/或,所述第二介质层为热膨胀系数为9×10-6(1/K)~13×10-6(1/K) 的玻璃釉层。 在其中一个实施例中,所述基体的材料为不锈钢、氧化锆、氧化铝、氮化硅、碳化 硅、氮化铝、氧化硅及镍钴合金中的至少一种。 一种发热体的制备方法,包括以下步骤: 在基体的第一表面制备发热层; 将用于制备瓷膜的原料混合熟化后,与石墨、氮化硼、二硫化钼、聚酰亚胺及聚四 氟乙烯中的一种混合,得到复合层的浆料;及 将所述复合层的浆料分别印刷在所述发热层上和所述基体的第二表面后,烧结, 在所述发热层上形成第一复合层和在所述基体的第二表面上形成第二复合层。 5 CN 111567893 A 说 明 书 3/12 页 在其中一个实施例中,制备所述第一复合层时的烧结温度为200℃~700℃,及/ 或,制备所述第二复合层时的烧结温度为200℃~700℃。 在其中一个实施例中,在制备所述发热层之前,还包括分别在所述基体的第一表 面和第二表面印刷介质层的浆料后烧结而得到第一介质层和第二介质层的步骤,所述第一 介质层位于所述第一表面上,所述第二介质层位于所述第二表面上;制备所述第一介质层 时的烧结温度为700℃~900℃;及/或,制备所述第二介质层时的烧结温度为700℃~900 ℃。 在其中一个实施例中,在制备第二复合层之前,还包括分别在所述第二介质层上 印刷第二过渡层的浆料后烧结而得到第二过渡层的步骤;及/或,在将所述复合层浆料印刷 在所述发热层的步骤之前,还包括在所述发热层上印刷第一过渡层的浆料后烧结而得到第 一过渡层的步骤,所述第二过渡层和所述第二过渡层的烧结温度均为700℃~900℃。 在其中一个实施例中,在得到所述第一过渡层的步骤之后,还包括对所述第一过 渡层进行粗化处理的步骤;及/或,在得到所述第二过渡层的步骤之后,还包括对所述第二 过渡层进行粗化处理的步骤。 一种加热不燃烧气雾形成装置,包括上述的发热体或上述的发热体的制备方法制 得的发热体。 附图说明 图1为一实施方式的发热体; 图2为图1所示的发热体的截面图; 图3为图1所示的发热体的分解图。