技术摘要:

本发明公开了一种水冷电机壳体及其加工方法,包括壳体,壳体外壁与壳体内壁之间还设置有与壳体一体成型的螺旋水道芯,壳体上开设有与螺旋水道芯冷却连通的冷却液体入口与冷却液体出口,本发明通过在模具本体内设置螺旋水道芯固定孔,将螺旋水道芯固定于模具本体内型腔 全部

背景技术:

随着新能源的推广以及其广阔的市场前景,适用于新能源汽车的水冷电机也得到 了较快的发展,但传统的水冷电机外壳类产品的工艺为翻砂铸造,水冷电机水道的产生全 靠机械加工或简单的砂铸,导致后续生产出来的成品外观不稳定,产品质量不可靠,成本过 高且生产效率低,因此,急需一种新工艺,既能大批量、稳定、环保、可回收的生产,还可增强 水冷电机的冷却效果。

技术实现要素:

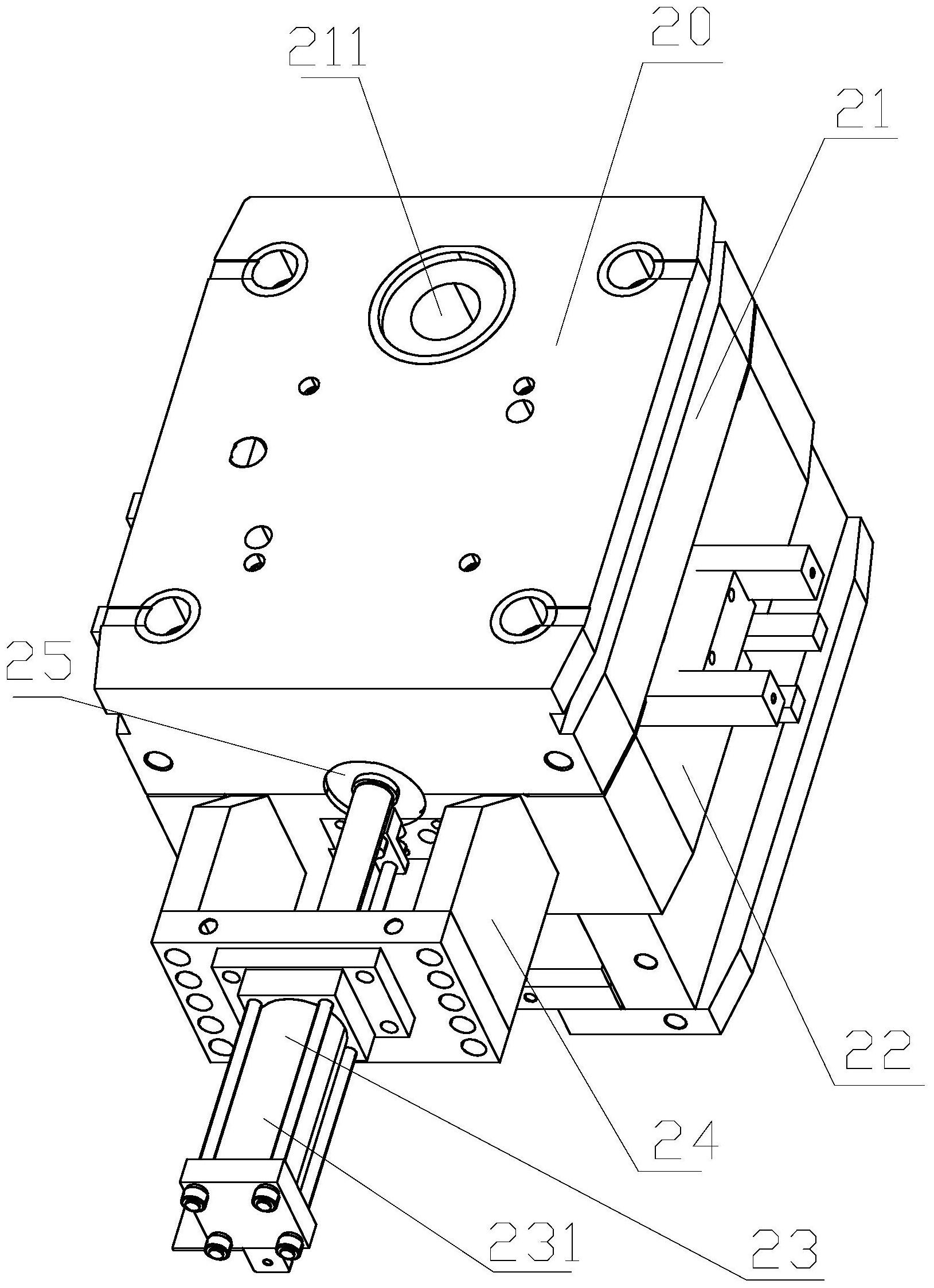

为了填补现有技术的空白,本发明提供一种水冷电机壳体及其加工方法。 本发明解决其技术问题所采用的技术方案是: 一种水冷电机壳体,包括壳体,所述壳体外壁与所述壳体内壁之间还设置有与所 述壳体一体成型的螺旋水道芯,所述壳体上开设有与所述螺旋水道芯冷却液体入口端连通 的冷却液体入口,所述壳体上还开设有与所述螺旋水道芯冷却液体出口端连通的冷却液体 出口。 作为上述方案的改进,所述冷却液体入口与所述冷却液体出口开设于所述壳体同 一侧。 作为上述方案的改进,所述螺旋水道芯为熔点高于铝液的金属导热材料。 作为上述方案的改进,所述螺旋水道芯为铜管。 一种水冷电机壳体的加工方法,包括如下步骤; S1、制备型芯,按照水冷电机壳体内部结构制备型芯; S2、固定螺旋水道芯,将螺旋水道芯固定于模具本体内部型腔中; S3、型芯的推入与固定,通过型芯固定装置将型芯推入至型腔内并由螺旋水道芯 中部穿入,将型芯固定于型腔内; S4、一体成型,铝液通过压铸机压入模具本体内型腔中,使螺旋水道芯完全融入铝 液中,冷却后螺旋水道芯与水冷电机壳体一体成型; S5、热处理,对冷却后的水冷电机壳体进行热处理; S6、成品制作,对热处理后的水冷电机壳体进行清砂处理后得到水冷电机壳体半 成品,再通过精密机械加工和检验获得水冷电机壳体的成品。 作为上述方案的改进,所述步骤S3中,所述螺旋水道芯的冷却液体入口端与冷却 液体出口端,分别与模具本体上设置的两个螺旋水道芯固定孔连接固定,将所述螺旋水道 芯固定于所述模具本体内部型腔中,且两个所述螺旋水道芯固定孔分别与所述冷却液体入 口以及冷却液体出口相通。 作为上述方案的改进,在所述步骤S3中,所述模具本体上还设置有型芯固定装置, 4 CN 111585380 A 说 明 书 2/6 页 所述型芯固定装置固定端伸入模具本体内部将所述型芯推至穿入所述螺旋水道芯后固定, 防止后续一体成型时型芯位置的变动导致螺旋水道芯凸出所述水冷电机壳体的内壁或外 壁导致报废。 作为上述方案的改进,在所述步骤S5中,先将冷却后的水冷电机壳体放入T4炉内 进行第一次热处理,第一次热处理完成后,再将水冷电机壳体放入T6炉内进行第二次热处 理,以保证水冷电机壳体的刚度达到所需性能要求。 作为上述方案的改进,在所述步骤S6中,所述模具本体上还开设有供型芯排出的 预留工艺孔,所述预留工艺孔下方还设置有型芯回收装置以回收掉落的型芯。 作为上述方案的改进,在所述步骤S6中,还包括检验工序,通过往所述冷却液体入 口处注入冷却液体,观测所述冷却液体出口处是否有冷却液体溢出来检测所述螺旋水道芯 是否导通。 本发明的有益效果是:本发明通过在水冷电机壳体压铸模具本体内设置螺旋水道 芯固定孔,将由铜管制成的螺旋水道芯固定于模具本体内型腔中后,通过型芯固定装置将 型芯推至穿过螺旋水道芯后固定,压铸时将螺旋水道芯与水冷电机壳体一起压铸成型,使 螺旋水道芯与水冷电机壳体成为一体成型,螺旋水道芯内嵌于水冷电机壳体内壁与外壁之 间,且螺旋水道芯两个端口分别与水冷电机壳体的冷却液体入口以及冷却液体出口相通, 冷却时,冷却液体流经所述螺旋水道芯,由于螺旋水道芯内嵌于水冷电机壳体内,因此可带 走水冷电机壳体大部分热量且冷却效果均匀。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1是本发明水冷电机壳结构示意图; 图2是本发明水冷电机壳剖面图; 图3是本发明螺旋水道芯结构示意图; 图4是本发明所用模具结构示意图; 图5是本发明所用模具内部结构示意图。