技术摘要:

本发明公开了一种环己酮氧化法生产过程中尾气能量的回收方法及回收装置,所述回收方法为常温常压空气通过空气压缩机加压后进入氧化分解单元参与反应,反应产生的氧化尾气通入催化燃烧单元,催化燃烧产生的高温高压尾气送入透平机膨胀做功,将热能和压力能转化为机械能 全部

背景技术:

环己酮是一种重要的有机合成原料和溶剂,是制造尼龙,己内酰胺和己二酸的主 要中间体。目前,生产环己酮的工艺主要有环己烷氧化法和环己烯水合法,在环己烷氧化法 生产环己酮的流程中,自醇酮吸收塔顶排出的氧化尾气压力很高 (>1.0MPaG),且含有环 己烷、环己酮、环己醇等挥发性有机物。如果此尾气中的有机组分不作回收处理而直接放 空,不仅会造成资源的浪费,也会引发严重的环境污染问题。 公开号为CN103446880B的专利公开了一种工业尾气能量回收的方法,此处的工业 尾气过于宽泛,目的性不明确,并且以上专利实际指代的是苯酚丙酮装置尾气能量回收方 法。公开号为CN1063625487与CN208406622U的专利公开了环己酮装置氧化尾气能量回收方 法,是通过将高温高压的尾气送入膨胀机膨胀发电,以回收电能,而后再将此部分回收的电 能作其他用途;这种方式存在回收电能的电压不稳定,不可直接并入电网,同时能量经过多 次转化,能量转化率较低的缺点。

技术实现要素:

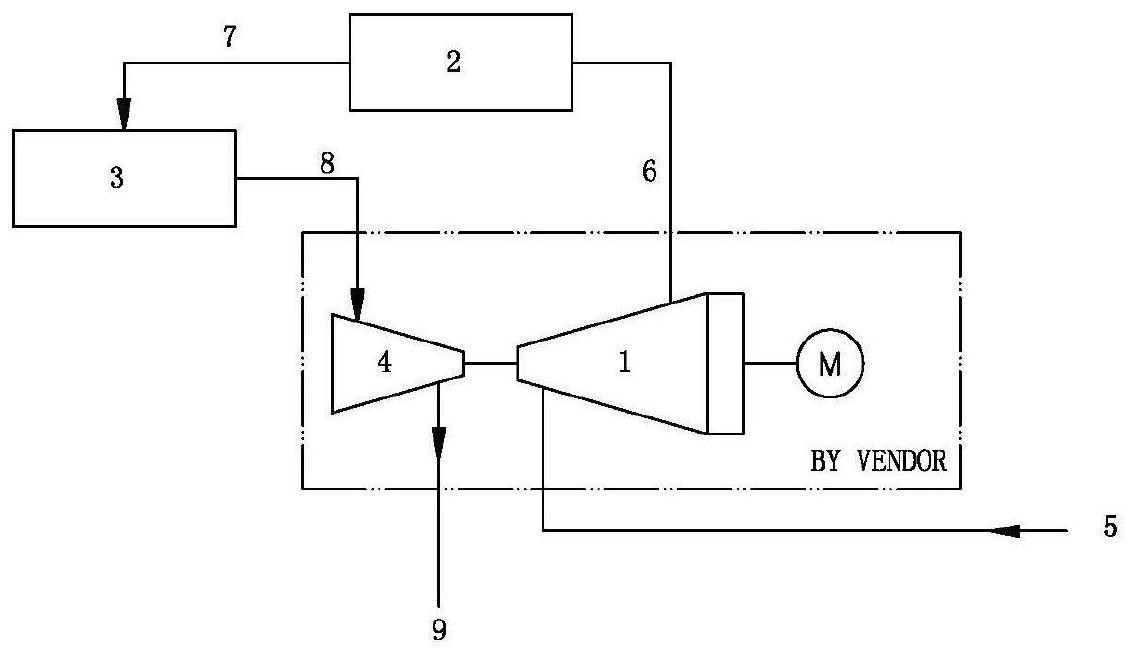

本发明的目的是针对以上现有技术问题,提供一种环己酮氧化法生产过程中尾气 能量的回收方法及回收装置,具有结构简单、投资低、能量回收效率高、运行稳定、经济效益 好、环保无污染的优点。 为了实现上述的目的,本发明采用如下技术方案: 本发明第一个方面是提供了一种环己酮氧化法生产过程中尾气能量的回收方法, 常温常压空气通过空气压缩机加压后进入氧化分解单元参与反应,反应产生的氧化尾气通 入催化燃烧单元,催化燃烧产生的高温高压尾气送入透平机膨胀做功,将热能和压力能转 化为机械能直接同轴驱动所述空气压缩机,所述透平机的出口气体直接排向大气。 进一步地,所述氧化尾气中有机物含量为100-3000ppm。 进一步地,在所述催化燃烧单元中,所述氧化尾气中的有机物经催化氧化变为二 氧化碳和水。 进一步地,所述催化氧化采用的催化剂为铂、钯或铂钯合金蜂窝催化剂。 进一步地,进入所述透平机的所述高温高压尾气的操作温度为0-800℃,排出所述 透平机的所述出口气体的操作温度为0-300℃。 进一步优选地,进入所述透平机的所述高温高压尾气的操作温度为 100-400℃, 排出所述透平机的所述出口气体的操作温度为10-100℃。 进一步地,进入所述透平机的所述高温高压尾气的操作压力0.1-2.0MPaG,排出所 3 CN 111608806 A 说 明 书 2/3 页 述透平机的所述出口气体的操作压力为0-0.08MPaG。 进一步优选地,进入所述透平机的所述高温高压尾气的操作压力为 0 .5- 1.5MPaG,排出所述透平机的所述出口气体的操作压力为0-0.005MPaG。 本发明第二个方面是提供了一种环己酮氧化法生产过程中尾气能量的回收装置, 包括依次管路连接的空气压缩机、氧化分解单元、催化燃烧单元和透平机;其中,所述空气 压缩机和透平机同轴。 与现有技术相比,本发明具有以下优点: 本发明的环己酮氧化法生产过程中尾气能量的回收方法及回收装置,将氧化尾气 经催化氧化后送入透平机膨胀做功,可明显降低环己酮氧化法生产过程中的能耗约为 13.9kg标油/吨环己酮;将热能和压力能转化为机械能直接同轴驱动所述空气压缩机,实现 空气压缩机、尾气透平机一体化机组,降低能量转化过程中的损耗,提高能量回收效率,同 时节省占地。 附图说明 图1是本发明环己酮氧化法生产过程中尾气能量的回收方法的示意图; 其中的附图标记为: 空气压缩机1;氧化分解单元2;催化燃烧单元3;透平机4;常温常压空气5;加压空 气6;氧化尾气7;高温高压尾气8;出口气体9。