技术摘要:

本发明提供了一种松紧装置和车辆,用于旋转紧固件,松紧装置包括:套筒,套筒具有套筒本体和导向调节结构,套筒本体构造有锁紧孔,锁紧孔适于与紧固件配合以旋转紧固件,导向调节结构与套筒本体相连,导向调节结构用于与紧固件配合以使得锁紧孔对准紧固件。本方案提供 全部

背景技术:

钢轨扣件是联结钢轨与轨枕的中间零件,其联结可靠,结构简单,便于拆装,具有 弹性、减振和绝缘等性能。整个钢轨扣件由螺纹道钉、弹条、轨距挡板、挡板座和橡胶垫板等 零件组成。其作用是将钢轨固定在轨枕上,保持轨距并防止钢轨和轨枕的相对移动。 车辆在轨道上行驶过程中,会受到线路不平顺以及自身蛇行运动产生的自激振动 的影响,这些振动响应向上传递到车体,向下则传递到钢轨地基,复杂的轮轨关系对轨道的 影响异常严重,可能会导致扣件松动、断裂失效,轨距变宽,影响扣件的减振性能和车上乘 客的舒适性,严重时会发生列车脱轨的铁路重大安全事故。 为此,相关厂家开发了一些新型机具、设备,用于锁紧螺纹道钉,但总体而言,这些 机具、设备存在自动化程度低、作业效率低,套筒与螺纹道钉之间对准难度大,适应性差等 不足等问题。

技术实现要素:

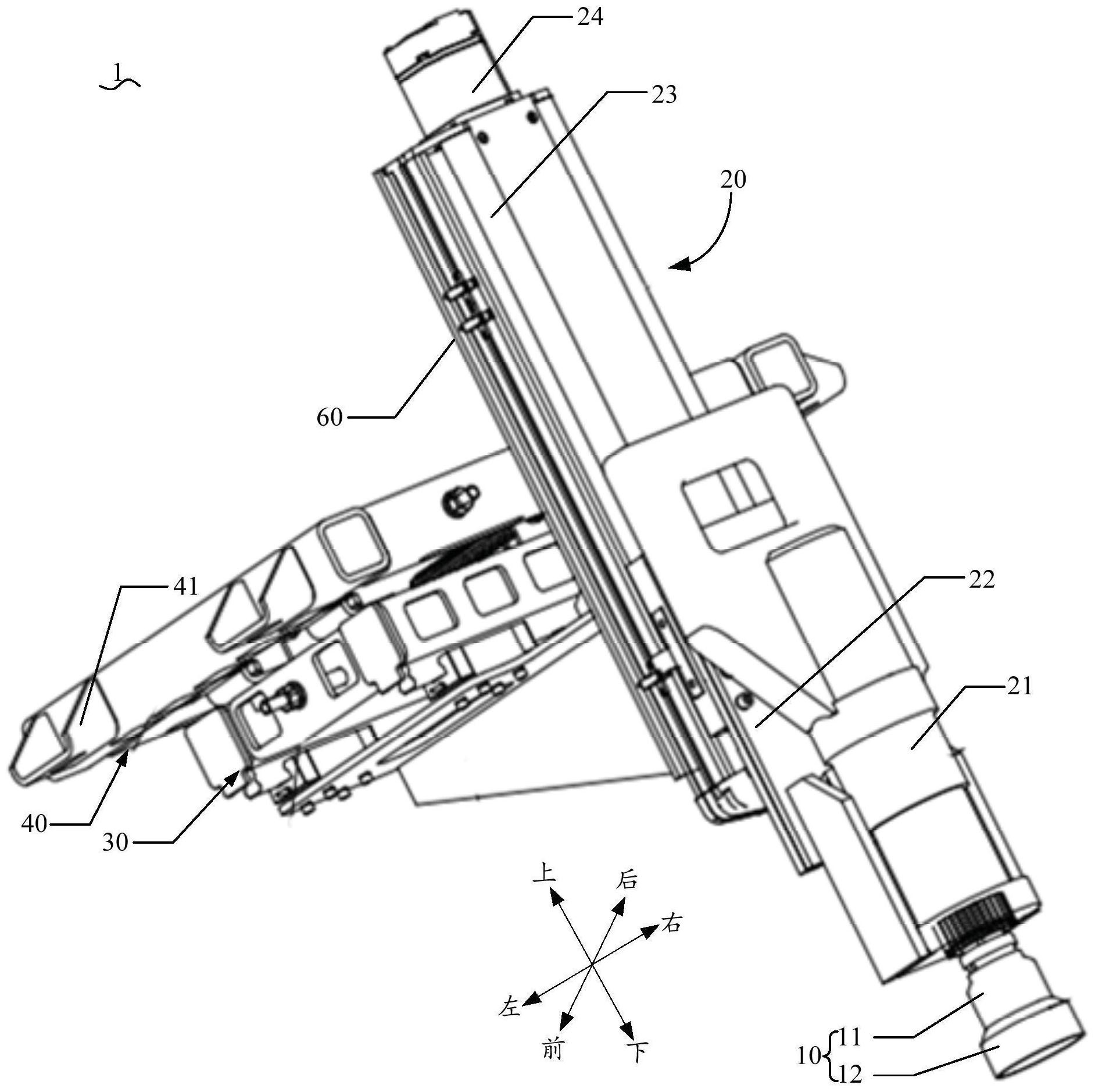

为了解决上述技术问题至少之一,本发明的一个目的在于提供一种松紧装置。 本发明的另一个目的在于提供一种具有上述松紧装置的车辆。 为实现上述目的,本发明第一方面的实施例提供了一种松紧装置,用于旋转紧固 件,包括:套筒,所述套筒具有套筒本体和导向调节结构,所述套筒本体构造有锁紧孔,所述 锁紧孔适于与所述紧固件配合以旋转所述紧固件,所述导向调节结构与所述套筒本体相 连,所述导向调节结构用于与所述紧固件配合以使得所述锁紧孔对准所述紧固件。 本发明上述实施例提供的松紧装置,设置套筒具有套筒本体和导向调节结构,导 向调节结构用于与紧固件配合以使得套筒本体上的锁紧孔对准紧固件,举例地,当套筒受 到向下的力而逐渐向紧固件靠近并接触紧固件时,紧固件与套筒的导向调节结构之间具有 滑动接触力,在滑动接触力的作用下迫使套筒移动直至套筒套住紧固件,这样,利用导向调 节结构接触时紧固件和导向调节结构之间具有相互作用力,实现自动调节套筒的位置,使 得套筒在向下运动的过程中,实现锁紧孔与紧固件之间的自动对准和定位,省去了人工对 准及定位套筒和紧固件的步骤,减少工人工作量,节约成本,降低锁紧孔和紧固件之间对准 难度,提升的作业效率。 另外,本发明提供的上述实施例中的松紧装置还可以具有如下附加技术特征: 上述技术方案中,所述导向调节结构包括导向凹槽,所述导向凹槽具有相对的第 一端、第二端以及衔接所述第一端和所述第二端的内壁面,其中,所述第一端过渡衔接于所 述锁紧孔,所述内壁面自所述第一端至所述第二端逐渐向外延伸。 在本方案中,设置导向凹槽的第一端过渡衔接于锁紧孔,内壁面自第一端至第二 端逐渐向外延伸,这样套筒在靠近紧固件的过程中,紧固件与内壁面之间存在滑动接触力, 4 CN 111576107 A 说 明 书 2/8 页 此接触力使得套筒活动,详细地,此接触力的分力使得套筒相对于紧固件前后和/或左右的 活动,套筒沿导向调节结构的内壁面滑动,直至完全对准并套住紧固件,内壁面对套筒具有 导向的作用,促进锁紧孔和紧固件之间的对准及定位,且有利于提升内壁面和锁紧孔之间 的流畅度,减小锁紧件在内壁面上的阻力,避免紧固件卡滞的情形。 上述技术方案中,所述内壁面包括斜面、弧面、锥面中的一种或多种;和/或所述导 向凹槽呈圆台形,且所述内壁面的锥度的取值范围为30°~60°。 上述任一技术方案中,所述松紧装置还包括:套筒驱动装置,所述套筒驱动装置包 括第一驱动件,所述第一驱动件与所述套筒相连,并用于驱动所述套筒旋转。 在本方案中,通过第一驱动件驱动套筒旋转,一方面实现套筒旋转紧固件,无需手 动转动套筒,操作更省力、方便,实现产品的自动化,另一方面,旋转的套筒与紧固件接触 时,进一步加快套筒的锁紧孔与紧固件之间的定位,提升效率。 上述技术方案中,所述套筒驱动装置还包括:第一滑动配合部,所述第一驱动件 和/或所述套筒设于所述第一滑动配合部;第二滑动配合部,与所述第一滑动配合部滑动连 接;第二驱动件,设于所述第二滑动配合部,所述第二驱动件用于驱动所述第一滑动配合 部,使得所述第一滑动配合部相对于所述第二滑动配合部运动;其中,所述第一滑动配合部 的运动方向沿所述锁紧孔的轴向。 在本方案中,设置第二驱动件驱动第一滑动配合部,使得第一滑动配合部相对于 第二滑动配合部运动,这样通过第二驱动件驱动套筒向紧固件运动,实现产品的自动化,较 现有的手动驱动套筒而言,本方案有效的减少了工人的工作量,节约用人成本。 上述技术方案中,所述的松紧装置还包括:安装载体,所述套筒驱动装置设于所述 安装载体上;导向部,所述导向部和所述安装载体之间滑动配合,且所述导向部配置为对所 述安装载体导向。 在本方案中,设置套筒驱动装置设于安装载体上,这样有利于套筒驱动装置模块 化,简化产品的组装步骤及降低产品的组装难度,且通过导向部对安装套筒导向,进而实现 通过导向部对安装套筒上的套筒导向,有利于提升套筒的位置调节速度,提升套筒对紧固 件之间的对准精度。 上述技术方案中,所述导向部包括:第一导向部,所述第一导向部和所述安装载体 这二者中的一者设有第一滑轨,另一者设有第一滑动部,所述第一滑动部和所述第一滑轨 滑动连接并被所述第一滑轨导向;第二导向部,设有用于与车辆连接的连接部,其中,所述 第一导向部和所述第二导向部这二者中的一者设有第二滑轨,另一者设有第二滑动部,所 述第二滑动部和所述第二滑轨滑动连接并被所述第二滑轨导向。 在本方案中,设置导向部包括第一导向部和第二导向部,通过第一滑轨及第二滑 轨对套筒的活动导向及限位,提升导向调节结构对套筒位置的调节精度,避免套筒受力乱 窜,提升套筒和紧固件之间的对准及定位的精度。 上述技术方案中,所述第一导向部设有第一弹性复位件,所述安装载体相对于所 述第一导向部运动并作用于所述第一弹性复位件,使得所述第一弹性复位件压缩,所述第 一弹性复位件弹性恢复以驱动所述安装载体复位;所述第二导向部设有第二弹性复位件, 所述第一导向部相对于所述第二导向部运动并作用于所述第二弹性复位件,使得所述第二 弹性复位件压缩,所述第二弹性复位件弹性恢复以驱动所述第一导向部复位。 5 CN 111576107 A 说 明 书 3/8 页 在本方案中,通过第一弹性复位件弹性恢复实现安装载体的复位,以及通过第二 弹性复位件弹性恢复实现第一导向部复位,从而实现套筒的复位,这样结构简单、组装方 便,且有利于减小下一次套筒和紧固件之间的位置误差,提升套筒和紧固件之间的对准精 度。 上述技术方案中,所述第一弹性复位件包括第一弹簧和第二弹簧,所述安装载体 设有第一止挡件,所述第一弹簧和所述第二弹簧分别位于所述第一止挡件的两侧并抵靠所 述第一止挡件;所述第二弹性复位件包括第三弹簧和第四弹簧,所述第一导向部设有第二 止挡件,所述第三弹簧和所述第四弹簧分别位于所述第二止挡件的两侧并抵靠所述第二止 挡件。 本发明第二方面的实施例提供了一种车辆,包括:车辆本体;如上述任一技术方案 中所述的松紧装置,所述松紧装置设置于所述车辆本体。 本发明上述实施例提供的车辆,通过设置有上述任一技术方案中所述的松紧装 置,从而具有以上全部有益效果,在此不再赘述。 本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践 了解到。 附图说明 本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得 明显和容易理解,其中: 图1是本发明一个实施例所述松紧装置的立体结构示意图; 图2是本发明一个实施例所述套筒驱动装置的部分结构立体示意图; 图3是本发明一个实施例所述安装载体的立体结构示意图; 图4是本发明一个实施例所述第一导向部在一个视角下的立体结构示意图; 图5是本发明一个实施例所述第一导向部在另一个视角下的立体结构示意图; 图6是本发明一个实施例所述第二导向部的俯视结构示意图; 图7是本发明一个实施例所述套筒的立体结构示意图。 其中,图1至图7中的附图标记与部件名称之间的对应关系为: 1松紧装置,10套筒,11套筒本体,111锁紧孔,12导向调节结构,121导向凹槽,122 内壁面,20套筒驱动装置,21第一驱动件,22第一滑动配合部,221滑块,23第二滑动配合部, 24第二驱动件,30第一导向部,31第一滑轨,32第二滑动部,33第一弹性复位件,331第一弹 簧,332第二弹簧,34第二止挡件,35第一导杆,36第一框体,361第一横梁,362第一纵梁,40 第二导向部,41连接部,42第二滑轨,43第二弹性复位件,431第三弹簧,432第四弹簧,44第 二导杆,45第二框体,451第二横梁,452第二纵梁,50减重孔,60安装载体,601第一安装板, 602第二安装板,603加强板,61第一滑动部,62第一止挡件。