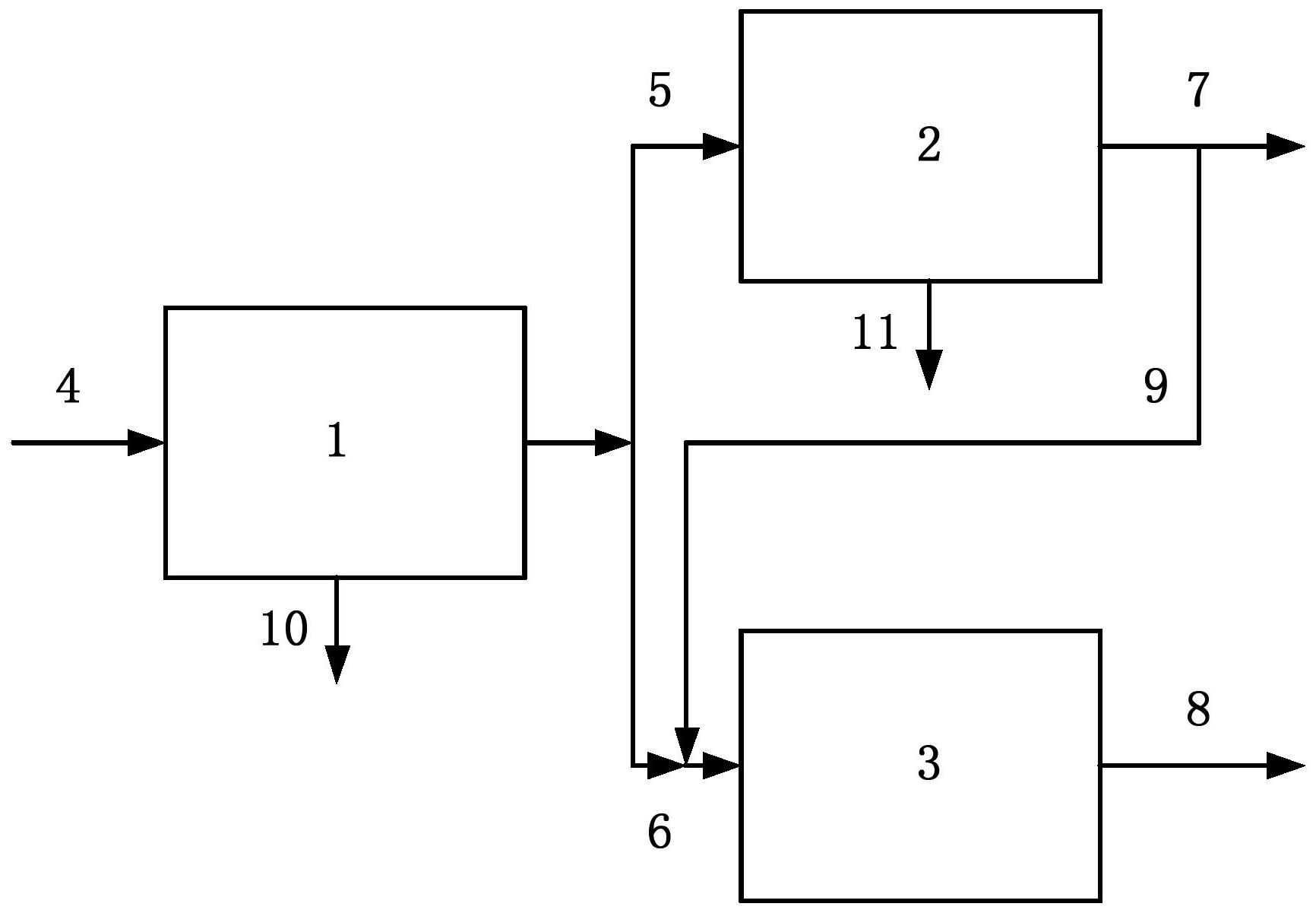

技术摘要:

一种多级油浆过滤系统和油浆过滤方法,所述多级油浆过滤系统包括一级过滤单元、二级过滤单元、三级过滤单元;所述一级过滤单元中设置具有柔性过滤材质I的无针孔滤袋的第一过滤器,所述二级过滤单元中设置具有驱动机构的自动反冲洗的过滤装置;所述三级过滤单元中设置具 全部

背景技术:

催化裂化是重油轻质化生产汽柴油的重要工艺技术,是目前炼油领域最重要并且 应用最广的技术之一,但是催化裂化会副产油浆,特别是目前催化裂化多采用加氢后的渣 油或掺炼渣油的蜡油作为原料,油浆收率较高,一般为5%左右,收率高者甚至达到8%。油 浆富含多环芳烃,多环芳烃本可以作为生产船燃或碳黑、碳纤维等的原料,但由于油浆中含 有1~6g/L左右的催化裂化催化剂颗粒物,无法达到生产船燃或碳黑、碳纤维等的原料指标 要求,因此目前利用价值较低。 为了提高油浆利用价值,必须首先脱除油浆中的固体颗粒物。脱除固体颗粒物的 方法有多种,如沉降、絮凝、离心等方法,但这些方法脱除效率太低。过滤是脱除油浆中固体 颗粒物较好的方法,但围绕提高过滤精度,很多采用多级过滤方法。 CN102002385A公开了一种从催化裂化油浆中分离残余物的装置和方法,其中包含 至少两个过滤器组,每个过滤器组由预过滤器和精过滤器组成,预过滤器为锲形金属缠绕 丝滤芯,过滤精度2~10微米,精过滤器为不对称金属粉末烧结滤芯,精度为0.2~1.0微米。 CN103865571A描述了重油脱除固体颗粒物的方法,过滤系统包含至少一个预过滤 器,至少两个精过滤器,精过滤器滤芯精度优于预过滤器精度,预过滤器与精过滤器串联。 新鲜的或反冲洗后的精过滤器重新形成滤饼的方法为采用预过滤器过滤后的滤液在精过 滤器上形成滤饼,而不让原始待过滤液体直接在精过滤器上形成滤饼。 现有技术普遍采用精度不同的低精度预过滤器与高精度精过滤器组成的过滤器 组进行过滤,制作复杂,且精过滤器费用较高。

技术实现要素:

本发明的目的是提供一种多级油浆过滤系统,及其油浆过滤方法,以克服现有技 术中油浆过滤过程复杂、运行周期短和成本高等问题。 本发明提供的多级油浆过滤系统,包括一级过滤单元,以及二级过滤单元和/或三 级过滤单元; 所述一级过滤单元中设置至少一个第一过滤器,以及分别与每个过滤器连通的油 浆入口管线、滤后油出口管线、滤渣排出管线,在第一过滤器中设置柔性过滤材质I的无针 孔滤袋,所述柔性过滤材质I选自聚丙烯、聚乙烯、锦纶、涤纶、聚苯硫醚、聚酰亚胺、聚四氟 乙烯、芳纶、聚氨酯、玻纤中的一种或几种,或上述任意两种以上复合而成的材质;柔性过滤 材质I的克重为520~660g/m2; 所述二级过滤单元中设置具有驱动机构的自动反冲洗的过滤装置; 所述三级过滤单元中设置至少一个第二过滤器,在第二过滤器中设置柔性过滤材 质II的无针孔滤袋,所述柔性过滤材质II选自聚丙烯、聚乙烯、锦纶、涤纶、聚苯硫醚、聚酰 4 CN 111589223 A 说 明 书 2/11 页 亚胺、聚四氟乙烯、芳纶、聚氨酯、玻纤、维纶中的一种或几种,或上述任意两种以上复合而 成的材质; 一级过滤单元过滤材质的过滤精度为2~15微米,二级过滤单元过滤材质的过滤 精度小于一级过滤单元过滤材质的过滤精度,三级过滤单元过滤材质的过滤精度小于一级 过滤单元过滤材质的过滤精度; 一级过滤单元的滤后油出口管线分别与二级过滤单元的入口管线和三级过滤单 元的入口管线连通。 在本发明中,过滤精度的数值越小,表明能过滤拦截的固体颗粒越小。 本发明提供的多级油浆过滤系统,所述包括一级过滤单元,以及二级过滤单元和/ 或三级过滤单元,是指有多种实施方式。 在其中一种实施方式中,本发明的多级油浆过滤系统设置一级过滤单元和二级过 滤单元,一级过滤单元的滤后油出口管线与二级过滤单元的入口管线连通。 在另一种实施方式中,本发明的多级油浆过滤系统设置一级过滤单元和三级过滤 单元,一级过滤单元的滤后油出口管线与三级过滤单元的入口管线连通。 在第三种实施方式中,本发明的多级油浆过滤系统设置一级过滤单元、二级过滤 单元和三级过滤单元。一级过滤单元的滤后油出口管线分别与二级过滤单元和三级过滤单 元的入口管线连通,二级过滤单元的滤后油出口管线与三级过滤单元的入口管线连通。 为了达到更好的油浆过滤效果,以及延长过滤系统使用时间,本发明中优选所述 柔性过滤材质I至少设置脱固层和基布层,所述脱固层的孔隙率为85%~98%,所述的基布 层的孔隙率为30%~40%;柔性过滤材质I的经向断裂强力850N/5cm~2400N/5cm,纬向断 裂强力1200N/5cm~2600N/5cm,厚度为1.8~2.9mm。 在优选的情况下,所述的基布层为聚四氟乙烯和/或聚苯硫醚。即基布层为单独聚 四氟乙烯材质,或者单独聚苯硫醚材质,或者这两种材质混合纤维加工而成。 在本发明其中一种优选的实施方式中,所述的基布层为聚四氟乙烯长丝纤维加工 而成。 为了达到更好的油浆过滤效果,本发明优选所述脱固层为具有三维空隙结构聚四 氟乙烯。 本发明在第一过滤器中采用了柔性过滤材质I的无针孔滤袋,优选的柔性过滤材 质I具有很强的化学稳定性、良好的耐磨性及耐疲劳性质,具有对颗粒物拦截性强、过滤精 度高、材料强度好的特点。 本发明所采用的柔性过滤材质I至少设置脱固层和基布层,但不限于此,可以在此 基础上进行变化和衍生。 在本发明其中一种优选的实施方式中,所述柔性过滤材质I在上述脱固层和基布 层的基础上,增加了一层。即所述柔性过滤材质I至少为3层,分别为脱固层、基布层和里层, 所述里层为在基布层上针刺或水刺细度为1~3D的纤维。所述的纤维为选自聚丙烯、聚乙 烯、锦纶、涤纶、聚苯硫醚、聚酰亚胺、聚四氟乙烯、芳纶、聚氨酯、玻纤中的一种或几种;优选 为选自聚酰亚胺、聚四氟乙烯、聚苯硫醚、玻纤中的一种或几种。优选在里层加入强度高的 纤维,能进一步提高柔性过滤材质I的强度,并且减少在长时间连续载荷作用下柔性过滤材 质I发生的塑性变形。在本发明中,当柔性过滤材质I至少为脱固层、基布层和里层时,所述 5 CN 111589223 A 说 明 书 3/11 页 的脱固层和基布层的材质和具体参数与前述的脱固层和基布层的材质和具体参数一致。 在本发明其中一种优选的实施方式中,所述柔性过滤材质I在上述脱固层和基布 层的基础上,增加了两层。即所述柔性过滤材质I至少为4层,分别为脱固层、精度层、基布层 和里层,所述精度层为在基布层上针刺或水刺细度0.2~0.3D的超细纤维,所述里层为在基 布层上针刺或水刺细度为1~3D的纤维。所述精度层的超细纤维为选自聚丙烯、聚乙烯、锦 纶、涤纶、聚苯硫醚、聚酰亚胺、聚四氟乙烯、芳纶、聚氨酯、玻纤中的一种或几种;优选为选 自聚酰亚胺、聚四氟乙烯、聚苯硫醚、玻纤中的一种或几种。所述里层的纤维为选自聚丙烯、 聚乙烯、锦纶、涤纶、聚苯硫醚、聚酰亚胺、聚四氟乙烯、芳纶、聚氨酯、玻纤中的一种或几种; 优选为选自聚酰亚胺、聚四氟乙烯、聚苯硫醚、玻纤中的一种或几种。 优选在所述的精度层加入细度更小的纤维,由于这些超细纤维间相互作用,形成 立体三维结构,可进一步提高柔性过滤材质I的过滤效率及过滤精度。另一方面,扩大了表 面接触面积及表面张力,使得脱固层与精度层粘贴得更牢固,避免脱落,从而进一步延长了 第一过滤器的使用周期。在本发明中,当柔性过滤材质I至少为脱固层、精度层、基布层和里 层时,所述的脱固层和基布层的材质和具体参数与前述的脱固层和基布层的材质和具体参 数一致。 在优选的情况下,所述柔性过滤材质I的无针孔滤袋采用缝合工艺制备,其缝合孔 隙用酸性密封胶材料进行密封。 在优选的情况下,第一过滤器的下部设置油浆入口,第一过滤器的上部设置滤后 油出口,第一过滤器的底部设置滤渣出口,第一过滤器设置吹扫介质入口。进一步优选,在 第一过滤器的顶部和/或第一过滤器的上部设置吹扫介质入口。 在优选的情况下,一级过滤单元中包括吹扫介质缓冲罐,吹扫介质缓冲罐的出口 与第一过滤器吹扫介质入口连通。 在本发明中,所述一级过滤单元中可设置一个第一过滤器,也可以设置两个以上 的第一过滤器。当设置多个第一过滤器时,本发明不限制任何连接方式。多个第一过滤器可 以设置并联形式也可以设置串联形式,或者切换使用,或者并联和串联同时使用的形式。当 设置多个第一过滤器时,可以采用多个过滤精度一致的第一过滤器,也可以采用多个过滤 精度不一致的第一过滤器。 在本发明中,所述二级过滤单元中设置具有驱动机构的自动反冲洗的过滤装置; 优选所述过滤装置包括圆筒状壳体、圆筒状滤网、卸渣机构、冲洗油入口、滤渣出口,所述卸 渣机构设置在圆筒状滤网的内侧并与驱动机构连接。所述的过滤装置能够通过监控压差, 自动进行滤网的反冲洗。启动反冲洗时,通过电机驱动位于滤网内侧的卸渣机构进行旋转, 旋转着的卸渣机构内部通过管线连通外部低压罐,冲洗油通过卸渣机构与滤网局部接触部 位进入到卸渣机构的低压区,利用冲洗油对滤网进行反冲洗。由于卸渣机构是旋转着的,每 旋转一圈即完成对全滤网的反冲洗再生。 在本发明中,二级过滤单元滤网的过滤材质本身没有任何限定。二级过滤单元过 滤材质的过滤精度小于一级过滤单元过滤材质的过滤精度,优选二级过滤单元过滤材质的 过滤精度为1~7微米,进一步优选为1~5微米。 在优选的情况下,二级过滤单元过滤装置的过滤面积为第一过滤器过滤面积的1/ 20~1/10倍。 6 CN 111589223 A 说 明 书 4/11 页 在本发明中,所述三级过滤单元中设置至少一个第二过滤器,在第二过滤器中设 置柔性过滤材质II的无针孔滤袋,所述柔性过滤材质II选自聚丙烯、聚乙烯、锦纶、涤纶、聚 苯硫醚、聚酰亚胺、聚四氟乙烯、芳纶、聚氨酯、玻纤、维纶中的一种或几种,或上述任意两种 以上复合而成的材质。 优选柔性过滤材质II的孔隙率为85%~98%,克重为300~1000g/m2。 进一步优选,所述柔性过滤材质II的厚度为0.5~3.0mm,经向断裂强力为1000N/ 5cm~9000N/5cm,纬向断裂强力为1000N/5cm~11000N/5cm。 在本发明中,三级过滤单元过滤材质的过滤精度小于一级过滤单元过滤材质的过 滤精度,优选,三级过滤单元过滤材质的过滤精度为0.2~1.0微米。 在优选的情况下,第二过滤器的过滤面积大于第一过滤器的过滤面积;进一步优 选,第二过滤器的过滤面积为第一过滤器过滤面积的1.5~20倍。 本发明提供的油浆过滤系统,采用了多级的过滤单元,在一级过滤单元的第一过 滤器中采用了柔性过滤材质I的无针孔滤袋,优选的柔性过滤材质I具有对颗粒物拦截性 强、过滤精度高、材料强度好的特点。由于采用了柔性过滤材质,克服了硬质过滤材质易被 细小固体颗粒物卡住的缺点,提高了过滤效率并延长了整体油浆过滤系统的运行周期。在 一级单元的下游设置二级过滤单元和/或三级过滤单元中,进一步提高了过滤系统整体的 过滤精度。此外,本发明提供的油浆过滤系统,具有卸渣方便,反吹扫效果好,以及过滤材质 的再生性能好的特点。 本发明还提供一种油浆过滤方法,采用上述任一油浆过滤系统,包括: 油浆通过与一级过滤单元连通的油浆入口管线进入具有柔性过滤材质I的无针孔 滤袋的第一过滤器中进行过滤,滤后油从滤后油出口管线抽出,进入二级过滤单元和/或三 级过滤单元进行再次过滤; 所述二级过滤单元中设置具有驱动机构的自动反冲洗的过滤装置; 所述三级过滤单元中设置至少一个具有柔性过滤材质II的无针孔滤袋的第二过 滤器; 所述油浆为带有颗粒物杂质的液体烃。 在优选的情况下,第一过滤器中过滤温度为30~250℃,优选为50~240℃,更优选 为60~180℃。 在优选的情况下,第一过滤器使用中的压差为0.01~0.5MPa。 在柔性过滤材质I上面形成的滤饼有助于进一步提高过滤分离效率,在形成滤饼 后所能实现的过滤精度优于柔性过滤材质I本身精度。本发明优选采用监控压差以控制滤 饼厚度的过滤方法。 在本发明其中一种优选的实施方式中,将使用后的第一过滤器用吹扫介质进行反 吹扫。 在优选的情况下,所述的吹扫介质为惰性气体和/或冲洗油。所述的惰性气体为对 过滤体系中的油浆和颗粒物都不产生反应的气体,优选为氮气。在一些情况下,也可选择为 燃料气。所述的冲洗油优选为滤后油,可以是过滤系统自身所得的滤后油。 当油浆过滤系统的一级过滤单元中设置一个第一过滤器时,优选采用过滤模式和 吹扫模式交替进行的方式进行操作。 7 CN 111589223 A 说 明 书 5/11 页 当油浆过滤系统的一级过滤单元设置多个第一过滤器时,优选采用在线第一过滤 器和备用第一过滤器轮流切换的方式进行操作。当在线第一过滤器的压差达到或高于压差 设定值时,可以将备用的第一过滤器切入过滤系统,并将在线第一过滤器切出过滤系统,对 其进行反吹扫和卸渣。以液体混合物排出的滤渣具有良好的流动性,可以根据工艺的需求 直接排放到过滤系统外,或回到工艺中重复使用;也可以在第一过滤器对滤饼稳定、干燥, 并直接以完全固体化的滤渣形式排出过滤系统。 在本发明中,油浆过滤系统的三级过滤单元中设置一个或多个第二过滤器,优选 第二过滤器中过滤温度为30~250℃,更优选为60~180℃。 在优选的情况下,第二过滤器不进行反吹扫或反冲洗。第二过滤器采用内进外出 的过滤模式,将杂质完全置于第二过滤器内部。 与现有技术相比,本发明提供的多级油浆过滤系统和过滤方法,能实现对高浓度 含胶质黏性催化剂物料的长期稳定运行,解决了过滤材质易被高黏性胶质杂质堵塞、再生 效率差和去除效率低的问题。并且卸渣方式灵活,有效解决了催化剂有机物料对环境造成 污染的问题。 附图说明 图1是本发明提供的多级油浆过滤系统的结构示意图。 图2是本发明提供的一级过滤单元的其中一个实施方式的示意图。 图3是本发明提供的一级过滤单元的另一个实施方式的示意图。