技术摘要:

本发明涉及整体式称重单块及其制造方法,具体涉及一种称重单块,它在纵向、与纵向正交的横向以及与这两个方向正交的高度方向上延伸,其中,该称重单块包括:用于支承导杆或杠杆的固定座,两个导杆,其中,两个导杆均在纵向上从第一端部延伸到与第一端部对置的第二端部 全部

背景技术:

现有技术公开了用于称重传感器的整体式称重单块(单块)。它们包括一个或多个 导杆和杠杆机构的与导杆连接成一体的其它部件,例如平行导杆、承重部和被称为固定座 的部段。固定座此时指如下称重单块区域,其在工作中基本保持固定不动并且用于形成杠 杆的支承部位或重心。固定座也承载电磁式力补偿部件(大多是永磁铁)或者位置探测器。 整体式构型尤其避免了热应力且因称重单块单独部件的组装省掉了可能有的加 工成本。但这种称重单块的加工无法任意而为,因为这些单独部件可能在第一方向上前后 布置且须通过垂直于该方向的相应切口(底切)被相互分开。从单块中去除材料因此只能在 另一个部件不阻碍刀具接近的地方或方向上进行。此外,未被去除的但在功能上多余的材 料赋予单块不必要的重量,并且底切(Hinterschneidung)制造是费用高昂的。 单块结构的制造在现有技术中被局限于加工三维物体,比如通过铣削、腐蚀或钻 削从中有目的地去除材料。余留材料区形成单块的相互连接的单独元件。因为材料去除无 法在单块内的任何位置进行,故用于形成单独元件尤其用于获得所需刚性的设计余地在重 量尽可能轻的条件下也是有限的。

技术实现要素:

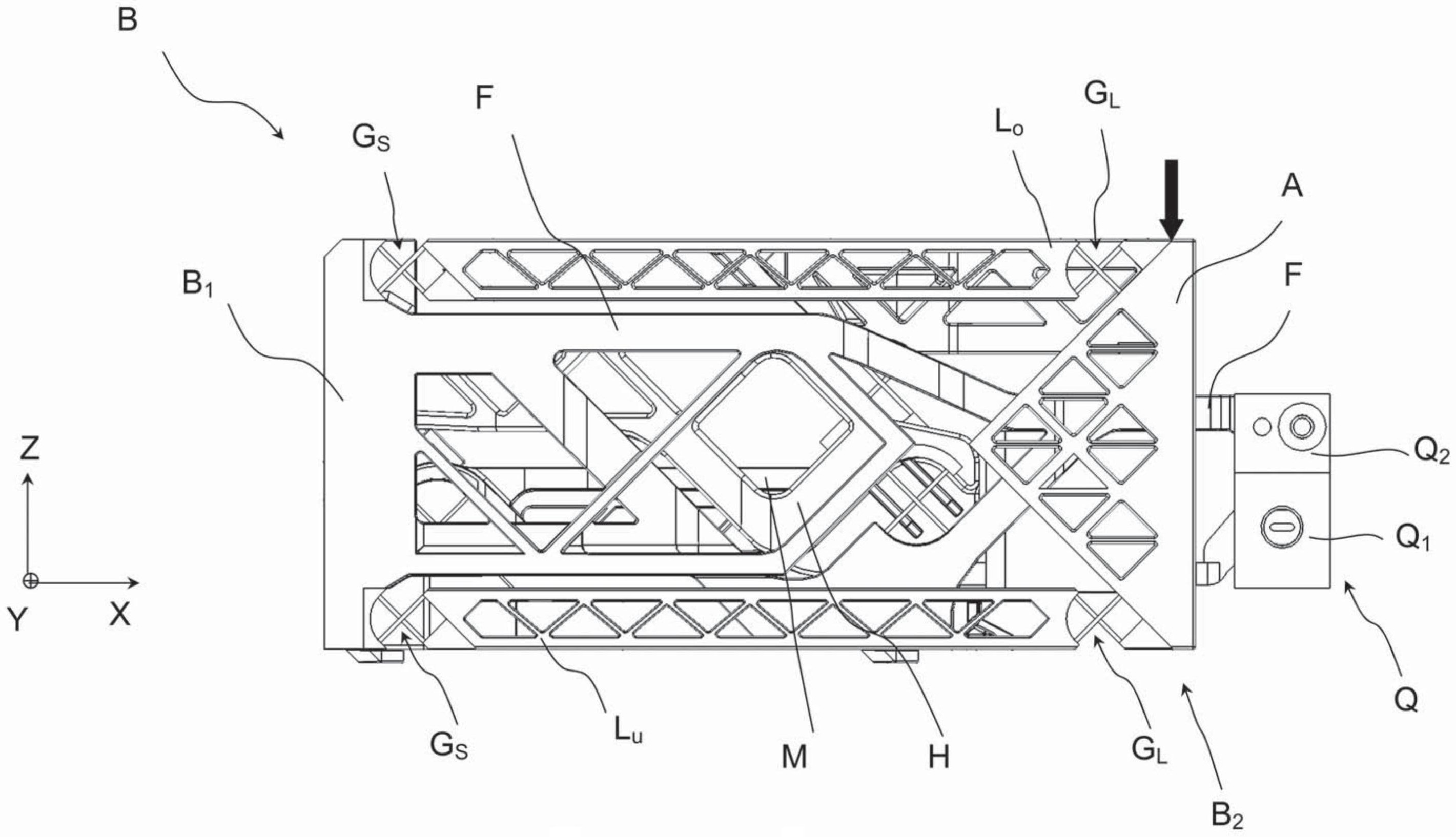

本发明的任务因此是提供一种单块和及其制造方法,借此能克服所述缺点。该任 务通过根据权利要求1的称重单块和根据权利要求24的方法完成。 本发明基于以下认识,能够按照也称为3D打印的增材制造原理来制造很轻的单 块。在此,在一个方向例如纵向X上先后重叠施加材料薄层并将其相互连接,以由此逐步形 成一个立体物体。不同于迄今已知的、在此通过从实心材料中去除材料来制造单块的现有 技术中的情况,在这里,单块连同其部件通过増材来逐层构成。申请人在研究中出乎意料地 确定了也可以在3D打印制造的单块中达到对在单块制造时处于微米级的尺寸精度的严格 要求。恰好针对在常见的单块中通常通过并排紧邻的平行孔产生的薄壁部或铰链的形成, 在3D打印中的加工精度不高的偏见可被驳斥。将3D打印用在单块的特殊应用中带来许多显 著优点: -在已知的单块中,就功能而言多余的材料只能有条件地被去除,因为称重单块的 某些部件妨碍刀具接近或使刀具接近变得困难。相应地,称重单块比所需程度更重。此外, 较厚材料区在环境温度变化时比较薄材料区热得更慢或冷得更慢,结果,在达到稳定工作 条件之前逝去了不必要的时间。根据本发明制造的单块只在就功能而言所需要的部位具有 材料,因而总重量被减至最轻。单块的各部件设计成桁架杆系形式或至多设计成具有尽量 小的单独横截面还减小了温度变化时的灵敏度。 -迄今需要用刀具(尤其是铣刀)从不同侧面加工坯块以去除材料且尤其能在称重 5 CN 111579045 A 说 明 书 2/11 页 单块内自实心体铣制出各部件。本发明可省掉这种复杂的加工。 -通常,无法在单块无底切的情况下制造出比较复杂的称重单块(如具有超过一个 的杠杆)。为此,块内材料必须在第一方向和随后在与之垂直的第二方向上被去除。为了在 两种情况下能用刀具够到加工位置,通常需要在称重单块的其它部件尤其是平行导杆中有 加工开口,加工开口削弱了其强度。而在3D打印中,可以通过未形成材料层的区域形成底 切。在此,不需要刀具进给以去除材料。 -因为加工精度高,故可借助3D打印挨得很近地形成单块的几个部件,从而所表现 出的空隙可小于主要用传统刀具可形成的空隙。虽然也公开了腐蚀被用于在单块中制造薄 壁部,但切口为此必须穿过整个块,这明显限制了结构自由度。 -可以如此制造称重单块的几个部件,即,它们相互穿过或共用称重单块体积的一 部分。这尤其是可行的,因为所述部件被设计成具有缺口或桁架杆系,在这里,一个桁架杆 系的部段可在其它桁架杆系的部段内制成。在现有技术中,并未针对单块公开了在有多个 底切时出现的该技术。 本发明的称重单块在纵向X、与之正交的横向Y和又与这两个方向正交的高度方向 Z上延伸。称重单块在第一块端包括固定座部段,它尤其设置用于支承导杆或杠杆。力补偿 系统的几个部分也可被固定在该固定座上。另外,该称重单块具有两个导杆,导杆在纵向X 上延伸且分别以其第一端通过支承铰链连接至该固定座。在与第一端相对的其第二端,两 个导杆作用于同一个承重部,该承重部借助导杆在高度方向Z上相对于该固定座被平行引 导。该承重部用于承受在高度方向Z上传入的重力。这种系统(在最简单形式中没有“变力杠 杆”)被称为直接承载系统,在这里,由重力造成的承重部的运动通过由力补偿系统产生的 反作用力而被补偿。例如,作为力补偿系统的一部分的线圈于是可被直接布置在承重部上。 这种不具有杠杆的系统已经在3D打印中允许形成其尽量轻的部件。另外,例如固 定座可以穿过该导杆,该固定座须被设计用于容纳属于力补偿系统的磁铁,直到承重部上 的线圈区域。固定座和导杆因此能够部分相互嵌套地构成,在这里,该导杆的各条棒、斜撑 或其它材料区只需具有距固定座的条棒、斜撑或其它材料区的最短距离。 该称重单块的一个优选实施方式包括至少一个第一杠杆,第一杠杆(优选在纵向X 上)在第一端部和第二端部之间延伸(该杠杆沿之形成用于改变力的杠杆臂的延伸方向也 可被称为主延伸方向)。在第一端部,该杠杆通过接合件连接至承重部以保证力从承重部传 入该杠杆。该接合件包括至少一个负载铰链,从而接合件的一个部段可相对于该杠杆或承 重部绕由负载铰链构成的转动轴转动。也在第一端部,第一杠杆还通过支承铰链被连接至 固定座,在这里,该支承铰链也形成一个转动轴。可以很好地借助3D打印来制造具有至少一 个杠杆的设计,因为在这里完全体现出上述优点。 术语“支承铰链”表示如下铰链:其将该单块的活动件尤其是杠杆或导杆连接至固 定座或支承在固定座上。导杆铰链应该是指:导杆借此连接至承重部的铰链。通过负载铰 链,称重单块的两个活动部段相互连接。尤其是该承重部通过一个或多个负载铰链连接至 杠杆的一端,且杠杆的相互连接也通过负载铰链进行。负载铰链一般是接合件的一部分。所 有铰链分别形成一个转动轴,通过铰链相连的两个部段可以绕该转动轴彼此相对转动。 本发明的一个尤其优选的实施方式规定,负载铰链被设计成十字弹性铰链。在此, 要相互铰接的两个部段通过至少两个材料连条相连,材料连条在转动轴区域内最好不相互 6 CN 111579045 A 说 明 书 3/11 页 接触,其中一个材料连条在沿转动轴的投影中与其它材料连条形成一个角度(α≠00°)。不 同于在所谓薄壁部铰链时中的情况,在这里,通过两个在轴线方向上前后相继的相互交叉 的材料连条产生该转动轴。交叉角度优选在45°<α<135°范围内,最优选是正好90°。 因为材料连条在轴线方向上前后相继,故无法在其转动轴方向上无底切地制成十 字弹性铰链。同时,交叉的材料连条具有横向于转动轴的水平伸展尺寸或竖向伸展尺寸, 即,铰链横向于转动轴占用一定空间。用以在一个杠杆端部将力传入杠杆的负载铰链适当 地在杠杆纵向上很靠近支承杠杆的支承铰链布置,以便由此能获得短的杠杆臂或足够大的 杠杆传动比,且两个铰链的转动轴此时平行延伸。但将负载铰链设计成十字弹性铰链阻碍 了紧邻的支承铰链的形成,只要这两个铰链以常见方式即通过从单块中去除材料来制造。 即,铰链在那里大多通过在转动轴上的孔构成,孔直径决定了距相邻的另一铰链的最短间 距。通过这种方式产生的十字弹性铰链只能在两个铰链在轴线方向上相互错开地前后就位 时,以距另一铰链的较小轴距离形成。但其中一个铰链的孔接着穿过另一个铰链的结构空 间,这只能通过复杂的底切来防止。而本发明的称重单块的增材构建容许以相互微小间距 来形成支承铰链和负载铰链,同时可将十字弹性铰链的优点用于负载铰链。尤其当该杠杆 的支承铰链(其设置在与负载铰链相同的杆端部处)也被设计成前述类型的十字弹性铰链 之时,这起到特别有利的作用。两个铰链在此在沿其(相互平行延伸的)转动轴看时是前后 相继的,并且其横向于各转动轴的伸展尺寸于是大于限定杠杆臂长度的转动轴间距。至少 在经济上且或许还在技术上无法利用常规制造方法获得这样的布置,因为存在底切和加工 所需要的铰链周围的无材料区。而在3D打印中,铰链可以通过上述方式来形成和定位,而为 此无需复杂加工过程。 根据本发明的一个有利实施方式,用于在两个杠杆之间或在一个杠杆与承重部之 间传递力的接合件具有至少一个、优选两个前述类型的十字弹性铰链,它们通过传递杠杆 力的材料连条相互分隔开。根据各自铰链的横向于其转动轴的伸展尺寸,铰链可以在沿其 平行的转动轴看时错开地前后布置或侧向并排/重叠布置。3D打印也允许在一个接合件上 彼此紧邻地布置一个或两个十字弹性铰链(带有其所属的底切),其中,将接合件设计成具 有至少一个十字弹性铰链也与以下情况无关地带来优点,即,不同于借助薄壁部地限定出 一个转动轴并且这种特殊构型恰好设置在负载铰链上(本发明的接合件设计不一定结合本 发明的称重单块并且也与之无关地带来最好也可单独保护的所述优点)。 本发明的另一个有利实施方式规定,布置在导杆上的支承铰链或导杆铰链的转动 轴位于一个平行四边形的角部。于是,导杆以上导杆和下导杆的形式在Z方向上重叠,并且 与之垂直地在纵向X上在所述承重部和固定座之间延伸(也可以想到其它的空间布置)。所 述布置有利地允许该固定座在导杆之间延伸以便能由此形成其它的支承部位。 本发明的另一个有利实施方式规定,至少一个与一杠杆相连的负载铰链或支承铰 链在其转动轴方向上看,在一侧、优选在两侧被该杠杆的一个材料部段包围。该杠杆于是也 在铰链侧旁(例如在横向Y上看)延伸并可以在那里具有足以用于获得其期望刚性的Z尺寸。 将一个铰链布置在与该铰链相连的杠杆的侧旁带来结构优点。称重单块的要通过铰链相连 的两个元件可以在转动轴方向上至少部分或完全前后布置,从而在此区域内这两个元件连 同安置在其间的铰链的总体高度表现为小于单独元件和铰链的结构高度之和。一个例如要 绕Y轴线转动的杠杆可通过支承铰链支承在该固定座上,固定座在Y方向上基本位于该杆之 7 CN 111579045 A 说 明 书 4/11 页 前或之后。在现有技术中,该杠杆总是在X方向或Z方向上有间距地在转动轴旁经过,这是因 为本发明的设计需要(优选狭窄的)底切,而这些底切几乎无法切削加工制造。 本发明的另一个有利实施方式规定,至少两个作用于同一杠杆的铰链在其彼此间 隔的转动轴的方向上如此前后相继,即,垂直于其转动轴构成的铰链横截面在沿转动轴方 向的投影中重叠。之前已针对具有相邻的支承铰链的负载铰链所述的优点在采用十字弹性 铰链时可在本发明的3D打印情况下也套用到横向于其转动轴具有一定的侧向伸展尺寸的 其它铰链形状。由此可做到将两个与同一杠杆相连但其转动轴未对齐的铰链的在一个方向 (X,Y,Z)上存在的转动轴间距设计成小于至少其中一个铰链在该方向上的伸展尺寸,从而 可在狭小空间内实现杠杆铰接。如果在这里一般涉及到各种不同铰链的组合,即比如一个 支承铰链与一个负载铰链组合或者一个负载铰链与一个导杆铰链组合,则一般会出现各转 动轴相互间隔开,即未对齐。 根据本发明,一个铰链的转动轴也可运动穿过由该铰链引导的元件的事实容许另 一个有利实施方式,据此,至少一个杠杆具有窝槽用于容纳一个与该杠杆相连的铰链。该窝 槽因此至少在一侧包围该铰链并保护它以免受不希望的作用或脏污。几乎无法用常见的切 削方法制造由一个杠杆形成的窝槽连同安置在其中的呈整体构造形式的可转动地连接该 杠杆的铰链的布置。 除了节省地方地相对于杠杆布置铰链(转动轴又可以延伸经过杠杆)外,窝槽元件 可担负起多个功能。窝槽在此包括至少一个壁部,第一支承部在第一侧从该壁部突出以连 接至铰链,例如做法是一个十字弹性铰链的两个交叉连条作用于那里。在壁部的另一侧,另 一个支承部可以突出以便接合另一个铰链的元件。例如可以想到如下情况,在横向Y上看, 在一个杠杆的窝槽壁的一侧形成一个支承铰链,它将该杠杆支承在固定座上。窝槽壁于是 大致沿X-Z平面延伸。支承铰链在杠杆侧(例如从下方)作用于该支承部,其在横向Y上从窝 槽壁的上方区域侧向突出。铰链此时基本在侧向上在窝槽壁旁或沿窝槽壁延伸,并且其转 动轴在横向Y上延伸。 在窝槽壁的另一侧,沿径向与第一支承部完全对置地,另一个支承部在横向Y上从 壁的下方区域突出(与支承部相反地在另一侧),该另一个支承部应形成接合件的下作用 点。该接合件为此具有要与另一支承部连接的负载铰链,其从该支承部起在该侧的窝槽壁 处向上延伸,其转动轴又在横向Y上延伸。于是,在窝槽壁两侧分设有一个铰链,铰链分别作 用于“向窝槽壁的不同侧突出”的支承部。因此,这两个支承部与窝槽壁一起形成大致“Z”形 的、具有相互正交延伸的部段的横截面。 两个铰链的转动轴可通过这种方式并排挨得很近,以产生很大的杠杆传动比,同 时该杠杆例如因窝槽壁高度而可形成对绕Y轴线的弯曲力矩的高抗弯刚性。两个铰链在Y方 向上看位于窝槽壁之前或之后,优选距窝槽壁有小的Y距离,并且每个铰链的横向于其转动 轴的各侧向伸展尺寸可以不限制各自另一铰链的设计,这不同于借助已知的现有技术切削 方法。 根据本发明的另一个有利实施方式,设有至少另一杠杆,其基本上具有与第一杠 杆一样的目的,用于通过两个杠杆的前后串接获得比仅使用一个杠杆更高的针对通过承重 部所传入的重力的传动比。超过两个的杠杆也可以为此前后串接,在这里,中间支承的杠杆 也能以不变的程度传递所述力。 8 CN 111579045 A 说 明 书 5/11 页 另一杠杆在第一端部和第二端部之间延伸,在这里,该延伸方向可以对应于纵向X 或第一杠杆的延伸方向。但是,根据本发明的单块以3D打印方式的设计允许多个相互连接 的杠杆的延伸方向被选择为不同。因此,第一杠杆可以在纵向X上延伸,而与之连接的另一 杠杆可以相对于其倾斜地或正交地延伸,例如在横向Y或高度方向Z上。于是,将杠杆相互连 接的接合件具有两个铰链,其转动轴不再平行延伸。因此,多个前后串接的杠杆就像与之连 接的铰链的转动轴那样在空间中任意延伸,从而两个铰链的尤其是两个支承铰链的转动轴 不再相互平行延伸,而是(假想平移至相交)包夹出一个角度(β≠0)(而在迄今已知的用于 整体式称重单块的制造方法中,出于加工理由常见的是相互平行地设计所有杠杆的转动 轴,因为相互横向延伸的转动轴尤其在多个相连的杠杆情况下在技术上或经济上是无法制 造的)。这允许沿不同的空间方向获得大的传动比,从而可以根据要求尽量最佳地减小称重 单块在X方向、Y方向或Z方向上的伸展尺寸。 另一杠杆在其第一端部通过具有负载铰链的接合件连接至第一杠杆的第二端部, 并且还通过支承铰链连接至该固定座。在其第二端部,另一杠杆或是能与又一个其它杠杆 相连,或是能搭载力补偿系统的一个部件,其于是作为“最后”杠杆。 如果第二杠杆基本上沿着与和它相连的第一杠杆相同的方向延伸,则3D打印提供 以下有利的可能性,即,节省地方地布置或形成杠杆。例如两个杠杆之一可以具有缺口,各 自另一杠杆的部段伸入或穿过该缺口。在此,所述杠杆可以部分或全部相互穿过,因此允许 节省地方的结构。例如第一杠杆可具有在纵向X上延伸且在高度方向Z上向上和/或向下敞 开的缺口,缺口在横向Y上在两侧包围该杠杆。第二杠杆的一个部段或称重单块的另一部件 可延伸穿过该缺口。通过这种方式,两个杠杆可以形成大的平面惯性矩,进而形成与绕Y方 向的弯曲相关的高刚性,对此需要在高度方向Z上有一定伸展尺寸。同时,这些杠杆在此可 以在横向Y上部分前后相继或嵌套。只能困难制造或甚至无法制造具有这种杠杆的常见单 块,因为只能通过在高度方向Z上进给的刀具实现杠杆在横向Y上的分离。但如果这些杠杆 在高度方向Z上位于平行导杆之间或者一个杠杆的几个部段阻碍刀具进给向另一杠杆,则 加工一般只能通过导杆或杠杆内的附加所需的缺口实现,因此其刚性被削弱。 本发明的一个特别实施方式规定,单块包括至少两个杠杆,她们如下所述地相互 穿过:它们共同穿过单块的一个体积部。与整体式称重单块相关的3D打印的特殊优点是,一 个单块的杠杆尤其与电磁力补偿相关地仅执行虚拟运动,因为各杠杆偏移随即被力补偿系 统修正,即杠杆实际未彼此相对运动但对此具有运动自由度。因为杠杆不进行真正的转动 运动且为此相应不需要空间,故它们可如此设计成相互嵌套,即,第一杠杆大部分或完全被 第二杠杆紧邻或包围。例如可想到第一杠杆,其以桁架杆系形式围绕在杠杆延伸方向上延 伸的长形内腔构成。第二杠杆部分或完全安置在第一杠杆的内腔中。 在此,第一杠杆的各部段或条棒也延伸穿过该内腔以稳定形成所述杠杆。只须保 证第二杠杆的部段或条棒未碰到第一杠杆。因为杠杆不进行真实转动运动,故两个杠杆的 各部段可被设计成并排挨得很近,例如以不到1000微米或500微米的距离。每个杠杆的各个 部段或条棒在此可在所有空间方向上或相对其倾斜地或以弧形形式延伸,以获得所需的杆 刚性。同时,这些杠杆能不分断地穿过,做法是一个杆的形成闭合材料链的相互悬挂部段延 伸穿过另一个杆的相应的材料链。 代替呈桁架杆系的形式构成,称重单块部件也可显示出壁尽量薄的架结构,其由 9 CN 111579045 A 说 明 书 6/11 页 常规四角形如棱柱体构成。它们沿一个或多个方向穿过该部件。无材料区可具有常规几何 体的设计(正方体、金字塔体、球体、棱柱体等)。 适当地,该称重单块的至少两个部件在一个横向于X方向、Y方向或Z方向、尤其是 纵向X的截面中分别形成一个横截面,所述横截面具有由多个分开的子面积构成的横截面 积,其中,两个横截面的包络线至少部分重叠,并且其中,一个横截面中总有至少一个子面 积位于另一个横截面的包络线内。作为部件,在此尤其认为是:固定座、承重部、杠杆、接合 件、导杆或铰链。在此,“包络线”是指:横截面的“分别在横截面的最靠外的点处像包绕横截 面的胶带那样相连”的侧边界。由此清楚的是:一个部件的材料部段可延伸穿过另一个部件 的材料部段,同时被另一个部件的材料部段包围。所述部件的节省空间的嵌套布置因此是 可以很好实现的。 相互穿过不一定以一个杠杆完全安置在另一杠杆内的方式进行。部分穿过也能以 如下方式实现,被一个杠杆内切的体积部分伸入被另一杠杆内切的体积中。这减小称重单 块形成所需的体积、尤其是其重量。 根据本发明的另一个有利实施方式而规定,该固定座在纵向X上从第一块端起,在 平行导杆之间延伸和/或延伸穿过该承重部。尤其是,延伸穿过承重部带来以下优点,在承 重部侧也可以支承力补偿系统的部件,比如永磁铁或位置探测器的元件。一直前伸至承重 部区域的固定座也允许杠杆用支承部位形成在被承重部内切的空间内。由此,杠杆可从承 重部直至第一块端地设计成尽量长,同时不局限于在两个部件之间可供使用的空间。例如 可以想到,部分或完全在承重部中的缺口内形成一个支承铰链用于第一杠杆,力应从承重 部被传入第一杠杆。固定座也可具有相似的缺口,从而杠杆端部可一直延伸到固定座中以 便也在此能获得尽量大的杠杆长度。“缺口”在此情况下应该是指沿X方向、Y方向或Z方向延 伸的无材料区,其在沿该方向的投影中完全被各部件的材料包围(本发明的固定座引导穿 过承重部不一定结合本发明的称重单块并且也与之无关地带来了优选也能单独保护的所 述优点)。 还可以想到,在上平行导杆和下平行导杆之间的区域内形成该承重部,从而其在 高度方向Z上覆盖该承重部。导杆于是能以最大长度来形成,且承重部基本位于一个由沿横 向Y看由导杆铰链转动轴构成的平行四边形的角点内(承重部的设计不一定结合本发明的 称重单块并且也与之无关地提供优选也能单独保护的所述优点)。 根据本发明的称重单块增材结构也允许一个杠杆例如在横向Y上在两侧被另一杠 杆包围,另一杠杆也在同一方向在两侧被固定座F包围。即,这些杠杆在侧向上被包围在固 定座的两个部段之间,并且在称重单块结构高度减小的同时被很好地保护。 在一个优选改进方案中,前述十字弹性铰链也可以通过本发明的增材结构制造。 至少三个材料连条此时共同将第一部段铰接连接至第二部段,其中,至少其中一个材料连 条在沿转动轴的投影中与至少另外两个材料连条一起形成一个角度(α)。因而在此形成至 少三个材料连条,其中,中间连条最好以角度(α)相对于另外两个相同取向的连条倾斜。优 选地,该角度又遵守条件45°<α<135°,它最优选为90°。为了形成这种铰链,需要多个在转动 轴方向上前后相继的无材料区或底切,它们几乎无法通过切削方法制造,尤其当应以窄小 间距设置同类型的其它铰链时。但是,用三个以上的连条形成的十字弹性铰链的特别稳定 性可通过铰链增材结构获得(本发明的十字弹性铰链的设计不一定结合本发明的称重单块 10 CN 111579045 A 说 明 书 7/11 页 且也与之无关地带来优选也能单独保护的所述优点)。 杠杆的或导杆的或铰链的或固定座的或承重部的或接合件的至少一个部段优选 以桁架杆系形式构成。最好整个部件以桁架杆系形式构成,在此最优选的是整个称重单块 具有这种结构。称重单块的重量由此可以被减小至最轻,同时桁架杆系结构保证所需的部 件刚性。之前针对两个杠杆所述的相互穿过也可针对任何其它功能相同或不同的称重单块 部件实现。术语“桁架杆系”在此应代表性地被用于如下结构,其由多个单独材料部段组成, 在这里,在这些材料部段中主要出现纵向力但没有或只有很小的弯曲力矩。 根据本发明的称重单块的3D打印允许以较少材料构成各个部件,同时得到高刚性 和节省空间的彼此相对布置。因此,根据本发明的实施方式的特征是,“垂直于其主延伸方 向被一个杠杆占据的所有横截面中的至少50%、优选超过80%”的横截面积小于由各自横 截面的包络线所包围的面积。表示横截面积的各个子面积的加和面积与由包络线包围的面 积之间的关系清楚表明,根据本发明的3D打印正好对于整体式称重单块的复杂结构可实现 显著的材料节约,同时允许在因材料节约而空出的区域中巧妙地布置这些部件。 称重单块的增材制造不局限于整个块。出乎意料地也针对一个称重单块的多个部 件发现的3D打印优点因此也适用于每个部件本身。本发明的主题因此也是通过这种方式制 造的称重单块部件以及这样的部件的3D打印制造。 根据本发明的用于制造称重单块部件或整个称重单块的方法的依据是,这些部件 通过重叠反复施加材料薄层(3D打印)来形成。所述块此时最好从第一端如第一块端起逐渐 以许多薄层构建,比如在纵向X上。在所述层内的无材料区此时形成空隙或底切,其将各部 件相互分开。优选地,一个部件的制造与其它部件的制造“同时”进行,在这里,“同时”是指: 首先形成某个层的全部材料区或在规定层高度上的全部材料区,接着敷设下一个更高层。 因此,当两个部件在相同的层高度中需要材料结构时,一个部件的材料构建将因至少另一 个部件的材料构建而中断。但理论上也可行的是,首先部分或完全地形成一个部件,以便随 后制作另一个部件。 作为称重单块用材料,可以采用一方面满足对高精度3D打印的要求且另一方面满 足对在整体式称重单块中常见的材料性能的要求的每种材料。称重单块的整体式设计此时 未排除针对称重单块的不同区段或不同部件采用不同材料,但它们能相互连成整体。因此, 可以针对就刚性有要求的固定座选择不同于承重部的材料,其抗弯强度或许不太有意义。 还可以想到也采用导电材料,比如用于将设于最后杠杆上的线圈或接线端打印在位置探测 器或其它传感器上。 在一个有利实施方式中,该称重单块部分或完全由金属、优选是铝或铝合金构成。 虽然本发明的称重单块以3D打印方式制造,但不排除或许所需要的利用切削刀具 的再加工。 附图说明 以下应结合附图举例来详述本发明的称重单块的实施方式,其中: 图1示出本发明的称重单块的固定座, 图2示出具有平行导杆的根据图1的实施方式, 图3示出根据图2的平行导杆连同作用于它的承重部, 11 CN 111579045 A 说 明 书 8/11 页 图4示出根据图3的承重部的一部分连同作用于它的第一杠杆, 图5示出根据图4的第一杠杆连同在其下方的第二杠杆, 图6示出根据图5的通过接合件相连的两个杆, 图7示出固定座的一部分连同伸入的杆, 图8示出固定座连同承重部的一部分和在其之间的杆, 图9示出本发明的称重单块的侧视图, 图10示出两个相互穿过的杆的剖视示意图, 图11示出导杆的示例性桁架杆系结构,和 图12示出用于称重单块部件的部段的两个结构例子。