技术摘要:

一种离心式涂油机器人及其使用方法,属于机械设备制造领域。本发明提供一种工作效率高、喷涂油膜均匀、油耗可控、环保、设备结构简单、设备故障率低的离心式涂油机器人及其使用方法。本发明中,结构本体的底部安装在水平行走直线模组上,上下运动直线模组安装在结构本 全部

背景技术:

目前,加气砖制造过程中,模具尺寸最大尺寸6m×1.6m×0.6m(长×宽×高)、最小 4.2m×1.3m×0.6m(长×宽×高),对模具(模箱)内的脱模油的喷涂工作主要采用以下几种 方式。 A、人工涂刷:工人进入模箱内部,采用滚刷,沾油涂刷,涂刷完一个模箱耗时3-6分 钟。且涂刷的油膜不均匀,使用的油量也不可控。完全受工人技能和工作态度决定工作效 果。同时工人进出模箱也有一定的安全隐患。 B、人工喷涂:工人进入模箱内部,手持压力雾化喷油枪,对模箱内喷涂脱模油。喷 涂完一个模箱耗时2-4分钟,涂刷的油膜不均匀,使用的油量也不可控,工人技能和工作态 度决定工作效果。工人进出模箱也有一定的安全隐患,同时压力雾化产生的油雾对人体有 害。 C、雾化喷涂机器人:机器人手臂加装多个压力雾化喷头,对模箱内喷涂脱模油。喷 涂完一个模箱耗时1-1.5分钟。喷涂均匀、油耗可控。但是压力雾化产生的油雾随风飘散,对 人体有害,工作环境内油污较重,不环保。 D、刷油机器人:机器人手臂加装内部供油滚刷,机器人按照人工刷油的方式进行 模箱内部涂刷脱模油。涂刷完一个模箱耗时2-3分钟。刷油的油膜均匀度由滚刷和模箱板的 接触力度和距离控制,设备控制复杂,机械结构多,设备复杂,价格高。由于毛刷和箱体直接 接触,所以毛刷存在磨损,模箱内的残渣会粘结滚刷表面,滚刷表面粘结残渣后发硬,影响 刷油效果,同时滚刷使用寿命有限,更换麻烦,价格高。 因此,就需要一种工作效率高、喷涂油膜均匀、油耗可控、环保、设备结构简单、设 备故障率低的离心式涂油机器人及其使用方法。

技术实现要素:

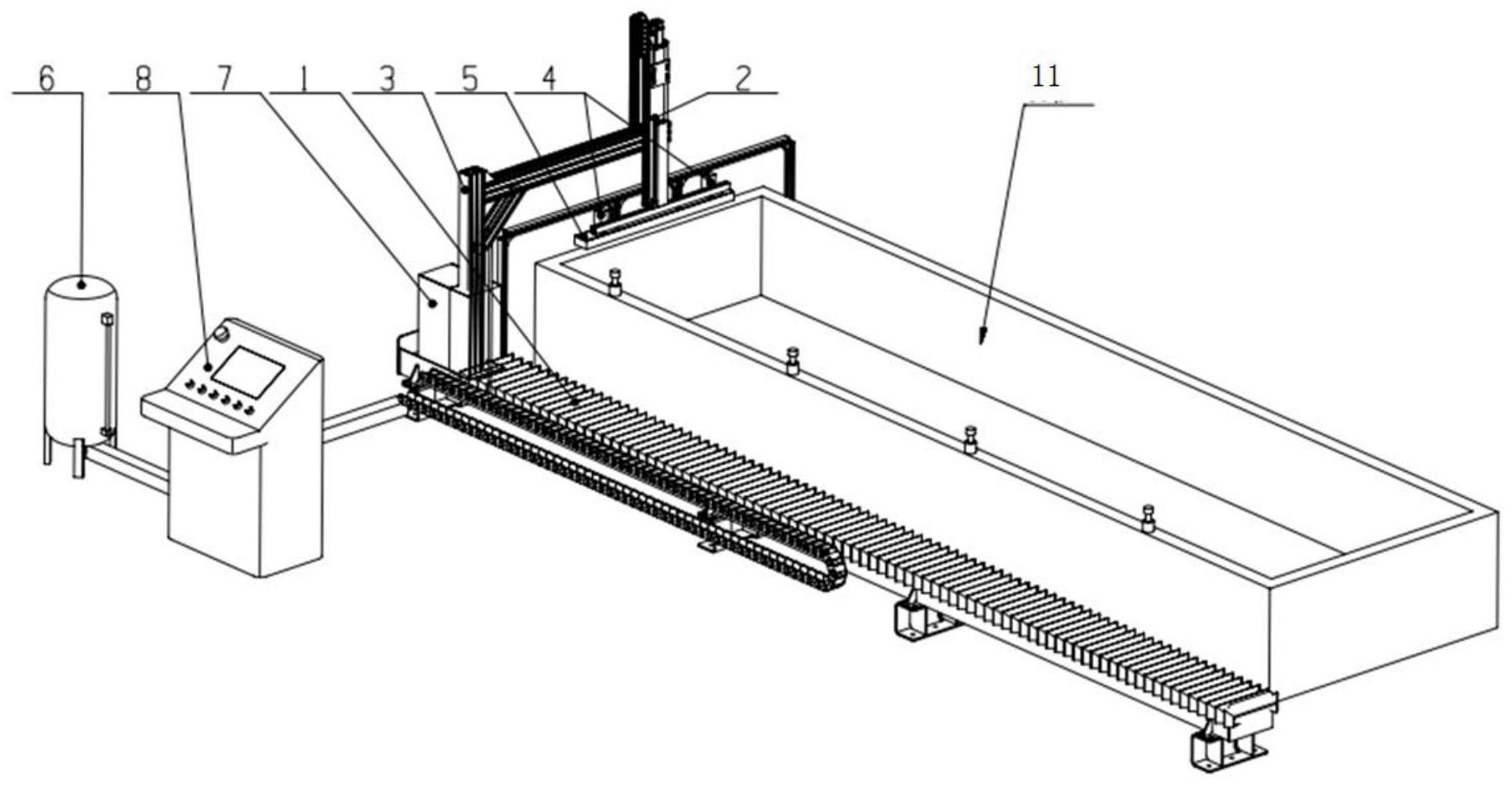

本发明针对现有的脱模油喷涂方式工作效率低、喷涂油膜不均匀、油耗不可控、不 环保、设备结构复杂、设备故障率高的缺陷,提供一种工作效率高、喷涂油膜均匀、油耗可 控、环保、设备结构简单、设备故障率低的离心式涂油机器人及其使用方法。 本发明所涉及的一种离心式涂油机器人及其使用方法的技术方案如下: 本发明所涉及的一种离心式涂油机器人,它包括水平行走直线模组、上下运动直 线模组、结构本体、双离心喷油头总成、供油单元、驱动单元和供电及控制单元,所述水平行 走直线模组安装在地面,所述结构本体的底部安装在水平行走直线模组上,所述上下运动 直线模组安装在结构本体的末端,所述双离心喷油头总成安装在上下运动直线模组的下 端,所述驱动单元安装在水平行走直线模组上,所述供油单元通过管路与双离心喷油头总 成连接,所述水平行走直线模组和上下运动直线模组的输入端与驱动单元的输出端电连 4 CN 111545367 A 说 明 书 2/6 页 接,所述供油单元和驱动单元的输入端与供电及控制单元的输出端电连接。 进一步地:所述双离心喷油头总成包括离心甩油盘和内部供油管路,所述内部供 油管路的输入端与供油单元连接,所述内部供油管路的输出端与离心甩油盘的输入端连 接,所述离心甩油盘的输入端与驱动单元的输出端连接。 进一步地:所述离心甩油盘和内部供油管路均为两组,且分别安装于上下运动直 线模组两侧。 进一步地:所述水平行走直线模组与工位上待涂油的模箱长度方向平行布置,其 运行距离大于待涂油的模箱总长度。 进一步地:所述上下运动直线模组的运行距离大于待涂油的模箱总深度。 进一步地:它还包括接油盘,所述接油盘安装在结构本体停靠的原点位置,用于收 集自双离心喷油头总成的喷油头滴落的油滴。 本发明所述的一种离心式涂油机器人的使用方法,它包括以下步骤: 步骤一、将待涂油的模箱放入工位; 步骤二、驱动水平行走直线模组和上下运动直线模组,直至离心甩油盘的高度距 离与涂油的模箱高度一致,前进距离不大于一个甩油半径; 步骤三、启动离心甩油盘,所述离心甩油盘做离心旋转;同时供油单元经过内部供 油管路开始向离心甩油盘表面供应脱模油; 步骤四、驱动上下运动直线模组带动双离心喷油头总成在模箱内运行一个模箱高 度后,所述上下运动直线模组停止运动,即完成该段模箱内表面涂油工作; 步骤五、驱动水平行走直线模组沿模箱方向继续前进预设距离后停止,从而使离 心甩油盘前进至下一段预涂油区域; 步骤六、驱动上下运动直线模组带动双离心喷油头总成运行一个模箱高度后,所 述上下运动直线模组停止运动,即完成该段模箱内表面涂油工作; 步骤七、重复步骤二至步骤六,直至完成整个模箱内表面涂油工作; 步骤八、完成该模箱涂油工作后,供油单元停止供应脱模油,离心甩油盘停止旋 转,上下运动直线模组带动双离心喷油头总成向上运动,直到运行到顶点位置后,结构本体 在水平行走直线模组上向后运动,直至返回设备工作原点位置,设备进入待机状态。 进一步地:在步骤二中,将离心甩油盘高度与涂油的模箱高度一致替换为离心甩 油盘高度与模箱底部一致。 进一步地:在步骤三中,所述离心甩油盘的转速由模箱宽度确定。 进一步地:在步骤五中,所述第一预设距离不大于甩油半径的两倍。 本发明所涉及的一种离心式涂油机器人及其使用方法的有益效果是: 本发明所涉及的一种离心式涂油机器人及其使用方法具有以下优点: 1、节约成本:单个模箱喷涂脱模油的工作时间能实现1-1.5分钟内,机器人代替人 工对模箱喷刷脱模油,工作效率高,节约人工成本,能够符合加气砖厂24小时不停工的工作 要求。 2、实现精细化作业:喷涂油膜均匀,油耗可控,离心甩油盘的转速可调,可以根据 脱模油的品质和模箱宽度实现最适合转速,对于喷油的均匀度和耗油量能够做到标准化管 控,实现精细化作业。 5 CN 111545367 A 说 明 书 3/6 页 3、环保无污染:相比于压力雾化的方式,离心式涂油,不产生飘逸的细油雾,避免 对工作环境污染,符合环保要求。控制雾化颗粒度,既能把油液均匀涂到模箱各个内表面, 也不产生油雾。 4、高效无损:离心式涂油是目前已有涂油方式中速度最快的方式,工作过程中,动 作简化,运行效率高。优化设备结构和简化运动复杂性,设备与模箱不直接接触,降低设备 故障率、无耗材。 5、适用范围广:由于采用与模箱不接触的方式进行涂油,且涂油覆盖面可通过转 速可控,所以可以满足对不同尺寸的模箱的喷涂。 附图说明 图1为本发明的离心式涂油机器人的结构示意图; 图2为双离心喷油头总成的结构示意图; 图3为结构本体的结构示意图; 图中,1为水平行走直线模组、2为上下运动直线模组、3为结构本体、4为双离心喷 油头总成、5为接油盘、6为供油单元、7为驱动单元、8为供电及控制单元、9为离心甩油盘、10 为内部供油管路、11为立柱、12为横梁。