技术摘要:

本发明涉及尿素联产三聚氰胺技术领域,是一种差异化尿素联产三聚氰胺装置及生产方法,前者包括第一蒸发分离器、换热器、第二蒸发分离器、造粒装置和差异化尿素装置,第一蒸发分离器上部进口固定连通有第一进料管线,第一蒸发分离器底部出口与换热器底部低温侧进口之间 全部

背景技术:

目前,国内外尿素联产欧技高压法三聚氰胺装置大部分使用的是与小尿素装置联 产,与现有的大尿素装置完全不联产。其次,是大尿素装置直接与三聚氰胺装置联产,这种 操作方法有两种模式:第一种模式是大尿素装置中的尿素溶液经过一次蒸发分离后得到的 一次提浓的尿素溶液,将一次提浓的尿素溶液直接与差异化尿素原料进行混合后,再经过 二次蒸发分离后得到含有差异化尿素原料的熔融尿素,将含有差异化尿素原料的熔融尿素 进行造粒得到差异化尿素产品,该模式在经过二次蒸发分离时,会得到含少量差异化尿素 原料的气体进入大尿素装置的循环系统中,经过循环后会充满整个大尿素装置设备和管道 中,对大尿素装置的设备和管道造成腐蚀,同时,会产生大量的含差异化尿素原料的废水, 难以处理,受到差异化尿素原料的影响,导致大尿素装置不能与三聚氰胺装置进行联产;第 二种模式是大尿素装置中的尿素溶液依次经过一次和二次蒸发分离后得到熔融尿素(质量 浓度≥99.5%),将熔融尿素直接送至造粒装置的造粒喷头处,差异化尿素原料通过泵输送 至造粒装置的造粒喷头处与熔融尿素进行混合造粒,该模式在造粒装置的造粒喷头处进行 混合造粒,无法使差异化尿素原料与熔融尿素充分混合,会直接影响差异化尿素产品的质 量。 现有技术公开号为209669101的中国专利文献公开了一种差异化尿素联产三聚氰 胺装置,该技术方案新增了工质泵、换热器和分离器及附属设备和管道,投资成本大,且只 能联产一套6万吨的三聚氰胺装置,无法满足联产两套6万吨的三聚氰胺装置。

技术实现要素:

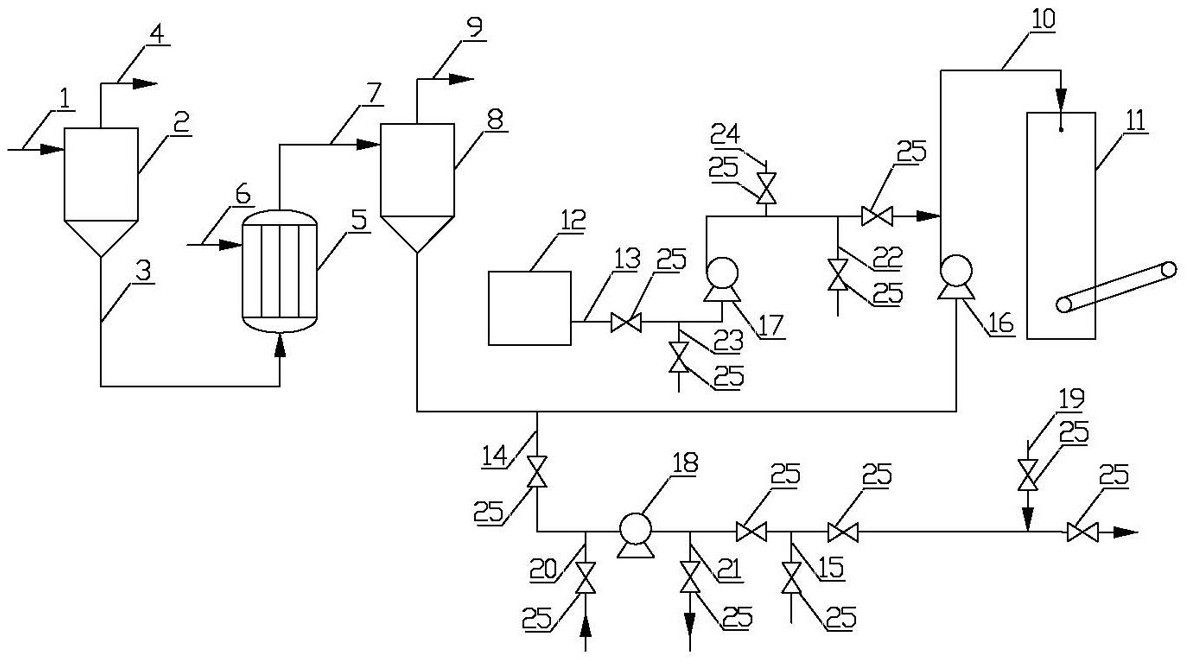

本发明提供了一种差异化尿素联产三聚氰胺装置及生产方法,克服了上述现有技 术之不足,其能有效解决现有尿素联产三聚氰胺装置存在的设备、人工投资成本大,管道设 备易腐蚀,废水难处理和差异化尿素产品质量差的问题。 本发明的技术方案之一是通过以下措施来实现的:一种差异化尿素联产三聚氰胺 装置,包括第一蒸发分离器、换热器、第二蒸发分离器、造粒装置和差异化尿素装置,第一蒸 发分离器上部进口固定连通有第一进料管线,第一蒸发分离器底部出口与换热器底部低温 侧进口之间固定连通有第二进料管线,换热器上部高温侧进口固定连通有第一蒸汽管线, 换热器顶部低温侧出口与第二蒸发分离器上部进口之间固定连通有第三进料管线,第二蒸 发分离器底部出口与造粒装置顶部进口之间固定连通有第四进料管线,差异化尿素装置出 口与第四进料管线之间固定连通有第五进料管线,第二蒸发分离器与第五进料管线之间的 第四进料管线上固定连通有第六进料管线。 下面是对上述发明技术方案之一的进一步优化或/和改进: 4 CN 111606867 A 说 明 书 2/6 页 上述第一蒸发分离器顶部出口固定连通有第一出气管线,第二蒸发分离器顶部出口固 定连通有第二出气管线,第五进料管线与第六进料管线之间的第四进料管线上固定安装有 第一输送泵,第五进料管线和第六进料管线上分别固定安装有第二输送泵和第三输送泵。 上述第三输送泵右侧的第六进料管线上固定连通有第二蒸汽管线,第三输送泵与 第四进料管线之间的第六进料管线上固定连通有第一冷凝液进液管线,第三输送泵与第二 蒸汽管线之间的第六进料管线上固定连通有第一冷凝液出液管线,第一冷凝液出液管线与 第二蒸汽管线之间的第六进料管线上固定连通有第一置换管线。 上述第二输送泵与第四进料管线之间的第五进料管线上固定连通有第二冷凝液 进液管线,差异化尿素装置与第二输送泵之间的第五进料管线上固定连通有第二冷凝液出 液管线,第二冷凝液进液管线与第四进料管线之间的第五进料管线上固定连通有第二置换 管线。 上述差异化尿素装置与第二冷凝液出液管线之间的第五进料管线上固定安装有 阀门,第二置换管线与第四进料管线之间的第五进料管线上固定安装有阀门,第一冷凝液 进液管线与第四进料管线之间的第六进料管线上固定安装有阀门,第一冷凝液出液管线与 第一置换管线之间的第六进料管线上固定安装有阀门,第一置换管线与第二蒸汽管线之间 的第六进料管线上固定安装有阀门,第二蒸汽管线右侧的第六进料管线上固定安装有阀 门,第二蒸汽管线、第一冷凝液进液管线、第一冷凝液出液管线、第一置换管线、第二冷凝液 进液管线、第二冷凝液出液管线和第二置换管线上分别固定安装有阀门。 本发明的技术方案之二是通过以下措施来实现的:一种差异化尿素联产三聚氰胺 装置的生产方法,按下述方法进行:尿素溶液由第一进料管线输送至第一蒸发分离器中,经 过一次蒸发分离后得到一次提浓的尿素溶液,气体由第一出气管线排出,一次提浓的尿素 溶液由第二进料管线输送至换热器中,经过第一蒸汽管线输送的蒸汽加热,将加热后的一 次提浓的尿素溶液由第三进料管线输送至第二蒸发分离器中,经过二次蒸发分离后得到熔 融尿素,气体由第二出气管线排出,熔融尿素一部分输送至第四进料管线中,同时,差异化 尿素装置中的差异化尿素原料由第五进料管线输送至第四进料管线中,熔融尿素和差异化 尿素原料在第四进料管线中充分混合后输送至造粒装置中进行造粒,得到优质的差异化尿 素产品,熔融尿素的另一部分由第六进料管线输送至三聚氰胺装置中。 下面是对上述发明技术方案之二的进一步优化或/和改进: 上述一次蒸发分离真空度为-0.070MPa至-0.060MPa,蒸发温度为127℃至133℃。 上述二次蒸发分离真空度为-0.094MPa至-0.085MPa,蒸发温度为136℃至144℃。 一方面,本发明设备、人工投资成本低,同时,在蒸发指标允许范围内,提高了尿素 蒸发分离设备的利用率,降低了生产成本;另一方面,本发明通过改变差异化尿素原料的添 加位置,避免了大尿素装置设备管道的腐蚀和产生无法处理的废水,也能达到三聚氰胺装 置使用熔融尿素的标准,同时,能得到优质的差异化尿素产品。 附图说明 附图1为本发明最佳实施例的工艺流程示意图。 附图中的编码分别为:1为第一进料管线,2为第一蒸发分离器,3为第二进料管线, 4为第一出气管线,5为换热器,6为第一蒸汽管线,7为第三进料管线,8为第二蒸发分离器,9 5 CN 111606867 A 说 明 书 3/6 页 为第二出气管线,10为第四进料管线,11为造粒装置,12为差异化尿素装置,13为第五进料 管线,14为第六进料管线,15为第一置换管线,16为第一输送泵,17为第二输送泵,18为第三 输送泵,19为第二蒸汽管线,20为第一冷凝液进液管线,21为第一冷凝液出液管线,22为第 二置换管线,23为第二冷凝液出液管线,24为第二冷凝液进液管线,25为阀门。